Способ термической переработки горючих сланцев

Иллюстрации

Показать всеРеферат

Изобретение относится к термической переработке сланцев и позволяет упростить технологию получения дорожного масла. При нагреве сланца твердым теплоносителем образуется парогазовая смесь, которая после ее сухой очистки охлаждается путем орошения смесью собственных конденсатов , состоящих из 4 - 20% газотурбинного топлива и 80 - 96% тяжелого конденсата. Температуру этой смеси перед орошением поддерживают от 90 до 120°С, температуру отводимой несконденсированной парогазовой смеси поддерживают 210 - 240°С. а температуру получаемого конденсата дорожного масла - на уровне 150 - 180°С. При этом выделенное дорожное масло удовлетворяет требованиям качества по вязкости. температуре вспышки, содержанию нерастворимых веществ в толуоле, а также по содержанию влаги. 1 табл., 1 ил.

СОЮЗ СОВЕТСКИХ социялистичгских

РЕСПУБЛИК

1703673 А1

ГОСУДАРСТВЕ ННЫ Й КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4638123/26 (22) 16.01.89 (46) 07.01.92. Бюл. М 1 (71) Государствен н ый научно-исследовательский энергетический институт им.

Г.М.Кржижановского (72) К.А.-А.Иорудас, С,А.Верещака, А.Ф,Попов, В.И.Чикул и А.М.Мясоедов (53) 662.74 (088.8) (56) Химия и технология сланцевой смолы./Под ред. Н.И,Зеленина. Л.: Химия, 1968, с,77 — 78. (54) СПОСОБ ТЕРМИЧЕСКОЙ.ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ (57) Изобретение относится к термической переработке сланцев и позволяет упростить технологию получения дорожного масла.

Изобретение относится к термической переработке твердых топлив и может быть использовано в сланцеперерабатывающей промышленности, в энергетике при осуществлении комплексной энерготехнологической переработке твердых топлив. а также в области дорожного строительства.

Целью изобретения является упрощение технологии при одновременном улучшении потребительских свойств тяжелой смолы.

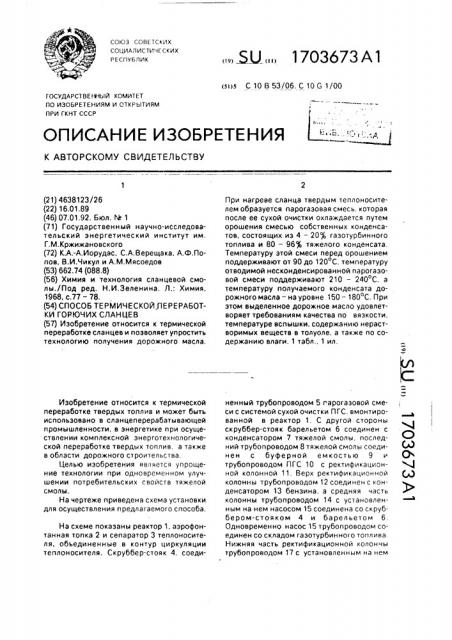

На чертеже приведена схема установки для осуществления предлагаемого способа.

На схеме показаны реактор 1, аэрофонтанная топка 2 и сепаратор 3 теплоносителя, объединенные в контур циркуляции теплоносителя. Скруббер-стояк 4, соедиПри нагреве сланца твердым теплоносителем образуется парогазовая смесь. которая после ее сухой очистки охлаждается путем орошения смесью собственных конденсатов, состоящих из 4 — 20 газотурбинного топлива и 80 — 96ф> тяжелого конденсата.

Температуру этой смеси перед орошением поддерживают от 90 до 120 С, температуру отводимой несконденсированной парогазовой смеси поддерживают 210 — 240 С, а температуру получаемого конденсата дорожногомасла — науровне 150 — 180 С. При этом выделенное дорожное масло удовлетворяет требованиям качества по вязкости, температуре вспышки. содержанию нерастворимых веществ в толуоле, а также по содержанию влаги. 1 табл., 1 ил. ненный трубопроводом 5 парогазовой смеси с системой сухой очистки ПГС, вмонтированной в реактор 1. С другой стороны скруббер-стояк барельетом 6 соединен с конденсатором 7 тяжелой смолы, последний трубопроводом 8 тяжелой смолы соединен с буферной емкостью 9 трубопроводом ПГС 10 с ректификационной колонной 11. Верх ректификационной колонны трубопроводом 12 соединен с конденсатором 13 бензина, а средняя часть колонны трубопроводом 14 с установленным на нем насосом 15 соединена со скруббером-стояком 4 и барельетом 6.

Одновременно насос 15 трубопроводом соединен со складом газотурбинного топлива.

Нижняя часть ректификационной колончы трубопроводом 17 с установленным на нем

1703673 насосом 18 соединена со складом средней смолы.

Буферная емкость 9 трубопроводом 19 с установленным на нем насосом 20 и теплообменником (холодильником) 21 соединена с трубопроводом 14 газотурбинного топлива. Кроме того, насос 20 трубопроводом 22 соединен со складом тяжелой смолы.

Холодильник-конденсатор 13 бензина трубопроводом 23 соединен с сепаратором 24.

Верхняя часть сепаратора трубопроводом

25 соединена с потребителем полукоксового газа, нижняя его часть трубопроводом

26 с установленным на нем насосом 27 соединена со складом подсмольной воды и средняя часть трубопроводом 28 с установленным на нем насосом 29 соединена со складом бензиновых фракций смолы.

Установка работает следующим образом.

Подготовленное дробленое и подсушенное топливо подают в реактор 1, где его перемешивают с поступающим из сепаратора 3 теплоносителя зольным теплоносителем и нагревают до оптимальной температуры термодеструкции, В результате термодеструкции топлива получают парогазовую смесь и коксозольный остаток.

Последний передают в аэрофонтанную топку 2. В ней в потоке подогретого воздушного дутья сжигают горючую массу коксозольного остатка и выделенным теплом нагревают негорючую зольную массу, В сепараторе 3 теплоносителя выделяют необходимое для ведения процесса количество зольного теплоносителя и направляют его в реактор 1, а оставшуюся эолу и дымовые газы выводят иэ процесса и после утилизации их физического и потенциального тепла и санитарной очистки сбрасывают в окружающую среду.

Полученную парогазовую смесь очищают от механических примесей (пыли) в циклонных сепараторах. После очистки ПГС по трубопроводу 5 передают в скруббер-стояк

4. Последний орошают смесью, состоящей из 80 — 96 тяжелой смолы и 4 — 20 7ь газотурбинного топлива с температурой 90 — 120 С. Той же смесью орошают и барельет

6.

В результате орошения ПГС очищают от остатков пыли, орошаемую смесь нагревают, а ПГС охлаждают. При нагреве из орошаемой смеси испаряется газотурбинное топливо и протекают реакции полимеризации в ее углеводородной части.

Охлаждение ПГС приводит к конденсации и выделению тяжелых фракций, Смесь газообразных и жидких продуктов из барельета 6 передают в конденсатор

7. В последнем парогаэовую смесь отделяют от жидких продуктов. При поддержании температуры ПГС на выходе из конденсатора на уровне 210 — 240 С и температуры тяжелой смолы на выходе из конденсатора на уровне 150 — 180 С получают тяжелую смолу, удовлетворяющую техническим требованиям на дорожное масло. Полученную тяжелую смолу по трубопроводу 8 передают в буферную емкость 9, в которой его накап10 ливают и хранят количество, необходимое

55 для работы контура орошения. Из этой емкости при помощи насоса 20 по трубопроводу 19 через теплообменник 21 направляют тяжелую смолу в контур орошения ПГС, а избыток тяжелой смолы по трубопроводу 22 передают на склад.

Несконденсированную в конденсаторе

7 парогаэовую смесь по трубопроводу 10 направляют в нижнюю часть ректификационной колонны 11. В последней проводят ректификацию оставшейся ПГС после очистки ее от пыли и выделения тяжелой смолы, а несконденсированную часть, содержащую пары легких бензиновых фракций смолы, подсмольной воды и газа полукоксования, по трубопроводу 12 передают в конденсатор 13 легких фракций. В последнем парогазовую смесь охлаждают до 20 — 30 С и совместно с конденсатом по трубопроводу

23 направляют в сепаратор 24, в котором от конденсата отделяют гаэ полукоксования и по трубопроводу 25 передают потребителю.

Выделенную бензиновую фракцию при помощи насоса 29 по трубопроводу 28 передают на склад, а выделенную подсмольную воду по трубопроводу 26 при помощи насоса 27 передают на склад подсмольной воды.

Сконденсированные в нижней части колонны средние фракции смолы при помощи насоса 18 по трубопроводу 17 передают на склад средней смолы. Часть легкого конденсата по средней части колонны — газотурбинное топливо, при помощи насоса 15 по трубопроводу 16 передают на склад газотурбинного топлива и другую часть того же конденсата по трубопроводу 14 рециркулируют для смешения с охлажденной тяжелой смолой в трубопровод 19 и полученной смесью орошают ПГС, При нагреве орошаемой смеси в скруббере-стояке до 150 — 180 С иэ нее испаряется газотурбинное топливо и другие легкие фракции и совместно с ПГС их возвращают на повторную ректификацию в колонну 11, Таким образом, выход газотурбинного топлива по предлагаемому способу сохраняется таким же как и по известному.

Пример. На установку с твердым теплоносителем — УТТ-3000 подают сланецкукерсит с влажностью W 12,4, эольно1703673

50 стью А 42,0, углекислотой карбонатов

/(С02)/k 20,0 и теплотой сгорания Оь

2600 ккал/кг в количестве 139 т/ч. В сушилке в потоке дымовых газов сланец подогревают до 110 С и полностью высушивают, В реакторе 115 тДсухого сланца смешивают с

390 т/ч нагретого до 800 С зольного теплоносителя и температуру смеси поддерживают 480 С. В результате термодеструкции горючей массы сланца в реакторе получают

29,57 т/ч парогазовой смеси с температурой 480 С и содержанием механических примесей 0,258 кг/м . В системе сухой циклонной очистки ПГС от пыли содержание механических примесей в ПГС снижают до

0,019 кгlм . Парогазовую смесь с температурой 480 С и содержанием механических примесей 0,019 кг/м направляют в скрубэ бер-стояк, орошаемый смесью, состоящей из 92ф, тяжелой смолы и 8 газотурбинного топлива, и по орошаемому той же смесью барельету передают в конденсатор тяжелой смолы. Расход смеси на орошение ПГС 50 т/ч, температура его перед орошением

105 С. В конденсаторе температуру ПГС поддерживают 220 С. В результате этих операций из ПГС выделяют 9 т/ч тяжелой смолы, удовлетворяющей требованиям на дорожное масло и с температурой 158 С передают в буферную емкость. При этом содержание механических примесей в тяжелой смоле составляет 3,67ь, Иэ буферной емкости 46 т/ч тяжелой смолы направляют через теплообменник на перемешивание с газотурбинным топливом для орошения и 9 т/ч — на склад.

Обогащенный парами газотурбинного топлива поток ПГС с температурой 220 С из конденсатора тяжелой смолы направляют в ректификационную колонну, где проводят разделение его на фракции и выделяют среднюю смолу 2,8т/ч и газотурбинное топливо 7,6 т/ч. Температура газотурбинного топлива 160 С. Часть газотурбинного топлива 4 т/ч с температурой 160 С направляют на перемешивание с идущей на орошение тяжелой смолой, а остатки 3,6т/ч передают на склад.

Из верха колонны отводят пары бензиновых фракций, подсмольной воды, газа

30 бензина и полукоксового газа в количестве

14,17 т/ч с температурой 110 С.

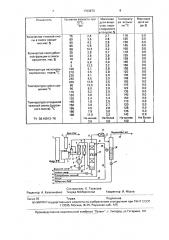

Получаемая таким образом тяжелая смола практически не содержит балластной воды, так как реакции полимериэации и поликонденсации проводят при температуре, превышающей температуру конденсации водяных паров, и удовлетворяет требованиям на дорожное масло без дополнительной его обработки, В таблице представлены данные влияния соотношения тяжелой смолы и газотурбинного топлива, подаваемого на орошение, температуры несконденсированных паров, температуры смеси орошения и отводимого дорожного масла на качество дорожно-о масла.

Данные таблицы показывают, что при термической переработке горючих сланцев по предложенному способу полученное дорожное масло удовлетворяет всем требованиям качества на этот продукт по вязкости, температуре вспышки, содержанию нерастворимых веществ в толуоле, а также по содержанию влаги, Формула изобретения

Способ термической переработки горючих сланцев, включающий нагрев сланца твердым теплоносителем с образованием парогазовой смеси, сухую очистку ее от механических примесей. охлаждение парогазовой смеси путем орошения ее частью тяжелой смолы, выделяемой при охлаждении парогазовой смеси, отвод несконденсированных паров с последующим их разделением на среднюю смолу. газотурбинное топливо, бензин и газ полукоксования, отличающийся тем, что. с целью упрощения технологии при одновременном улучшении потребительских свойств тяжелой смолы, возвращаемую на орошение тяжелую смолу смешивают с газотурбинным топливом и полученную смесь, состоящую иэ 80 — 96 тяжелой смолы и 4 — 20 газотурбинного топлива при 90 — 120 С подают на орошение, при этом температуру несконденсированных паров поддерживают равной 210 — 240 С, а температуру отводимой тяжелой смолы — 150 -180 С.

1703673

Температура вспышKH oC

Массовая доля воды, (, Массовая доля вещества, нерастворимого втол оле, Условная вязкость при

75 С, BY

Показатель

Количество тяжелой смолы в смеси орошения,мас.

Количество газотурбинной фракции в смеси орошения, мас.

Температура несконденсированных паров,оС

Температура смеси орошения,оС

Температура отводимой тяжелой смолы (дорожного масла), С

Не менее

120

TY 38.10913 — 76

Составитель Е, Тарасова

Редактор А. Калениченко Техред M.Ìîðãåíòàë Корректор И. Муска

Заказ 39 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

96

98

2

190

2,8

3,6

4,2

5,8

12,3

2,8

3,6

4,2

5,8

12,3

2,1

3,5

4,1

8.5

10,8

15,0

8,0

5,2

3,8

2,4

1,8

3.6

4,5

7,9

11,6

Не менее

3,5

2,7

2,8

2,8

2,9

3,2

2,7

2,8

2,8

2,9

3,2

2,8

2,8

2,9

3,0

3,5

2,6

2,8

2,9

3,0

3,4

2,5

2,7

2,8

3,0

3,2

Не более

3,0

»8

138

118

138

148

122

128

136

- 142

0,0

0,0

0,0

0,0

0,0

0,0

0,0

0,0

0,0

0,0

0,0

0,0

0.0

0,0

0,0

0,0

0,0

0,0

0,0

0,0

0,0

0,0

0,0

0,0

0.0

Не более