Композиционный порошковый материал для нанесения покрытий

Иллюстрации

Показать всеРеферат

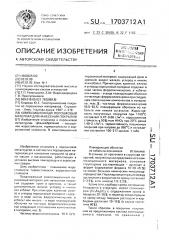

Изобретение относится к порошковой металлургии. Цель изобретений - повышение жаростойкости, термостойкости и коррозионной стойкости. В композиционный порошковый материал, содержащий хром и кремний, вводят железо, углерод и никель или кобальт. Причем хром, кремний, железо и углерод порошковый материал содержит в виде частиц ферросиликохрома, а кобальт или никель - в виде плакирующей оболочки на частицах ферросиликохрома при следующем соотношении компонентов в материале , мас.%: частицы ферросиликохрома 55,5-62,5; плакирующие оболочки из кобальта или никеля остальное. Жаростойкость полученных покрытий при 1100°С составляет 0,47-0,68 г/м2. ч. коррозионная стойкость в 50%-ном НМОз при 20°С равна 1,48-2 г/м «ч, термостойкость полученных покрытий при нагреве до 950°С и охлаждении составляет 160-217 циклов. 1 табл.

COIO3 СО8ЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ

"IO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

О (лЭ 4 3 (21) 4668525/02 (22) 02.01.89 (46) 07.01.92. Бюл. ¹ 1 (71) Научно-исследовательский институт композиционных систем и покрытий (72) Т.П. Гелеишвили, 3.Ш; Окросцваридзе и

Г.В. Прангулашвили (53) 669.018.95:621.762(088.8) (55) Борисов Ю.С. Газотермические покрытия иэ порошковых материалов.: Справочник, — Киев.: Наукова думка, 1987, с. 218. (54) КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ

МАТЕРИАЛ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ (57) Изобретение относится к порошковой металлургии. Цель изобретения — повышение жаростойкости, термостойкости и коррозионной стойкости. В композиционный

Изобретение относится к порошковой металлургии, в частности к порошковым материалам для нанесения покрытий на детали машин и механизмов, работающих в условиях высоких температур и в агрессивных средах, Цель изобретения — повышение жаростойкости, термостойкости, коррозион ной стойкости, Предложенный композиционный порошковый материал для нанесения покрытий содержит хром и кремнии, а также дополнительно железо, углерод и никель или кобальт, При этом хром, кремний, железо и углерод порошковый материал содержит в виде частиц ферросиликохрома, а кобальт или никель — в виде плакирующей оболочки на частицах ферросиликохрома при следующем соотношении компонентов в материале, мас.%;

Частицы ферросиликохрома 55.5 62.5

„„5lJ „„1703712 А1

55,5-62,5: плакирующие оболочки из кобальта или никеля остальное. Жаростойкость полученных покрытий при 1100 С составляет 0,47 — 0,68 г/м ° ч. корроэионная

2 стойкость в 50%-ном НИОз при 20 С равна

1,48-2 г/м .ч, термостойкость полученных

2 покрытий при нагреве до 950 С и охлаждении составляет 160-217 циклов. 1 табл.

Плакирующие оболочки из кобальта или никеля Остальное

В отличие рт прототипа в структуре покрытий, полученных из предлОженного композиционного материала, основные структурные составляющие — аустенит и феррит (содержание феррита 10-30 об.%) не имеют больших химических микронеоднородностей. Перепад концентрации между аустенитом и ферритом по хрому составляет

2-3,5, а по никелю 1,5 — 2,2%.

Кроме того, карбиды хрома, которые наблюдаются в структуре, имеют стехиометрию (Сг„Геу)тСз с содержанием хрома в пределах 30-36% и перепад концентрации по хрому между твердым раствором и карбидами достигает 10-15% (в случае прототипа 60%).

Таким образом, в покрытии, полученном из предложенного состава композиционного порошка, по сравнению с

1703712 покрытием, полученным из известного nopnw кового материала, достигается большая химическая однородность, что и обеспечивает повышение служебных характеристик покрытия.

Для получения композиционного материала используется порошок ферросиликохрома марки ФСХ20 с размером частиц

40-100 мкм, каждая частица которого в asтоклаве плакируется никелем или кобальтом толщиной 10 — 25 мкм.

Пример 1. Композиционный порошковый материал с содержанием ферросиликохрома 55.5$ получают следующим образом.

180 л раствора сульфата никеля с концентрацией никеля 50 г/и, сульфата аммония 98 г/л и 30 г/л свободного аммиака заливается в автоклав емкостью 250 л. В раствор добавляется 7,8 кг порошка ферросиликохрома с размером частиц 40-100 мкм и 0,15 г/л антрахинона, После загрузки автоклав герметиэируется, продувается азотом и заполняется водородом под давлением 25 кг/см . При непрерывном перемешивании раствора автоклав нагревается до 135 С. При таком режиме находящийся в растворе никель восстанавливается до металла и плвкирует частицы ферросиликохрома слоем толщиной 10 мкм.

После окончания процесса восстановления автоклав охлаждается, полученный композиционный порошковый материал в количестве 15,7 кг промывается и сушится.

Пример 2. Для получения композиционного порошкового материала с содержанием ферросиликохрома 59 берется 200 л раствора сульфата никеля с концентрацией

50 г/л, 110 г/л сульфата аммония и 34 г/л свободного аммиака и заливается в автоклав емкостью 250 л. В раствор добавляется

10,2 кг порошка ферросиликохрома с размером частиц 40 — 100 мкм и 0,15 г/п антрахинона. После" загрузки автоклав герметизируется, продувается азотом и заполняется водородом под давлением 25 кг/см, При непрерывном перемешивании раствора автоклав нагревается до 135 С.

При таком режиме находящийся в растворе никель восстанавливается до металла и ппакирует частицы ферросипикохрома слоем толщиной 17,5 мкм, После окенчания процесса восстановления автоклав охлаждается, полученный композиционный порошковый материал в количестве 16,8 кг промывается и сушится.

Пример 3. Для получения композиционного порошкового материала с содержанием ферросиликохрома 62,5 (, берется 225 и раствора сульфата никеля с концентрацией

55 никеля 50 г/л. сульфата аммония 116 г/л и

38 г/л свободного аммиака и заливается в автоклав емкостью 250 л. В раствор добавляется 12,3 кг порошка ферросиликохрома с размером частиц 40-100 мкм и 0,15 г/л антрахинона. После загрузки автоклав герметизируется, продувается азотом и заполняется водородом под цавлением 25 кг/см, При непрерывном перемешивании

2 раствора автоклав нагревается до 135 С. При таком режиме находящийся в растворе никель восстанавливается до металла и плакирует частицы ферросиликохрома слоем толщиной 25 мкм, После окончания процесса восстановления автоклав охлаждается, полученный композиционный порошковый материал в количестве 20,3 кг промывается и сушится, Аналогичным способом плакируется порошок ферросиликохрома кобальтом.

Полученный композиционный порошковый материал наносится на Ст, 3 методом плазменного напыления. В качестве плазмообразующего и защитного газа использовался аргон. Напыление проводилось при следующих режимах: ток 350А, напряжение

55 В, дистанция напыления 120 — 150 мм.

Толщина слоя после напыления получена в пределах 1-2 мм.

В таблице даны предельные и средние значения составов предложенного композиционного порошкового материала и значения жаростойкости, термостойкости и коррозионной стойкости покрытия в сравнении со свойствами покрытия, полученного из известного порошкового материала.

Как видно из таблицы, предложенный композиционный порошковый материал в сравнении с известным порошковым материалом обеспечивает повышение жаростойкости в 2 раза, термостойкости в 3 раза и коррозионной стойкости в 2,3 раза.

Формула изобретения

Композиционный порошковый материал для нанесения покрытий, содержащий хром и кремний, отличающийся тем, что, с целью повышения жаростойкости, термос1ойкости, корроэионной стойкости, он дополнительно содержит железо, углерод и никель или кобальт, причем хром, кремний, железо и углерод он содержит в виде частиц ферросиликохрома. а кобальт или никель — в виде плакирующей оболочки на частицах ферросиликохрома при следующем соотношении компонентов в материале, мас.7ь:

Частицы ферросиликохрома 55 5-62 5

Плакирующая оболочка из кобальта ипи никеля Остальное ь а с 1

4 СГъ ф т

I !

1 ! Г"- О

Г 4

ОЪ

С>

СЧ

Г о а* т о э а

СCÞYCZÄY

1 — тт-: л! т 144O а! !Ос

С О л 1 ОГО!3

4l $ э И C о>-ССГЧ! лс

v o u g 1 44 сГ

Х Е IC 1- К 1 ОЪ й

СО о м

3 4

ГЧ

ОЪ .Ф

3А

СЧ

ГЧ

1 т о * т о

О м

° Ъ

f v а 4с

Ф

lA

О\

ОЪ о сч

О tg

Y: л

1А о

Г

Ф

CI

IA о

ОЪ

>О о

С>

>О о

CO о о

Г

ОЪ о о

1 О

1 !

t о

1А о

ОЪ

СО о

О м о

Гч

lA

С>

4Ч

ОЪ о

СГЪ

ССЪ о м

lA о

ЪО о

I

1

1

1 О о

1 о

à ——

OO

О с> м

3 Ъ о

Г Ъ

lA о

lA

О

С>

Г4

Ф о

3 Ъ о

Ф о

Г у о

С>

lA о

СЧ

3 \

С!!

А

4 °

lA еч

С>! м

lA

-Ф о

I о

ОЪ

1 ОЪ

ОЪ г о

ОЪ

Г

СЭ Г

gI

4t а

Р» ъ о

С4!

А

С>

3° t а

Г.

1 >Х

ы о v

Ф

>т

Г ф

Сч о

1а tg

v ф а

Гч > ст,ЛС .- ОЪ .т al,ь ъ ovu ст Ф а 34>u и

Г- Й Кй

3 О

1 ОЪ

+ ф

+ оzФ ъ а tg а! a4t

03n g+

3g Щ

Ф

+ОX>g

-О ав а!a

0 o31Э

1 а

41

3g

44 I+ o z сч а а а

+ . X

ГЧ а

2" В

С+ О

ОЪ т м а а!а о

3g I е ъ

1- а

u Yix оо*

О С 3I о

Ф >Х

Д 3I

>z ъ яс> ст

lA

-Ф .О

С>

СГ

lA

Гч

34 Ъ о и

1

I 3

ОЪ

I O

ОЪ

1 м! !

1 41

I g3

L о

Г

Г

1

v !

OO м

С !

CO

С Ъ

С 4

3\

О\

СЧ

CO

>О

4 4

4\

ОЪ

СЧ

CO ъо

СЧ

1

I . I

1 ОЪ

1 м

lA

ОЪ м

Г

lA

ОЪ м

Гч

ОЪ

3 Ъ о

1 1

I ° I и I

ОЪ

О

СЧ

ЧЭ

CO

ОЪ

>О

3 4

>О

ОО

СЧ м

С> м м

С> м

I

ФбТ

8т

OhX0

Ф Ч ОС

С4

Сс\

I t

1 . 1

1 о

t u

I I .л

1 I

1 1

44 а>ax y о со

ОЪ

-Ф

-О

О\

3 >

Yz r44 о з е z g u

3gZOZ

C Г С

О \

Г

3 Ъ и с

О\

1

1 Z ооce

c z r °

I а

Ф ст о

Ф

Ф

3g а

3g 3Z

lA

ОЪ

О\

СЪ

ОЪ

С/\

ОЪ

С 4 .О

ОЪ

О \

3,ГЪ о

О \

ОЪ

О \ с4

>О

Э О

Фс>сат

Г о

Г

С> м

Г

С>

Г о

Г о м

Г

С>

4 Ъ

Ф

3g

3v о

1 ст

Ф

I1 44

c v

О Zig

g z а ао о ч

w sc

X С >

С \ tg о с

C 4t 3g

* *т о ао в а

>С

gCt0

>Ъ

4

-Т

3 Ъ

-Ф м

3 \

-О

ГГ> т ъ т

>v

Ф

Ф

Cl

О о

I

1

1 ° 4

1 3>Ъ

1 т

I z

ОЪ

ЪО

iA

>О

О\

ОЪ

lA

ОЪ

>О о

СЧ

У

X т

Г—

I l4

1

ОЪ

I cO

4А

ОЪ сО

>Ф

c>t

ОЪ

ОЪ

СО

СО

О\

Г Ъ е и а с

Р

° и

>4 O т ф л л

3- а

v э оъ с

>Х 43

0 О

Iт х

O.

Y о с

Ф

4I о

Гz т с о

14 а

И

I

I 3P ! 3>, 1 ! 1

1 —.4

1 1

I 1 и

I 1

Ф t z t zoo ос accz Ф—

1703 112