Способ формирования самообжигающегося анода алюминиевого электролизера

Иллюстрации

Показать всеРеферат

Изобретение относится к области металлургии цветных металлов и может быть использовано при производстве алюминия электролитическим способом на электролизерах с верхним токоподводом. Цель -повышение производительности электролизера. Способ включает периодическую загрузку сухой анодной массы , причем общую высоту столба анода по периферии за анодными стержнями поддерживают на 6-15% ниже, чем в центральной зоне. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 25 С 3/12

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 4

О (л)

Ql (21) 4682945/02 (22) 20.04.89 (46) 07,01.92. Бюл. Ь& 1 (71) Иркутский филиал Всесоюзного научноисследовательского и проектного института алюминиевой, магниевой и электродной промышленности (72) В.Д.Лазарев, В.Т.Беспалов, П.А.Хоменок, В.П.Беложевский. В.В.Махеров и Н,П,Махалова (53) 669.713,7(088.8) (56) Авторское свидетельство CCC P N 902508, кл. С 25 С 3/12, 1980.

Патент ФРГ N. 2555350, кл. С 25 С 3/06.

1975.

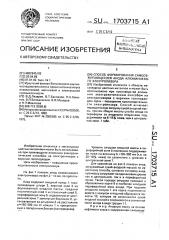

Изобретение относится к металлургии цветных металлов и может быть использовано при производстве алюминия электролитическим способом на электролизерах с верхним токоподводом, Цель изобретения — повышение производительности электролизера, На фиг.1 показан анод алюминиевого электролизера; на фиг.2 — то же, по прототипу, Анод содержит анодный кожух 1, токопроводящие штыри 2, верхний слой 3 из формованной анодной массы, средний неспеченный слой 4 и спеченный слой 5. периферийную зону 6, отделенную от центральной зоны 7 замкнутым бортиком 8, установленным за штырями 2 на расстоянии а=150-200 мм от кожуха 1 и прикрепленным к поперечным. балкам (контрфорсам).

„„Я2„„1703715 А1 (54) СПОСОБ ФОРМИРОВАНИЯ САМООБЖИ ГАЮЩЕГОСЯ АНОДА АЛ ЮМИ Н ИЕ ВОCO ЭЛЕКТРОЛИЗЕРА (57) Изобретение относится к области металлургии цветных металлов и может быть использовано при производстве алюминия электролитическим способом на электролизерах с верхним токоподводом. Цель — повышение производительности электролизера. Способ включает периодическую загрузку сухой анодной массы, причем общую высоту столба анода по периферии эа анодиыми стержнями поддерживают на 6-,15® ниже, чем в центральной зоне. 1 табл.

Уровень загрузки анодной массы в периферийной зоне 6 постоянно поддерживают ниже на величину Ь - 50-300 мм (т.е. на

30-18 (, ниже) по сравнению с уровнем в центральной зоне 7.

Для сравнения на фиг.2 показан анод, загружаемый сухой анодной массой по известному способу, согласно которому анодную массу загружают на одинаковом уровне как в центральной, так и в периферийной зонах. Такой порядок загрузки приводит к образованию корки 9 в наиболее холодной периферийной зоне анода. При подъеме анодного кожуха 1 эта корка поднимается вместе с кожухом и под ней образуются полости 10, которые не заполняются сухой анодной массой и сохраняются в спеченной части анода в виде трещин 11, Пример. Анодную массу на основе нефтяного кокса с содержанием свяэующе1703715 го 28-28,5ь, текучестью 1,15,2 ед, загружали в центральную зону 7 а. ода ал оминиевого электроъ: åðà и пе .«ферийную зону

6. отделенную вертикали ой перегородкой

8 высотой 250 мм, установленной за штыря- 5 ми 2 параллельно боковой стенке анодного уха 1 на расстоянии 200 мм от него.

На другом электролизере в центральзону 7 анода загружали анодную массу с таким же содержанием связующего, а на 10 периферийную зону 6- с содержанием связующего 31-32 .

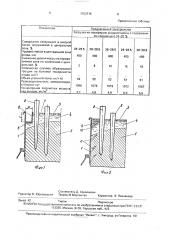

На обоих электролизерах в различные периоды поддерживали уровень загружаемой анодной массы в периферийной зоне 15 ниже, чем в центральной, на 50, 100, 200, 250 и 300 мм, т.е. соответственно ниже на

3.6.12,15 и 18 . Испытания проводили в течение 3 мес. В каждом варианте регистрировали количество случаев образования 20 трещин на боковой поверхности анода, съем угольной пены и производительность электролизеров.

Для сравнения в течение всего периода испытаний фиксировали результаты на из- 25 вестном электролизере. загрузку сухой

Известный электПоказатели

Загрузка на периферию анодной массы с содержанием свяэ ю его 28-28,5 ролизе

28 — 28,5

28-28.5

28-28.5

28-28,5 28-28,5

28 — 28,5

400

400

400

400

400

400

18

65

57

60

1065

1073

1066

1075

1068

1075

4,6

4,7

4,5

4.8

5,1

4,7

Содержание связующего в анодной массе, загружаемой в центральную зону.

Уровень массы в центральной зоне анода, мм

Снижение уровня массы на периферийной зоне по сравнению с центральной. 7, ",лнчество случаев обр., в."-ния трещин на боковой поверхности анода, шт/г

Объем угольной пены, кг/т Al

Проиэьодительность электролизера, кг/ванно-сут

Концентрация смолистых веществ над анодом, мг/м анодной массы на анод которого производили по существующей технологии, т,е. на одном уровне по всей поверхности анода.

Среднегодовые результаты испытаний представлены в таблице.

Из таблицы видно, что снижение высоты слоя неспеченной анодной массы по периферии анода на 100-250 мм, т.е. на 6 157ь ниже, позволяет повысить производительность электролизера. За пределами этого снижения эффективность процесса значительно снижается. Кроме того, при черезмерном снижении уровня массы по периферии (более 15 ) заметно возрастает концентрация смолистых веществ над анодом.

Формула изобретения

Способ формирования самообжигающегося анода алюминиевого электролизера, включающий периодическую загрузку сухой анодной массы, .отличающийся тем, что, с целью повышения производительности злектролизера. общую высоту анода по периферии за анодными стержнями поддерживают на 6-15 ниже, чем в центральной зоне.

П е агаемый элект олизе

1703715

Продолжение таблицы

Показатели

П е агаемый

Загрузка на периферию ан емсвяз ю

Содержание связующего в анодной массе, загружаемой в центральную зону, Уровень массы в центральной зоне анода, мм

Снижение уровня массы на периферийной зоне по сравнению с центральной, 7ь

Количество случаев образования трещин на боковой поверхности анода. шт/г

Обьем угольной пены. кг/т А!

Производительность электролизера, кг/ванно — сут

Концентрация смолистых веществ на ано ом, мгlм з

28-28,5

28 — 28,5

28—

400

400

52

1074

1066

4,8

4, 4,7

Составитель Д. Кривошеин

Редактор О, Юрковецкая Техред M.Ìoðãåíràë Корректор 3. Лончакова

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 42 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушскэя наб., 4/5