Способ определения остаточных напряжений

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению . Цель изобретения - повышение точности измерения остаточных напряжений полых осесимметричных деталей. Для этого в способе, заключающемся в том, что на деталь с остаточными напряжениями воздействуют механической нагрузкой, измеряют деформацию и с учетом этих данных определяют остаточные напряжения, в качестве механической нагрузки используют гидростатическое давление во внутренней полости детали, деформацию измеряют в радиальном направлении, а остаточные напряжения определяют через вызванную действием остаточных напряжений составляющую радиальной деформации. 1 з.п. флы, 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИС ТИЧЕ СКИХ

РЕСПУБЛИК (5!)5 G 01 В 5/30

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Ы (21) 4773703/28 (22) 25.12.89 (46) 07,01,92. Бюл. М 1 (71) Институт сверхтвердых материалов АН

УССР (72) Ю.В.Гешелин и Э.К.Посвятенко (53) 531.781,2(088.8) (56) Авторское свидетельство СССР

М 122328, кл. G О1 В 5/30. 1958. (54) СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ (57) Изобретение относится к машиностроению, Цель изобретения — повышение точности измерения остаточных напряжений

Изобретение относится к машиностроению, в частности к способам определения остаточных напряжений полых осесимметричных деталей.

Целью изобретения является повышение точности измерения остаточных напряжений полых осесимметричных деталей.

Способ определения остаточных напряжений заключается в том, что на деталь с остаточными напряжениями воздействуют механической нагрузкой, измеряют величину нагрузки и вызванную ею деформацию и с учетом этих данных определяют остаточные напряжения, причем в качестве механической нагрузки используют гидростатическое давление во внутренней полости детали, деформацию измеряют в радиальном направлении, а остаточные напряжения определяют через вызванную действием остаточных напряжений составляющую радиальной деформации. Измерение деформации в радиальном направлении,, Ы, Ä 1703957 А1 полых осесимметричных деталей. Для этого в способе, заключающемся в том, что на деталь с остаточными напряжениями воздействуют механической нагрузкой, измеряют деформацию и с учетом этих данных определяют остаточные напряжения, в качестве механической нагрузки используют гидростатическое давление во внутренней полости детали. деформацию измеряют в радиальном направлении, а остаточные напряжения определяют через вызванную действием остаточных напряжений составляющую радиальной деформации. 1 з.п. флы, 4 ил. осуществляют путем установки во внутренней полости концентрично ее цилиндрической поверхности несжимаемого поршня, диаметр и длину которого выбирают из условия образования капиллярного зазора. а измерения текущего расхода жидкости осуществляют через этот зазор.

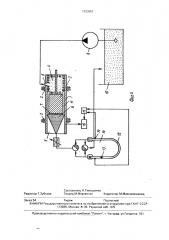

На фиг. 1 представлены остаточные напряжения в теле полой осесимметричной детали после деформирующего протягивания; на фиг. 2 — напряжения. вызываемые гидростатическим давлением, приложенным изнутри детали; на фиг, 3 — суммарные уровни названных напряжений у внутренней поверхности детали и соответствующее им перемещение: на фиг. 4 — схема способа согласно и. 2 формулы изобретения.

На фиг. 1-3 видно, что если полую осесимметричную деталь. в стенке которой после деформирующего протягивания имеются остаточные напряжения. нагрузить изнутри гидроста тически м да влен ием, 1703957

55 то суммарные напряжения вызовут перемещение свободных поверхностей детали, иэ которого легко выделить долю ynpyroro перемещения, от гидростатического давления, аналитически описываемого формулами Ляме.

Регистрация радиального перемещения стенок детали может быть осуществлена гидравлическим методом (фиг, 4). Для этого обработанную деталь 1 устанавливают иа стенде в радиально подвижных опорах 2, а внутрь вводят несжимаемый поршень 3, образующий напорную 4 и мерную 5 полости. В последней устанавливают расходомер 6 и упорное кольцо 7. В напорную полость через штуцер 8 насосом 9 подают рабочую жидкость 10, под давлением которой увеличивается зазор 11. Пройдя через расходомер, жидкость попадает в трубу

12, где находится поршень 13, который последовательно воздействует на путевые переключатели 14, управляющие включением и выключением измерителя 15 промежутков времени и регистратора 16 сигналов расходомера, Расход жидкости определяется как отношение объема предварительного калиброванного мерного участка, ограниченного переключателями, к промежутку времени между моментами срабатывания переключателей.

Пример. Способ был проведен на холоднодеформированных заготовках 93к7 (ГОСТ 8734-75) иэ стали 35 длиной 800 мм, из которых по различным технологическим схемам были изготовлены гидроцилиндры.

Требования к поверхности отверстия; точность 80Н9; шероховатость Ra = 0,16 мкм; отклонения от круглости, прямолинейности оси и образующих — в пределах поля допуска на отверстие (0,074 мм); рабочее давление жидкости в гидроцилиндре 16-25 МПа.

Создание поля благоприятных сжимающих напряжений технологическими методами позволяет решить проблему сдерживания пластического течения металла на внутренней поверхности. Основные операции обработки гильзы гидроцилиндра были следующими:очистка дробью; отпуск при температуре 400 С, выдержка 1 ч, охлаждение с печью; деформирующее протягивание твердосплавиой деформирующей протяжкой по схеме растяжения в размер 8(80,005 мм с суммарной деформацией 1 мм на скорости 0,1 м/с, среда —; раскатка роликовой головкой на скорости 400 м/мин при подаче 1,5 мм/об, среда — индустриальное масло. Были испытаны также технологические процессы без раскатки и с

nepcr. еной мест >тпуска и деформирующего протягивания. В испытательном стенде было использовано масло МГ-30 TK 38-1015079 при температуре 65+5 С. Давление нагрузки превышало в 1,5 раза номинальное рабочее давление. Протяженность зазора между гильзой и поршнем была равной

100 мм.

После замеров расхода жидкости и расчетов были получены следующие значения остаточных напряжений иа поверхности отверстия; исходная заготовка; a = + 10+ + 20

МПа; деформирующее протягиваиие: %-—

90 -100 МПа; деформирующее протягивание и отпуст; (s< - --60+ — 80 МПа; отпуск и деформирующее протягивание: % = — 150+ — 180 МПа; деформирующее протягивание, отпуск и раскатка: о1 = — 650-: -700 МПа, Результаты испытаний показали, что предлагаемый способ позволяет получать значения остаточных напряжений на поверхности деталей и оценивать по этой физикомеханической характеристике различные технологии.

ФоpMynà изобретения

1. Способ определения остаточных напряжений, заключающийся в том, что на деталь с остаточными напряжениями воздействуют механической нагрузкой, измеряют величину нагрузки и вызванную ей деформацию и с учетом этих данных определяют остаточные напряжения, о т л и ч аю шийся тем, что, с целью повышения точности измерения остаточных напряжений полых осесимметричных деталей, в качестве механической нагрузки используют гидростатическое давление во внутренней полости детали. деформацию измеряют в радиальном направлении, а остаточные напряжения определяют через вызванную действием остаточных напряжений составл я ющую радиал ьной деформации.

2. Способ по и, 1, отличающийся тем, что, с целью снижения трудоемкости способа, измерение деформации в радиальном направлении осуществляют путем установки во внутренней полости концентрично ее цилиндрической поверхности несжимаемого поршня, диаметр и длину которо о выбирают из условия образования капиллярного зазора и измерения текущего расхода жидкости через этот зазор.

1703957

1703957

Составитель Н.Тимошенко

Техред М.Моргентал Корректор М.Максимишинец

Редактор Т.Зубкова

Производственно-издательский комбинат "Г1атент", г. Ужгород, ул.Гагарина, 101

Заказ 54 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Рэушская наб., 4/5