Способ определения стойкости аустенитных сталей против питтинговой коррозии

Иллюстрации

Показать всеРеферат

Изобретение касается коррозионных испытаний металлов. Цель изобретения - обеспечение определения склонности к питтинговой коррозии изделий, поверхность которых обработана пластическим деформированием и которые предназначены для эксплуатации в средах, моделируемых 3%-нь1м раствором хлористого натрия. Способ определения стойкости аустенитных сталей против питтинговой коррозии заключается в том, что в качестве параметров твердости используют твердость поверхностного слоя и микротвердость, а о склонности к питтинговой коррозии судят по соотношению ДЕпо - Со - Ккт Н-Ка о HV, где ДЕпо - величина критерия питтингостсйкости; Со, Ki. K2 - расчетные коэффициенты приведения, зависящие от марки стали и ее вида; О Н - величина среднеквадратичного отклонения значений микротвердости: oHV - величина среднеквадратичного отклонения значений твердости поверхностного слоя. 1 ил. (/ С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з G О1 N 17/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

1 C

° Ь

C)

)М

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4660119/28 (22) 09.03.89 (46) 07.01.92, Бюл, N 1 (71) Опытно-конструкторское бюро тонкого биологического машиностроения (72) В.В.Луговский (53) 620.198 (088.8) (56) Авторское свидетельство СССР

М 62873, кл. G 01 N 17/00, 1941. (54) СПОСОБ ОПРЕДЕЛЕНИЯ СТОЙКОСТИ

АУСТЕНИТНЫХ СТАЛЕЙ ПРОТИВ ПИТТИНГОВОЙ КОРРОЗИИ (57) Изобретение касается коррозионных исп ытаний металлов. Цель изоб ретения— обеспечение определения склонности к питтинговой коррозии изделий. поверхность которых обработана пластическим дефор ироеанием и которые предназначены

Изобретение касается коррозионных

ГпСПЫтаНИ.. МЕтаЛЛОВ И МОжЕт бЫтЬ ИСПОЛЬэоеанс B химическом и бислогическом маши о трясении для оценки коррозионной стойко" ги изготавливаемого оборудования и определения влияния видов обработки рабочих поверхностей к питтинговой коррозии, Известен погенциодинамический cflQ соб определения питтингоеой коррозии по разности потенциалов питтингообразования и коррозии в коррозионной среде

ЛЕпо = Епо — Е кар (мВ). где ЛЕпо — критерий питтингосгойкости;

Епо — потенциал питтингообразования;

Екор — потенциал коррозии.

Известен способ определения стойкости аустенитных сталей к коррозии, согласно которому образец выдерживают в стандартной корроэионной среде — 3 (,-ном растворе хлористого натрия. измеряют па„„59„„1704031 А1 для эксплуатации в средах, моделируемых

37,-ным раствором хлористого натрия. Способ определения стойкости аустенитных сталей против питтинговой коррозии заключается в том, что в качестве параметров твердости используют твердость поверхностного слоя и микротвердость, а о склонности к питтинговой коррозии судят по соотношению ало = Co Kl(7 Н-К о НЧ, где ало — величина критерия питтингостсйкости; Со, К1. Кг — расчетные коэффициенты приведения, зависящие от марки стали и ее вида; о Н вЂ” величина среднеквадратичного отклонения значений микротвердости; aH I/— величина среднеквадратичного отклонения значений твердости поверхностчого слоя. 1 ил. раметры твердости поге„"хн стного спс- „.о и после воздействия на образец корр пенной среды, а о стойкости к коррозии судят с учетом измеренных величин.

Недостатки известнь х способсе заключаются в том, что они не позволя юг проег дить оперативный контроль изготавливаемых деталей в производственных условиях. Это связано с тем, что процесс контроля требует изготовления специальных образцов, длительного времени их выдержки в корроэионных средах, стабильных температурных и специфических лабораторных условий, достаточно высокой квалификации работников.

Целью изобретения является обеспече,ние определения склонности к питтинговой коррозии изделий, поверхность которых обработана пластическим деформировачием и которые предназначены для эксплуатации в средах моделируемых 3 (,-ным раствором хлористого натрия.

1704031

Поставленная цель достигается тем, что в способе определения склонности аустенитных сталей к коррозии, по которому определяют параметры твердости, в качестве параметров твердости используют поверхностную твердость HV и микротвердость Н. а о склонности к питтинговой коррозии судят по величине, полученной из соотношения

ЛЕпо Со — К10Н вЂ” К2 oHV, где ЛЕпо — величина критерия питтингоСтОЙкОСти;

Со, К1, Кг — расчетные коэффициенты приведения, зависящие от марки стали и вида обработки поверхности;

oH — величина среднеквадратичного отклонения значений микротвердости, oHV — величина среднеквадратичного отклонения значений поверхностной твердости.

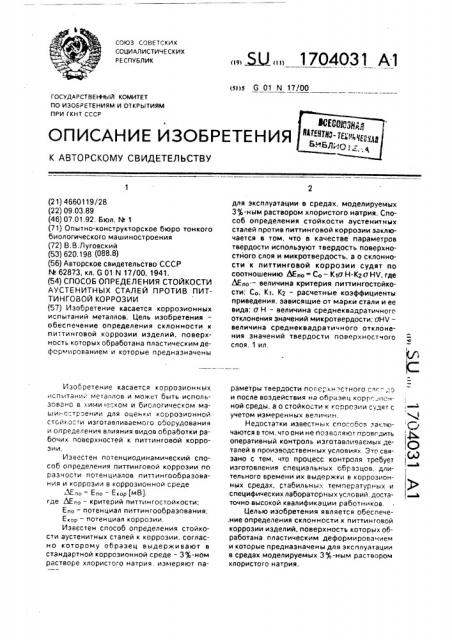

На чертеже представлены кривыми 1 и

4 характеристики изменения потенциалов питтингообраэования и коррозии соответственно, а кривыми 2,3 — характеристики изменения величин среднеквадратичного отклонения значений микротвердости и среднеквадратичного отклонения значений поверхностной твердости.

В результате экспериментальных исследований установлено, что критерий стойкости против питтинговой коррозии hE связан с двумя уровнями механических параметров (электрохими еской гетерогенности) поверхности оН и oHV, каждый иэ которых соответственно пропорционален величине Епо и Е„р, измеренным потенци. динамическим методом в стандартном растворе NaCI.

Первый уровень связан с наличием в металлах структурных зерен различных ра3л еров с неоднородным распределением в х карбидных включений, В связи с тем, что микротвердость карбидов более чем иа порядок превосходит микротвердость аус-. сем-1тного зерна, появляется возможность сценить неоднородность распределения карбидных включений путем измерения

>- . i:ðoòâåðäocòè при определенном усилии. а основании полученных результатов расс,.Тывают величину неоднородности по микротвердости. При этом усилие на алмазную пирамиду выбирают таким, чтобы ее отпечаток на контролируемой поверхности

- соизмерим со средним размером эерЭкспериментально установлено, что оптимальная величина этого усилия равна 50 гс изменения усилия в диапазоне для диск,ре; ных значений прибора ПМТ-3 приводили к ухудшению воспроизводимости результатов. Так, при выборе усилия меньше 50 гс снижалась четкость отпечатка. а при большем усилии полученный отпечаток начинает превышать средний размер зерна.

5 Второй уровень механических параметров связан с различным упрочнением отдельных участков микрорельефа поверхности, который зависит от режима ее обработки.

Производя дря каждого режима измерение

10 твердости по Виккерсу с нагрузкой 5 кгс,: получаем отпечаток, размер которого соизмерим со средним шагом исходных микронеровностей. Это позволяет вычислить величину поверхностной неоднородности.

15 При этом изменение усилия в ту или другую сторону от оптимального значения (5 кгс) в диапазоне дискретных значений прибора ТП-7р-1 также приводило к снижению воспроизводимости результатов. При выбо20 ре усилия менее 5 кгс вероятным оказывается влияние структурно-фазового состава. при усилии больше 5 кгс снижается соизмеримость размера отпечатка со средним waгом исходных микронеровностей.

25 Экспериментально установлено, что между величинами Епо и оН5о, Екор и оНЧ5 существует корреляционная связь. Таким образом, подставляя в приведенное соотношение вместо Епо и Екор соответствующие

30 значения oHv u oHVsc заранее вычисленными коэффициентами приведения, Определяют ЬЕпо в привычном для практики диапазоне измерений потенциодинамического метода в стандартном растворе NaCI.

35 Наличие корреляционной связи иллюстрируется графиками. где показана зависимость

Епо, Ехор, измеренных потенциодинамическим методом, и oHso и оНЧ5, полученных механическим измерением, от усилия де40 формирования P при поверхностно-пластической обработке образца из стали 12Х18Н10Т с исходным среднеарифметическим отклонением микронеровностей Ra - 1,5 мкм, Кривые 1 и 4 — соответствующие характери45 стики изменения Епо и Ехор, кривые 2 и 3— соответствующие характеристики изменения оН С и о НЧ5. Сравнивая кривую 1 с 3 и кривую 2 с 4, видно четко выраженную их противофазную зависимость от усилия P.

50 Это подтверждает наличие корреляционной связи и обеспечивае. возможность проведения сравнительной оценки питтингосiîéкости поверхности в зависимости от режима ее обработки, 55 Моделирование измерений ЛЕпо для стандартной среды — 37,- oro раствора хлористого натрия — обусловлено тем, что в большинстве случаев биологических производств питательная среда содержит добав17С 331 ки хлористого натрия, который необходим для роста биологических клеток в качестве

i" òo÷íèêà ионов натрия.

Образующиеся при этом ионы хлора являются наиболее агрессивным компонен- 5 том рабочей среды, вызывающим питтинговую коррозию внутренних стенок биологического реактора. Для повышения коррозионной стойкости используют различные виды поверхностной обработки этих 10 стенок, в частности поверхностно-пластическое деформирование (ППД), Предлагаемый способ позволяет осуществлять непосредственный и оперативный контроль без ра3рушения и ограничения контролируемой 15 поверхности, осуществлять подбор оптимального режима ППД, обеспечивающего максимальную стойкость к питтинговой коррозии, Пример. Берут деталь соследущими 20 исходными параметрами: сталь 12Х18Н10Т.

Ra«> 4 мкм. Режим ППД: обкатывание с усилием P - 40 кгс; диаметр шара 8 мм: скорость Ч-0,4 м/с, подача S -0,08 мм/об.

На детали производят 10 измерений 25 микротвердости с нагрузкой 50 гс с помощью прибора ПТМ - 3 и 10 измерений поверхностной твердости С помощью прибора ТП-7-1 с нагрузкой 5 кгс.

Выбирают заранее вычисленные сост- 30 ветствующие коэффициенты приведения

K> - 8,2; Kz 4,1; Со - 592,4, Вычисляют соответствующие средние значения Hmp u

HV >. Данные подставляют в соотношение и определяют hE« - 493 мВ.

Формула изобретения

Способ определения стойкости аустенитных сталей против питтинговой коррозии, по которому определяют параметры твердости и по ним судят о склонности к коррозии, отличающийся тем, что, с целью обеспечения определения склонности к питтинговой коррозии иэделий, nosepхность которых обработана пластическим деформированием и которые предназначены для эксплуатации в средах, моделируемых Э -ным раствором хлористого нвтрия, в качестве параметров твердости используют твердость поверхностного слоя и микротвердость, а о склонности к питтинговой коррозии судят по соотношению

hEno Co Ki 0Н Kz ОНЧ, где ЬЕло — величина критерия питтингостойкости; Со. Ki. Kz — расчетные коэффициенты приведения, зависящие от марки стали и вида: оН вЂ” величина среднеквадратичного отклонения значений микротвердости;

aHV — величина среднеквадратичного отклонения значений твердости поверхноСтного Слоя.

1704031

Редактор Т.Зубкова

Заказ 57 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

15о

-юо

Е гпр, Мд оа zoo лю оо юа воа с, н

Составитель H.Øâûðêoâà

Техред М.Моргентал Корректор А.Осауленко