Устройство для измерения длины дефектов прямошовных труб

Иллюстрации

Показать всеРеферат

Изобретение относится к контрольноизмерительной технике и может быть использовано при автоматической проверке труб нефтеи газопроводов. Целью изобретения является повышение точности измерения , которая достигается за счет исключения систематических погрешностей, обусловленных неравномерным движением контролируемых труб в процессе контроля. В процессе работы данного устройства осуществляется вращение контролируемой трубы 6 вокруг своей оси. при этом продольный шов последовательно проходит зону контроля, выполненную в виде трех вихретокрвых преобразователей (ВТП) 7, 8, 9 и измерительного преобразователя 1. ВТП 7. 8. 9 чувствительны только к изменению зазора между их катушками и трубой 6. Появление сварного шва в зоне контроля приводит к изменению зазора между ВТП 7, 8, 9 и к формированию интервалов времени в блоке 10 обработки сигналов. Измеренные интервалы времени позволяют с помощью вычислительного блока 11 рассчитать длину дефекта. 2 ил. ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4797343/28 (22) 04,12.89 (46) 07,01,92, Бюл, N. 1 (71) Управление приволжскими магистральными нефтепроводами и Научно-технический центр НТТМ "Магистраль" (72) А. П. Алексеев, Г. Ф. Меледин, В. В.

Бобров, Н. А. Бухарев, Л. И. Егунов, Ю. И.

Скоморохов и В. А. Химикус (53) 620.179.14(088.8) (56) Авторское свидетельство СССР ..

N- 1059505, кл. G 01 N 29/04, 1981.

Авторское свидетельство СССР .

М 838554, кл. G 01 N 29/04 //G 01 и 27/90,, 1976. (54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЛИНЫ ДЕФЕКТОВ ПРЯМОШОВНЫХ ТРУБ (57) Изобретение относится к контрольноизмерительной технике и может быть использовано при автоматической проверке труб нефте- и газопроводов. Целью изобреЙзобретение относится к контрольноизмерительной технике и может быть использовано при автоматической проверке труб нефте- и газопроводов.

Известно устройство (1). содержащее последовательно соединенные измерительный преобразователь, дефектоскоп и исполнительное устройство, механизм сканирования и блок управления и автоматического регулирования скорости сканирования, вход которого соединен выходом дефектоскопа, а выход — с входом механизма сканирования. Кроме того устройство снабжено вторым измерительным преобразователем. установленным на механизме сканирования с возможностью перемеще.. Ы 1704063 А1

В процессе работы данного устройства осуществляется вращение контролируемой трубы 6 вокруг своей оси, при этом продольный шов последовательно проходит зону контроля, выполненную в виде трех вихретоковых преобразователей (BTfl) 7, 8, 9 и измерительного преобразователя 1. ВТП 7, 8, 9 чувствительны только к изменению зазора между их катушками и трубой 6. Появление сварного шва в зоне контроля приводит к изменению зазора между ВТП 7, 8, 9 и к формированию интервалов времени в блоке 10 обработки сигналов. Измеренные интервалы времени позволяют с помощью вычислительного блока 11 рассчитать длину дефекта. 2 ил. ния относительно первого измерительного преобразователя и подключенным к второму входу дефектоскопа. а выход блока управления и автоматического регулирования скорости сканирования соединен с входом управления исполнительного устройства.

Предлагаемое устройство работает следующим образом.

Механизм сканирования обеспечивает сканирование изделия преобразователями по траектории, общей для обоих преобразователей. При обнаружении дефекта первым измерительным преобразователем сигнал с дефектоскопа поступает в блок управления и автоматического регулирования скорости сканирования. Скорость сканирования при

1704063 этом принимает значение, при котором дефекты надежно выявляются вторым измерительным преобразователем. Наличие двух преобразователей позволяет разделить во времени режимы поиска и регистрации дефекта, что повышает надежность контроля.

Недостатком известного устройства является принципиальная невозможность измерения длины дефектов.

Наиболее близким по технической сущности является устройство, описанное в (2).

Устройство содержит соединенные между собой измерительный преобразователь и дефектоскоп, схему совпадения, генератор, подключенный к первому входу схемы совпадения, и счетчик, входом подключенный к выходу схемы совпадения, Кроме того устройство снабжено первой схемой задержки, соединенной с выходом дефектоскопа и выходом генератора, последовательно соединенными второй схемой совпадения, первый вход которой подключен к выходу дефектоскопа, второй — к выходу первой схемы задержки, а выход — к второму входу триггера и управляющему входу шифратора, и второй схемой задержки, выход которой подключен к выходу сброса счетчика. К входу дефектоскопа подключен измерительный преобразователь.

Предлагаемое устройство работает следующим образом.

Контроль качества иэделий осуществляют путем их сканирования измерительным преобразователем. Появление дефекта в зоне контроля преобразователя приводит к возникновению электрического импульса на выходе дефектоскопа, С помощью генератора стабильной частоты, схемы совпадения и счетчика осуществляется измерение длительности импульса, появляющегося на выходе дефектоскопа. Число, записанное в счетчик, характеризует протяженность дефекта и скорость сканирования. При постоянных скоростях сканирования информация, записанная в счетчике, может характеризовать длину дефекта. Однако при различных скоростях сканирования или при изменении скорости сканирования в процессе контроля неизбежно возникают погрешности в оценке геометрических характеристик дефектов, что является недостатком данного устройства, Целью изобретения является повышение точности измерения, которая достигается за счет исключения систематических погрешностей, обусловленных неравномерным движением контролируемых труб.

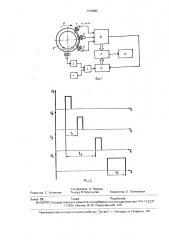

На фиг. 1 представлена структурная схема предлагаемого устройства; на фиг. 2 — временные диаграммы.

Устройство содержит соединенные между собой измерительный преобразователь 1 и дефектоскоп 2, схему 3 совпадения, генератор 4, подключенный к первому входу схемы 3 совпадения, счетчик 5, входом подключенный к выходу схемы 3 совпадения, каретку (на фиг. 1, 2 не изображена) с опорой качения, предназначенной для взаимодействия с контролируемой трубой 6, при этом на каретке закреплен измерительный преобразователь 1, три накладных вихретоковых преобразователя (ВТП) 7. 8, 9, которые расположены в зоне контроля по дуге окружности, блок 10 обработки сигналов, три входа которого соединены с соответствующими вихретоковыми преобразователями 7, 8, 9, вычислительный блок 11, к первому входу которого подключен выход блока 10 обработки сигналов, к второму входу подключен выход счетчика 5. и исполнительный узел 12, подключенный к выходу вычислительного блока 11, выход дефектоскопа 2 соединен с вторым входом схемы 3 совпадения, а второй выход блока 10 обработки сигналов соединен с входом установки исходного состояния счетчика 5.

Устройство работает следующим образом.

При вращении трубы 6 вокруг своей оси продольный сварной шов последовательно проходит в зонах контроля трех ВТП 7. 8. 9.

Приближение сварного шва к преобразователям вызывает изменение комплексного сопротивления, вносимого в цепь BTfl. В данном случае ВТП 7, 8, 9 чувствительны лишь к изменению зазора между катушками и трубой 6. Появление продольного сварного шва под ВТП приводит к уменьшению зазора. В блоке 10 обработки сигналов формируются три импульса, появление которых совпадает с временем вхождения сварного шва в зону контроля каждого БТП (см. фиг. 2). В блоке 10 обработки сигналов происходит измерение двух интервалов времени t> и И, Информация о величине этих интервалов времени в цифровом виде вводится в вычислительный блок 11, В процессе вращения трубы б дефектоскоп 2 формирует импульс во время нахождения дефекта под измерительным йреобразователем 1. Двоичный код, характеризующий величину (время нахождения дефекта в зоне измерительного преобразователя), также вводится в вычислительный блок 11. Длительность интервалов времени tt, tz, з зависит от взаимного расположения ВТП 7, 8, 9 угловой скорости вращения трубы 6 (и углового ускорения), длины дефекта (например коррозионное поражение, вмятина, рвани на и др.). При закреплении ВТП 7, 8, 9 н

1704063

Н 1=Чот1+ат21/2

Н2Чо12+ф122/2

I-ЧО1з+аг=з/2 10

20 определенном, фиксированном расстоянии друг от друга длитиельность указанных интервалов времени зависит лищь от параметров движения трубы б (скорости и ускорения) и длины дефекта, Перечислен- 5 ные величины связаны между собой системой линейных уравнений в которой неизвестными величинами являются начальная скорость Vo, ускорение а и длина дефекта I. Известными величинами 15 являются расстояние Н1 и Н2, интервалы времени t>, u, тз. Решение этой системы линейных уравнений позволяет вычислить длину дефекта по формуле (1)

B формуле (1) приняты следующие обоз- 25 начения:

t> — время от момента вхождения продольного сварного шва в зону контроля первого ВТП 7 до момента вхождения продольного сварного шва в зону контроля второго ВТП 8;

1з — время от момента вхождения продольного сварного шва в зону контроля первого ВТП 7 до момента вхождения продольного сварного шва в зону контроля третьего ВТП 9; тз — время прохождения дефекта в зоне измерительного преобразователя 1.

В соответствии с проведенной формулой в вычислительном блоке 11 производится расчет длины дефекта, который начинается по заднему фронту импульса 1з.

Результаты вычислений выводятся на дисп--лей или принтер. Кроме того, по сигналу вычислитеь,ьного блока 11 срабатывает исполнительный узел 12, например дефектоотметчи к.

Для устранения сильного изнашивания (истирания) измерительного преобразователя 1 последний устанавливается на карет- 50 ке, которая с помощью опоры качения приподнимает измерительный преобразователь 1 в момент прохождения продольного сварного шва. Принцип действия измерительного преобразователя 1 и дефектоскопа

2 может базироваться на электромагнитном, акустическом, электромагнитоакустическом, радиографическом, оптическом и др. методах неразрушающего контроля.

Данное техническое решение позволяет повысить точность измерения длины дефектов 3а счет исключения систематической погрешности, обусловленной вариацией скорости вращения трубы в процессе контроля, повысить производительность контроля благодаря измерени г s момент

"разгона и "торможения" вращающейся трубы, повысить достоверность контроля путем введения количественных критериев при разбраковке продукции.

Формула изобретения

Устройство для измерения длины дефектов прямошовных труб, содержащее соединенные между собой измерительный преобразователь и дефек1 оскоп, схему совпадения, генератор, подключенный к первому входу схемы совпадения, и счетчик входом подключенный к выходу схемы совпадения, о т л и ч з ю щ е е с я тем, что, с целью повышения точности измерения, оно снабжено кареткой с опорой качения для взаимодействия с контролируемой трубой, на которой закреплен измерительный преобразователь, тремя накладными вихретоковыми преобразователями, расположенными в зоне контроля по дуге окружности, блоком обработки сигналов, три входа которого соединены с соответствующими вихретоковыми преобразователями, вычислительным блоком. к первому входу которого подключен выход блока обработки сигналов, к второму входу подключен выход счетчика, и исполнительным узлом, подключенным к выходу вычи"лительного блока, выход дефектсс..арпа соединен с вторым входом схемы совпадения. а второй выход блока обработки сигналов соединен с входом установки исходного состояния счетчика.

1704063 нн и и2.

Составитель А. Черных

Редактор С. Кулакова Техред M.Ìîðãåíòàë Корректор Э. Лончакова

Заказ 59 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101