Способ горячего экструдирования порошкового металла

Иллюстрации

Показать всеРеферат

Изобретение относится к способам горячего экструдирования порошкового металла . Цель изобретения -- увеличения выхода годного металла. Порошок засыпают в капсулу, заднюю крышку которой со стороны порошка выполняют по параболе с математическим выражением кривизны, включающим определяющие технологические факторы экструдирования. Капсулу герметизируют и уплотняют порошок перемещением задней крышки на величину, зависящую от исходной и конечной плотности порошкового металла, после чего проводят горячее экструдирование капсулы с порошком в контейнере через матрицу со смазочной шайбой. 3 ил.

ГО)ОЗ СОВЕТСКИХ

ГОЦ ЖЛИСТИЧЕСКИХ

РЕСПУЕ ЛИК (я)з В 22 F 3/20

ГОСУДА РСТБЕННЫЙ КОМИТЕТ пО изОБРетениям и ОткРытиям

ПРИ (кНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4795263/02 (22) 22.02.90 (46) 15.01.92. Бюл. ¹ 2 (71) Центральный научно-исследовательский институт черной металлургии им.

И.П.Бардина (72) Ю.В.Манегин. А.Г.Суслов, А.Л.Меандров, А.И Артюхин (53) 621.762.4.045 (088.8) (56) Заявка Франции

¹ 2492291, кл. В 22 F 3/20. 1982.

Герднео Н.P. Новое в порошковой металлургии.М.: Металлургия, 1970, с. 101 — 112. (54) СПОСОБ ГОРРЧЕГО ЗКСТРУДИРОВАНИЛ ПОРОШКОВОГО МЕТАЛЛА

Изобретение относится к порошковой металлургии. в частности к изготовлению иэделий методом горячего экструдирования.

Целью изобретения является увеличение выхода годного металла.

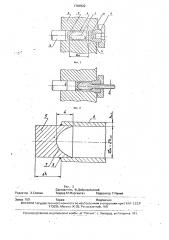

На фиг. 1 представлена капсула с порошковым металлом, исходное положение: на фиг. 2 — установившаяся стадия процесса прессования.. фиг. 3 — профиль торцовой поверхности задней крышки.

Горячая экструзия порошкового металла в капсуле осуществляется следующим образом.

-После нагрева в печи капсулу 1 с загерме Tизир:.ванным по; .-iëо, металло;.I С ыстрорежущей стали РОМ2ФЗС-мп помещают в контейнер 2 пресса и воздействуют прессштемпелем 3.

„„Я)„„1704922 А1 (57) Изобретение относится к способам горячего экструдирования порошкового металла. Цель изобретения — увеличения выхода годного металла. Порошок засыпают в капсулу, заднюю крышку которой со стороны порошка выполняют по параболе с математическим выражением кривизны, включающим определяющие технологические факторы экструдирования. Капсулу герметизируют и уплотняют порошок перемещением задней крышки на величину, зависящую от исходной и конечной плотности порошкового металла, после чего проводят горячее экструдирование капсулы с порошком в контейнере через матрицу со смазочной шайбой. 3 ил.

Капсула 1 состоит из передней и задней крышек 4 и 5 и оболочки 6 с толщиной стенок Ь,т. Торцовая поверхность задней крышки. взаимодействующая с порошко л, изготовлена в форме параболоида 7. Прессштемпель 3 воздействует на заднюю крышку 5 капсулы и в процессе его перемещения происходит срыв герметизирующего сварочного шва 8 в месте прикрепления задней крышки к стенкам капсулы, За счет движения задней крышки по внутреннему диаметру стенки капсулы на величину Лh происходит предварительное уплотнение порошкового металла в капсуле. При это л стенки капсулы при распрессовке и предварительном уплотнении порошкового металла не гофрируются, так как на них не передается воздействие со стороны г1пессштемпеля. Затем выдавливают уплотненную капсулу пресс-штемпелем через канал

1704922 матрицы 9 совмсстно со стенками капсулы, Сма.. ная шайба 10 позволяет снизить усилие экструдирооания и повысить качество издели-i.

При это л торцовая поверхность задней крышки ((àïñóïû, оэаимодсиствующая с порошком, сыполнена rio г(зраболической зависимос1и следующего о,".да;

2 — г +L, 4

0» где L — сь(;ото параболоида, L =5,150» (1 -у)tg

1 2а

r — текущий радиус параболы, мм;

D» — диаметр контейнера. мм;

hn — толщина стенки капсулы, мм;

pop(— соответственно исходная плотность порошкового металла в капсуле и конечная плотность изделия;

А — вытяжка;

2а

3 — угол матричной воронки с учетом смазочной шайбы, град;

p — коэффициент трения, а величина перемещения задней крышки

Л h определяется из соотношения

A ll = Ноб (3) ро где Hos — расстояние между крышками капсулы перед уплотнением порошкового металла (исходное состояние), мм.

Зависимости (2) и (3) получены в результате экспериментального анализа течения порошкового металла при горячей экструзии капсул с различной исходной плотностью и разной толщиной стенки капсулы.

При экструдировании скорость перемещения центральных слоев металла больше, че л поверхностных. Поэтому при экструдировании заготовок с координат. ными сетками поперечные линии сетки принимают оид парабол с центром, находящимся на оси экструдирования. Экструдированию подвергали порошковые спеченные заготовки с координатными сетками и плотностью 65 и выше, заключен.ные в оболочки с различной толщиной стенки. Результаты экструзии с плотностью

65 правомерны и для заготовок-капсул с свободно нзсыпанны л порошком, так как исходная o/loTHocTh их orb ii »ooé.

Зависимость L от плотностей порош»ового металла в прессованной капсуле и пресс-изделии определяется условием постоянстоз массы дсформиоусмо о металла.

Предлагаемая зависимость формы и размера парзболоидз получен- о результате аппрокси :,зl èè экспериментальных

5 данных, представляющих влияние каждой из переменных нз величину прогиба параболы.

Наиболее точно прсдлзгзеглая функциональная зависимость (2) аппроксимирует

10 экспериментальныс данные в следующих интервалах; вытяжка от 4 до 20; угол матричной ьоронки ог 90 до 180 ; исходная плотность от 65 до 95;ь; коэффициент трения от

О.1 до 0,4; толщина стенки капсулы от 0,020»

15 до 0,120».

Укаэанные интервалы параметров были выбраны из следу ощих соображений.

Экспериментально установлено. что при прессовании порошковой заготовки с

20 исходной плотностью 65 и вытяжкой менее 4 готово" пресс-изделие не получает необходимой проработки. что приводит к возникновению нэ его поверхности трещин и к разрушению. Для получения качестоен25 ного пресс-изделия из порошковых заготовок необходима вытяжка не менее (il 4)

Граничное значение вытях<ки менее 20 выбрано исходя из того, что при прессовании с большими вытяжками относительная ве30 личина пресс-утяжины неоелека и применение способа теряет смысл.

Предельные значения угла матричной воронки устанавливаются, исходя из следующих соображений. Максимальный угол не

35 может превышать 180О, так кзк при этом по периферии матрицы будут образовываться застойные зоны, из которых истечение металла не будет происходить о ходе всего процесса экструдирования,.что приведет

40 к увеличению расходного коэффициента, к ухудшению поверхности прутка (трещины и разрывы). Минимальный угол 2а- 90 устанавливается, исходя из того, что дальнейшее уменьшение угла

45 ведет к заметному увеличению контактной поверхности между деформируемым металлом и матричной воронкой, а следовательно. увеличению сил трения. необходимой работы деформации для осущестоления

50 процесса. а также к росту неравномерности деформации и дсфектам пресс-иэделия.

Интероалы изменения исходной плотности и коэффициента трения. входящих о предлагаемые соотношения, полностью

55 охватывают исп льзуемые в практике прессования значения этих параметров.

Плотность, равная 65;(,. соответствует плотности свободно насыпанного порошка, т.е. является минимально возможной.

1704922

Плотность 95, является максимальной у порошковых заготовок, подвергаемых прессованию, так как при больших значени1х исходной плотности у порошковых загоговок их деформация происходит практически анало-ично деформации литых металлов.

Значение коэффициента трения от 0,1 до 0,4 является интервалом, установленным экспериментально для условий горячей обработки металлов давлением.

Предельные соотношения длл диаметров контейнера и пресс-изделия определяются величиной вытяжки, оговоренной выше, Минимальное значение толщины стенки h < 0,02 Ок выбрано из соображений предотвращения гофрированил оболочки при предварительной подпрессовке капсулы, Чрезмерное увеличение стенки влечет за собой уменьшение выхода годного и ухудшения всех технико-экономических показателей процесса вследствие уменьшения объемной доли порошкового металла, поэтому максимальная толщина стенки установлена не более Ьст 0,12 D».

Пример. Экструзию проводили на прессе 15МН из контейнера ф 80 мм заготовок с быстрорежущей сталью РОМ2ФЗ-МП.

Условия экструдировзния: Т 1140О, С, t

1 ч, накатка — стекло 291 -4 — 1, смазочная шайба — стекло 10 пб, 2а=120, р,65 (насыпная), h стенки 4 мм, Ног,200 мм.ЛЬ 108 . мм, 1=16 (d прутка 20 мм). 1 26 мм.

При экструдирозании по предлагаемому способу были получены качественные изделия.без поесс-утяжины и гофр. Выход годных изделий составил 83 $, а по предлагаемому способу - 71 $ из-за образования большой пресс-утяжины и гофр.

Формула изобретения

Способ горячего экструдированил порошкового металла, включающий засыпку порошка в капсулу с передней и задней

5 крышкой, ее герметизацию, предварительное уплотнение порошка путем приложения давления к задней крышке капсулы и экструдирование капсулы с порошком в контейнере через матрицу со смазочной

10 шайбой, о т л и ч а ю щ и и с л тем, что, с целью увеличения выхода годного металла, предварительное уплотнение порошка ведут с формированием торца засыпки со стороны приложения давления по парабо15 лической зависимости = — — гг+, 4L ...,г где r — текущий радиус параболы, мм;

0» — диаметр контейнера, мм; (— высота параболоида,мм, определяемая из формулы

3 =5,750»(1 — - -) щ

1 2а г

25 1+ 1— (3 — 2 p) где hc — толщина стенки капсулы, мм. равная 0,02-0,12 D

Р— исходная плотность порошкового металла в капсуле, равная 65-95%

А — коэффициент вытяжки, выбираемый из интервала 4-20;

2а- угол матричной воронки. выбираемый из интервала 90-180 ; р — коэффициент трения, равный 0,1 — 0,4, а величину Л h предварительного уплотнения порошка в капсуле определяют из соотношения

4.0 Ь ll = Hp5 - - — —, ро где H<6 — расстояние между крышками капсулы перед уплотнением порошка, мм;

Р»- плотность металла после экструзии.

1704922 ф. °

° ./

Фт. 3

Составитель ВДобровольский

Техред М.Моргентал Корректор Т.Палий

Редактор Э.Слиган

Заказ 150 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Рг шская наб., 4/5

Производственно-издательский комби .ат "Патент". г. Ужгород, ул. Гагарина, 101