Чашечный резец

Иллюстрации

Показать всеРеферат

СОЮЗ COHFTCKVIX

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 В 23 В 27/12

ГОСУДАРСТВЕ ННЫЙ KOlA1TET

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛ6СТВУ (2 1) 4723916/08 (22) 19.05.89 (46) 15.01.92. Бюл. гл 2 (71) Могилевское отделение Физико-технического института АН БССР (72) Г. Ф. Шатуров. А. С. Бухтилов и В. А.

Логвин (53) 621.9,025(088.8) (56) Авторское свидетельство СССР

М 141716, кл. В 23 В 27/12, 1961. (54) ЧАШЕЧНЫЙ РЕЗЕЦ (57) Изобретение относится к металлообработке, в частности к режущему инструменту.

Цель изобретения — улучшение качества обИзобретение относится к металлообработке, в частности к режущему инструменту, Целью изобретения является улучшение качества обработанной поверхности за счет повышения стабильности работы резца.

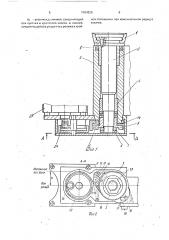

На фиг. 1 изображен общий вид резца; на фиг. 2 изображено сечение А-А на фиг. 1; на фиг. 3 — схема определения высоты подъема кулачка: на фиг. 4 — разновидности конструкций резца; на фиг. 5 — конструкция резца, отличающаяся выполнением кулачка.

Чашечный резец 1 закреплен на оси 2, установленной в корпусе 3 на радиальных и осевых опорах 4 с воэможностью вращения.

На противоположной стороне оси 2 жестко установлено и закреплено храповое колесо

5 при помощи шпон ки 6, гайки 7 и контргайки 8. Для предохранения трущихся поверхностей от попадания пили служит уплотнение 9. С хра".овым колесом 5 непосредственно взаимодействует храповая соl (19> Б.О. (I1) 1 /04936 А 1 работанной поверхности за счет повыше. ния стабильности работы резца, В корпусе на оси 2, установленной на радиальных и осевых опорах с возможностью вращения, закреплен резец. Храповой механизм поворота режущего элемента состоит из привода, выполненного в виде аксиально расположенного относительно оси 2 с возможностью углового поворота водила 11 ролика 20. Ролик 20 непосредственно контактирует с зубчатым колесом-кулачком

22 и установлен эксцентрично относительно плоскости расположения осей храпового 5 и зубчатого 22 колес. 1 з.п. ф-лы, 5 ил. бачка 10, которая закреплена на водиле 11 при помощи оси 12 пружины 13. Водило 11 установлено на корпусе 3 аксиально оси 2 и закреплено при помощи шайбы 14 и винтов

15 с возможностью поворота. Для возвращения водила 11 в исходное положение служит пружина 16. От поворота храповое колесо 5 предохраняет тормоз. состоящий из собачки 17, установленной на оси 18, и пружины 29. На водиле 11 установлен ролик

20 на оси 21. Ролик 20 непосредственно контактирует с зубчатым колесом-кулачком

22, которое получает вращение от привода

23 через шестерню 24.

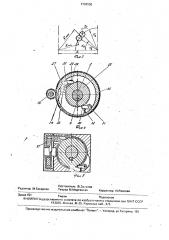

На фиг. 4 изображена конструкция резца, имеющая храповое колесо 25, которое крепится на оси резца 2 при помощи шпонки 6, гайки 7 и контргайки 8 (не показаны), Непосредственно с храповым колесом 25 взаимодействует храповая собачка 26, которая закреплена на водиле 27 при помощи оси 28 и пружины 29. Водило 27 установлено

1704Q36 на корпусе 3 (см. фиг 1) а сиально оси резца

2 с воз>ложностью поворота. OT поворота храповое колесо 25 пре,",охраняет тормоз, состоящий из собачки 30, установленной на оси 31, и пруi .èíû 32. На водиле 27 имеется ролик 33, установленный на оси 34, который непосредственно контактирует с вну1ренним радиальныл1 кулачком 35, на наружной стороне которого нарезан зубчатый венец, который в сво>о очередь контактирует с шестерней 35. Нестерня 36 иередает вр пцение на зубчатый венсц кулачка 35 от привода 23 (см. фиг. 1). На фиг. 5 изображена конструкция резца, отличающаяся от вышеописанных исполнением кулачка 37, 41o позволяет сделать ее более ко>- пактной.

Кроме того, высота подьема кулачка выбирается из соотношения

h = Rmax RmIn где Rm A+

Гр, 360 а2 = — С+ а1:

А + Н вЂ” и (п +гр >г со а1 2 А R

Э где Rmax — максимальный радиус кулачка;

Rmin — минимальный радиус кулачка;

Rb — радиус раположения оси ролика относительно оси резца;

rq — радиус ролика;

А — межосевое расстояние между осью резца и осью вращения кулачка:

2 — число зубьев хра.:ового колеса;

С вЂ” целое число (С = 1. 2, 3,...).

a> — угол Между линией, соединяющей оси кулачка и храпового колеса, и линией, соединяющей ось резца и ось ролика в крайнем поло>кении при минимальном радиусе кулачка (см. фиг. 3);

cz — угол между линией, соединяющей оси кулачка и храпового колеса, и линией, соединяющей ось резца и ось ролика в крайнем положении при максимальном радиусе (см. фиг. 3) хрэпового колеса.

Работа резца осуществляется следующим образом.

После включения станка и подвода резца к обрабатываемой детали включается привод 23, который посредством шестерни 24 передает вращение на зубчатое колесокулачок 22, которое поворачивает водило 11 вместе с храповой собачкой 10 через ролик

20. Храповзя собачка 10, контактируя с храповым колесом 5, повора кивает посре:,ством него ось 2 вместе с чашечнь>м резцом.

Как только зубчатое колесо-кулачок совсршит полный оборот, пружина 16 возвращает водило в исходное положение.

Реэ" ц обладает высокой надежностью в работе, иозволяет иолучать белее однородную шерохо атость обработанной поверхности на протяжении всей длины

5 обрабо1ки, обеспечивает более высокую стабильность диаметральных размеров после об,>эоотки, Формула изобретения

1. Ча иечный резец, содержащий круг10 лый режущий элемент, закрепленный на оси, установленной на радиальных и осевых опорах с возможностью вращения в корпусе, и храповой тлеханиэм поворота режущего элf .ìåнта, состоящий из привода, 15 кинематически связанного с храповым колесом, аксиально закрепленнытл на оси, храповой собачки, а также тормоза, состоящего из собачки, пружины, отличающийся тем, что, с целью пов зшения качества обра20 ботанной поверхности за счет повышения стабильности его работы, привод выполнен в виде аксиально расположенного относительно оси резца на его корпусе с возможностью углового поворота водила ролика и

25 закрепленного в корпусе зубчатого колеса, одна сторона которого выполнена в виде радиального кулачка, предназначенного для взаимодействия с упомянутым роликом, при этом ролик установлен эксцентрично

30 относительно плоскости расположения осей храпового и зубчатого колес, оси которых не совпадают.

2. Резец по п. 1, о тл и ч а ю щи и с я тем, что высота подъема кулачка рассчиты35 вается из соотношения тт = Rmax Rmln > где Rmax =

360 С+

° С+ а1;

А +R1 — (Н,ц в +г Д

2ARb

Э

Rmax максимальный радиус кулачка:

Rmb> — МИНИМаЛЬНЫй РаДИУС КУЛаЧКа;

Вл — радиус расположения ролика относительно оси резца;

rq — радиус ролика;

А — межосевое расстояние между осью резца и осью xpanonoro колеса;

Z — число зубьев храпового колеса:

С вЂ” целое число (С = 1, 2. 3...);

Qi — угол между линией. соединяющей оси кулачка и храповото колеса. и линией. соединяющей ось резца и ось ролика в крайнем положении ири линимальном радиусе кулачка;

1704936

Q2 — угол между линией. соедин я а щей оси кулачка и храпового колеса, и линией. соединяющей ось резца и ось ролика в крайнам положении при максимальном радиусе кулачка.

1704936

УУ ЯУ К «Ю /l . г

4Я, у ЫУ

Составитель 6.3о дотов

Техред М.Моргентал

-Редактор М.Бокарева

Корректор H.Ðåâñêàÿ

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Заказ 151 Тираж Подписное

ВНИИПИ Государстеенного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва. Ж-35, Раушская наб., 4/5