Способ изготовления биметаллических деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к соединениям металлов и может быть использовано при изготовлении биметаллических деталей машин , например блоков аксиально-поршневых гидромашин. Цель изобретения - повышение качества металлизации, снижение трудоемкости процесса изготовления. Способ бимэтзллизации включает выполнение технологической полости на верхней торцовой поверхности детали, каналов, соединяющих полость с металлизируемой поверхностью цилиндров, установку в цилиндрах формирующих стержней из металла с температурой плавления большей, чем температура плавления наплавляемого металла, герметизацию зазора между стержнями и деталью в ее донной части, размещение в технологической полости наплавляемого металла, нагрев детали до температуры плаоления наплавляемого металла с последующим охлаждением, удалением формирующих стержней механической обработкой биметаллизированной заготовки. Формирующие стержни выполняют полыми, а по центральной оси детали в ее донной части выполняют глухое отверстие . При таком изготовлении снижается общий вес заготовки и тем самым ускоряется ее прогрев в процессе наплавки, уменьшается время контакта расплавленного наплавляемого металла с тугоплавкой заготовкой, и повышаются усталостные характеристики биметалла. 1 ил. ел

СО :ОЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕспублик (м)з В 23 К 20/14

ГОСУДАРСТВЕ!ИЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Г/! (21) 4730798/27 (22) 22.08.09 (46) 15.01.92. Бюл. М 2 (71) Специальное проектное и конструкторское технологическое Gepo литейного и кузнечного производств "Стройдормаш" (72) Ф.P. Богомол ьн ый, А.Л. В еретни к, Г.К.Добринский, ЭЛ.Кишиневский, B.Ï.Ëåщинский, В.И.Шмыголь, А.Ш.Шнейдерман и Д.С.Яскеоич (53) 621.77 1.3(088.8) (56) Авторское свидетельство СССР Ф 1454600, кл, В 23 К 20/14, 1987. (54) СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛ ИЧ Е С КИХ ДЕТАЛ ЕЙ (57) Изобретение относится к соединениям металлов и может быть использовано при изготовлении биметаллических деталей машин, например блоков аксиально-поршневых гидромашин. Цель изобретения— повышение качества металлизации, снижение трудоемкости процесса изготовления.

Способ биматаллизации включает выполнение технологической полости на верхней

Изобретение относится к соединению металлов и может быть использовано при изготовлении биметаллических заготовок деталей машин, например, блоков аксиаль но-поршнеоых гидромашин.

Известен способ биметаллнэации, включающий изготовление заготовок из материала с температурой плавления, превышающей температуру плавления наплавляемого t àòëëëç, изготовление расплаоляомых элсментсо из легкоплавкого металла, .изготовление неметалличсских ту о lëàî-.

° ких, несмачиааемых расплавленным мате<и> SU до 1 704988 A 1 торцовой поверхности детали, каналов, соединяющих полость с металлиэируемой поверхностью цилиндров, установку о цилиндрах формирующих стержней иэ металла с температурой плавления большей, чем температура плавления наплавляемого металла, герметизацию зазора между стержнями и деталью о ее донной части. размещение в технологической полости наплавляемого металла, нагрев детали до температуры плавления наплавляемого металла с последующим охлаждением. удалением формирующих стержней механической обработкой биметаллизи рован ной заготовки. Формирующие стержни выполняют полыми, а по центральной оси детали о ее донной части выполняют глухое отверстие. При таком изготовлении снижается общий вес заготовки и тем самым ускоряется ее прогрев в процессе наплавки, уменьшается время контакта расплавленного наплэаляемого металла с тугоплавкой заготовкой, и повышаются усталостные характеристики биметалла. 1 ил. риалом стержней, оформляющих металлизируемые отверстия, установку наплаоляемых элементоо и стержней о эагoToAKó.

Способ трудоемок при реализации оследстоие необходимости предварительного изготовления наплавляемых элементов и wx сборки, особенно. если открыть э поверхности имеют сложную форму, например, сферическую. Кроме oro, способ не обеспечивает качественного Снлгеталлнческого соедичения.

Наиболее близким по техfн1ческои сущности и достигаемому эффекту к предлагае170/ 900

55 мому является способ получения бик:еталлически" деталей. в час1ности блоксв цил11ндров, при Yîòîðoè в более тугоплавко 1 эагото» е устанавли11ают 1ормируюгцие

СтЕР>КНи, а ИМЕННО МСтаЛЛИчЕСКИЕ, IIËÃÐI;Âàюг заготовку, расплавляя наплавляел ый металл, п>,л;,ждл,от собр .нн,.й узел, удаление формулирующих стержней совмещают с окончательно:1 1г .. 1ической обработкой, Способ имеет следующие недостатки: во-первых, из-за массивности заготовки в каналах. соединяющих открьйую и внутренние наплавляемые поверхности эаго1овки, образуется тепловой узел. охлаждающийся в последнюю очередь, из-за чего бронза в этом месте имеет пов1. шенную усадочную пористосгь; во-вторых, длительное время прогрева собранного узла в процессе наплавки приводит к продолжительному KOIIтакту расплавленной части металла с металлом основной заготовки. что вызывает проникновение жидкого металла по границам зерен тугоплавкого и увеличивает диффузионную зону, что отрицательно сказывается на усталостных характеристиках биметалла.

Цель изобретения — повышение качества биметалла, снижение трудоемкости процесса биметаллизации и последующей механической обработки.

Поставленная цель достигается тем, что в способе изготовления биметаллических деталей, преимущественно заготовок блоков цилиндров, включающем выполнение технологической полости на верхней торцовой поверхности детали. каналов, соединяющих полость с металitèэируемой поверхностью цилиндров, установку в цилиндрах формирующих стержней из металла с те1лпературой плавления большей, чем температурой плавления наплавляемого металла, герметизацию зазора между стержнями и деталью в ее донной части, размещение в технологической полости наплавляемого металла, нагрев детали до температуры плавления наплавляемого 1леталлз с последующим охлаждением, удалением формирующих стержней механической обработкой биметаллиэированной заготовки, формирующие стержни выполняют полыми, а по центральной ос» детали в ее доннои части выполняют глухое отверстие.

За счет изготовления формиру1ощих стержней пусяотелыми и выполнения глухого отверстия по центральной Gct1 заготовки в ее донной части раэгр:;:ают тепловой узел а каналак, соединяющих открытую 11 внутренние поверхности эаго1овки. и избавляются от возникающей в этом месте

45 усадочной пористости, Кроме того, снижаетcIt общий вес заготовки и тем самым ускоряется ее прогрев в процессе наплавки, уменьшается врcìÿ конгакта расплавленногî íàплавляемог0 металла с тугоплавкой заготовкой и повышаются усталостные характеристики биметалла. а также снижается трудоемкость операций сверления при последующей1 механической обработке. связанной с удалением формирующих стержH0 A.

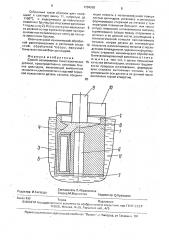

На чертеже изображена схема процесса биметаллизации металлической заготовки.

Способ биt åòàïëèýàöèè металлической заготовки реализуется следующим образом.

Для изготовления блока диаметром 110 мм и высотой 92 мм изготавливают заготовку 1 из стали 45 с наружным диаметром 110 мм и высотой 155 мм. Технологическая полость 2 над сферической поверхностью предназначена для предотвращения выплескивания флюса и расплавленного наплавляемого металла из заготовки. В местах будущего расположения внутренних металлизируемых цилиндрических поверхностей просверливаются отверстия 3, диаметр которых на 0.9-1,1 мм больше необходимого диаметра биметаллизируемых поверхностей. Затем выполняют каналы 4, соединяющие технологическую полость и внутреннюю металлизируемую поверхность цилиндров, Изготавливают полые формиру1ощие стсржни 5 из тугоплавкой легкообраба-.ываемой стали, например, стали А12, которые с помощью жеребеек устанавливают в просверленные отверстия 3, По центральной оси заготовки высверливают отверстие 6 диаметром 27 мм, что на 2 мм меньше диаметра чистового отверстия детэRN, и высотой 7G мм.

Для герметизации биметаллиэируемых объемов и исключения вытекания бронзы в донной части узла приваривают крышку 7, котору1о после окончания процесса удаляют механической обработкой.

Возможен вариант герметизации отдельно каждого цилиндра сваркой.

В технологическую полость 2 засыпают флюс 0, например, ПВ200, таким образом, чтобы он через каналы 4 просыпался в биметаллиэируемые цилиндрические отверстия

3 и покрыл сферическую поверхность. В центральной части полости 2 устанавливают заготовку 9 на;лавляемого ме1алла, например. из бронзы Бр012, накрыва1от графитовой крышкой 10 для создания при нагрсве беэокислительной атмосферы в гвхноло1ичес кой полости 2.

1704988

Составитель Л.Абросимова

Техред M.Màðãåíòàë Корректор Q.Êðàaöîàý

Редактор И.Касгрда

Заказ 153 Тпраж Подписное

ВНИЫПИ Государственного комитета по изобре1ениял1 и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Собранный таким образом узел помещают в соляную ванну 11, нагретую до

1150 С, и выдерживают до полного расплавления бронзы (до опускания заготовки

1 Аор крышку 2j. После этого узел извлекают 5 из соляной 83IIHbl и устанавливают на горизонтальную металлическую плиту до полного застывания бронзы.

Окончательной механической обработкой рассверливанием и расточкой отвер- 10 стий, обработкой сферы, получают биметаллический блок цилиндров.

Формула изобретения

Способ изготовления биметаллических 15 деталей, преимущественно заготовок блоков цилиндров, включающий выполнение технологической полости на верхней торцовой поверхности детали, каналов, соединя20 ющих полость с маталлизируемой поверхностью цилиндров, установку в цилиндрах формирующих стержней иэ металла с температурой плавления большей, чем температура плавления наплавляемого металла, герметизацию зазора между стержнями и деталью в ее донной части, размещение в технологической полости наплавляемого металла. нагрев детали до температуры плавления наплавляемого металла с последующим охлаждением, удалением формирующих стержней механической обработкой биметаллизированной заготовки, о т л и ч аю шийся тем, что, с целью повышения качества металлизации, снижения трудоемкости процесса изготовления, формирующие стержни выполняют полыми, а по центральной оси детали в ее донной части выполняют глухое отверстие,