Способ сборки под сварку плавлением разнотолщинных деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к сварке, а конкретно к способам сборки внахлестку тонкостенных оболочек с массивными деталями под сварку плавлением, например, сильфонов с арматурой. Цель изобретения - повышение производительности процесса сварки и качества сварных соединений. Способ позволяет осуществлять сборку нахлесточных соединений деталей различных толщин под сварку. Сопрягаемая часть толстостенной детали выполняется конусной с углом уклона 1-3°. При сопряжении торец тонкостенной детали находится на большем или меньшем диаметрах конуса соответственно при внешнем и внутреннем расположении тонкостенной детали. Диаметр конуса со стороны сопрягаемого торца толстостенной детали выбирается в случае внешнего расположения тонкостенной детали на 0.1-0,5 мм меньше внутреннего, в случае внутреннего расположения - на такую же величину больше внешнего диаметра тонкостенной детали. В случае внешнего расположения тонкостенной детали у основания конуса на толстостенной детали выполняют канавку и завальцовывают в нее торцовую часть тонкостенной детали. Больший диаметр конуса при внешнем расположении тонкой детали и меньший диаметр конуса при ее внутреннем расположении рассчитывают по формулам, указанным в тексте описания. 1 з.п. ф-лы. 2 ил. (Л С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)л В 23 К 31/00. 33/00

ГОСУДАРСТВЕНМЫИ КОМИТЕТ

flO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

Э м а

1:.:=,- + си, °

r g;)( .:- !" !

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4800372/27 (22) 11.03.90 (46) 15.01.92. Бюл. М 2 (71) Тольяттинский политехнический институт (72) Ю.В.Казаков и П.В.Корчагин (53) 621.791.75,021(088.8) (56) Авторское свидетельство СССР

М 194205, кл. В 23 К 9/02, 1965.

Авторское свидетельство СССР

М 1127721, кл, В 23 К 9/16, 1983. (54) СПОСОБ СБОРКИ ПОД СВАРКУ ПЛАВЛЕНИЕМ PA3HOTOЛЩИННЫХ ДЕТАЛЕЙ (57) Изобретение относится к сварке, а конкретно к способам сборки внахлестку тонкостенных оболочек с массивными деталями под сварку плавлением. например, сильфонов с арматурой. Цель изобретения — повышение производительности процесса сварки и качества сварных соединений.

Способ позволяет осуществлять сборку нахлесточных соединений деталей различных

Изобретение относится к сварке, а именно к способам сборки под сварку соединений тонкостенных оболочек с массивными деталями, например, сильфонов с арматурой.

Известен способ сварки разнотолщинных деталей, при котором сборку сосдинения ведут следующим образом. На более толстой детали вblnoëняют наклонный бурт.

Затем устанавливают под этот бур1 бол„ à тонкую дсталь и производят сварку пу ем оплавления бурта, „„SU„„1704991 A1 . толщин под сварку. Сопрягаемая часть толстостенной детали выполняется конусной с углом уклона 1 — Зо. При сопряжении торец тонкостенной детали находится на большем или меньшем диаметрах конуса соответственно при внешнем и внутреннем расположении тонкостенной детали, Диаметр конуса со стороны сопрягаемого торца толстостенной детали выбирается в случае внешнего расположения тонкостенной детали на 0.1-0,5 мм меньше внутреннего, в случае внутреннего расположения — на такую же величину больше внешнего диаклетра тонкостенной детали. В случае внешнего расположения тонкостенной детали у основания конуса на толстостенной детали выполняют канавку и завальцовывают в нее торцовую часть тонкостенной детали. Больший диаметр конуса при внешнем расположении тонкой детали v. м еoнHtь fшfttиfй диаметр конуса при ее внутреннем расположении рассчитыва|от по формулам, укаэанным в тексте описания. 1 з.п. ф-лы, 2 ил.

Этот способ позволяет получать качественные сварные соединения. Однако в связи с тем, что контактное давление по всей поверхности сопряжения деталей не обеспечивается, в процессе сварки участки гонг кой детали, не имеющие плотного контакта с массивной деталью, персгреваются. Б рсэультате происходит npowoc Tott hot1 hpot4Kt1.

Известный способ не позволяет такгке в;сти процесс сварки нэ больших скоростях, т, к как поь шснис скорости cf.арк11осде1 к увеличению оплавляe 1ого участка буртл, то выэы во T перегрев totfKotl к р0 "1ки. of. р 1 30

1704991 оа>1ио прожогоо и пзл,енепие стру туры и сно tcTrI металла охолошоопо11 зопы.

Изаестеп TQI:»ге способ c>!аГ3к11 разно1îлщ«;1пых деталс11. пр«которо;1 сборку соединоI «It ведут следующим образом, На г;онер»ности более телстой детали оыполняtor tIQK3IotIttuй бурт. locQpto itiy>o часть тонкостенной оболоч Lt надева>от па более толсту1о деталь, Бурт эанэльцонывают на более тонкую деталь, после чего опланля1от заоальцонанпый участок. Электрод при этом г3асполагаюг пад местом сопряжения деталей. Способ позволяет уое>1«чить произнодительносгь процесса сварки н 3-4 раза и л1ожет обеспечить хорошее качество сварных соеди. Iotitté, Однако неро3г1 ность дефектов при этом сllособе не исключастся. Это связано с тем, ч1о пр«посадке цилиндрической части оболочки пэ цилипдр« IQGKQIO поверхность более толстой детали неизбежен зазор между сспрягаемыми поверхностями. При завальцонке бурта этот зазор будет уменьшаться с одной стороны посадочной части оболочки и унели1иваться с другой, что создает не од«накооые условия теплоотвода от тонкой кромки па различных ее участках. Вероят11ость местного персгрена и прожога кромки при этол1 увеличивается. Это не позволяет еще более увеличигь производительность процесса сварки. При увеличении скорости сварки необходимо увеличивать силу сваро1пого тока, чго приводит к увеличению и11.енсинпости газового потока с электрода.

Изосс1но, что этот газовый поток переносит

30-40Д полной тепловой мощности дуги.

Поскольку согласно прототипу электрод располагается под углом со стороны сильфопа нэ расстоянии 0,5-1 л1м от начала эавальцооанпого участка, то при увеличении скорости сварки 1еплоное воздействие газового потока па топкую кромку резко увеличивается, что приводит к ее перегреву и образооа>пно прожо1ов.

Цель изобретения — повышение произ. водительности процесса сварки и качества сварных соединений.

Поставленная цель достигается тем, что часть болев толстой,,етали, с которой сопрягается тонкостенная оболочка, нь;полняют I.oitócíoé с углол1 уклона 1-3, при этом

- в случае внешнего рзсположсния тонкостенной детали больший диамегр конуса толстостенной детали определяют иэ соотt tOtuPIi«»

О((!)6 dt2d2

dt к — dl + —dt Е(ri) — d/) а меньший д. аметр рао1 ым г11>л = 01к — (0,1--0,5) мм, 5 н случае нпу11.otltiего расположе1о1я тонкостенной де1;3ли меньший диаметр. конуса определя:от иэ соотношения

072д 2 d)dt

2д/ 2

10 d1k =г32

d l2(d(-d j) а больший диаметр

15 d2Á = d2K + (0,1 0,5) мм, где dlK — больший диаметр конуса при внешнем расположении TO>IKOCTBttHOLTI дЕтали; б2к — меньший диаметр конуса прй внутреннем расположении тонкостенной детали;

01 — внутренний диаметр тонкостенной детали;

d2 - наружный диаметр тонкостенной детали; д — толщина стенки тонкостенной детали;

Š— модуль! Онга;

f о ) — допустимое напряжение.

8 процессе сборки деталей сопрягаеvyto часть тонкостенной детали натягивают на конусную часть толстостенной детали либо вставляют н нее таким образом, чтобы торец посадочной части тонкостенной детали находился соответственно на большем или на меньшем диаметрах конусной части более толстой детали.

При внешнем расположении тонкостенной детали па толстостенной у основания конуса толстостенной детали оыполпя>от канавку и после сборки кромку тонкостанной детали завальцооынают н канавку.

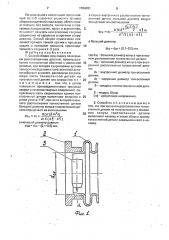

На >1>иг.1 покззапо внутреннее располо>жение тонкостенной оболочки 1 относительно более толстой детали 2, в которой посадочная часть выполнена о ниде конуса подуглома; на фиг.2 — внешнее расположеttLte тонкостенной оболочк«1 относительно более толс1ой детали 2: у основания конусэ, еыполпеппого под углол1 а, расположена

KQtIQt3KQ 4, о которую заоальцонапа кромка 5 оболочки; электрод соарочпой горелки 3 о обоих слугаях расположен пад посадочной пастью тонкос1cliiicti оболоч.".«, Выг1олнепис посэдочпо; части более

ТОЛ CTuLI /1нтал11 II 13> (Е КОНУС I ПОЗ:3ОЛЯЕТ CO здать о процессе гборк«дет;..">ей под сварку

LIK озQLth1IIoo ко«1актпое да.3>>и<не по гсей сог1оягзе>лой поверхности. Это обеспечиоает плотное, без з нора. пр1. l I а;1;:е iloco. o÷1704001 ной части оболочки к боле. толстой детали. кой кромке в процессе сварки, склэдывэютВ процессе сварки контактное давление ся с напряжениями, вызванными сборкой, предотвращает образование эаэсроо, что что способствует плотному прплеганию сосоздает условия для отоода тепла от тонкой прхгаемых поверх«с creA и прер прэждэ1 к ромки, уменьшает ес перегрев, Это умень- 5 возникн ление зээо э между,«. ми. Однако

t шает вероятность структурных изменений при наружном расположении посадочной металла в околошовной зоне кромки обо- части оболочки на более толстой,,: гали терлочки и исклю гает образование прожогоо. мичаские напряжения будут и;;3, ь обрэтОтсутствие зазоров дает воэ)ложность при- н ы и 3 I I 3 K относительно на г р я ж е н и й, менять более жесткие режимы сварки при 10 вызванных сборкой. повышенных скорости сварки и силе соа- Для придания большей жесткости пocaрочного.тока, что позволяет повысить про- дочной части тонкостенной обол.чки при ее изоодительность процесса. наружном расположении, у основания конуВыбор разности диаметров пссадочной са выпо няют канавку, при сборку сопрягачасти оболочки и диаметра конуса со сторо- 15 емую часть тонкостенной оболочки ны сопрягаемого торца более толстой дета- натягивают на конус ую часть тэк б ливп е л р делах 0,1-0,5 мм обусловлен тем, торцовая часть тонкостенной оболочки печто при.ее величине менее 0.1 мм затрудня- рекрывала накавку, после чего торцовую ется начальная стадия сборки, а более 0,5 часть оболочки заоэльцовывают вовнутрь мм — уменьшается площадь взаимного со- 20 канавки, Это обеспечивает резкое уоеличепряжения поверхностей деталей. на кото- ние жесткости посадочной части оболочки, рую действуют контактные давления. При что предупреждает возможность обрээооэограниченных размерах посадочной части ния за"ора вследс р в ледствие деистоия термичеоболочки сильфонов, нап им б у ф, апример 5- 10 мм, ских напряжений, возникающих пр«сварке, это может привести к прожогу части тонкой 25 При опробовании предлагаемого спосокромки, не поджатой к более толстой дета- ба производилась сборка и свэрка сильфонов 100х60х0,2 из стали 12Х18Н10Т с

Выбор угла наклона конуса в пределах арматурой из такой же стали, Посадочные

1-3 обусловлен тем. что при его величине части в массивных деталях изготавливались менее для достижения плотного сопря- 30 с различными углами уклона кон сэ: 0,5; 1: жениядеталейтребуются большие размеры 2; 3: 3,5О. При величине угла наклона 0,5 посадочных частей оболочки и более тол- посадочная часть с ф ть сильч она должна иметь стой детали, которые;-:огут превышать раз- величину 23 мм. У имеющихся стандартных меры, определяемые конструкцией этих сильфонов она равнялась 10 мм. Поэ1о.лу деталей, а при выборе yrna более 3 может 35 при угле уклона конуса 0,5 сварку изделия произойти самопроизвольное разьедине- произвести не удалось. При у пах 1, 20 3 ние сопрягаемых еталей после

Выбо б л р - д после сборки. получены качественные сварные соед1 ер большего диаметра конуса d>y ния. При угле уклона конуса 3,5 и не достипосле б . инпри наружном расположении оболочки и галась надежная фиксация сильфона в меньшегодиаметра конуса dye, при внутрен- 40 массивной детали. Диаметр конуса со стог мого торца массивной детали нем расположении оболочки по предлагае- роны сопрягаемого пе вом сл ча мым формулам обусловлен тем, что в изготавливали равным наружном р у е увеличение диаметра от зна- посадочной части тонкостенной оболочки, а мм ольше. При чения внутреннего диаметра оболочки dt также нэ 0,1; 0.3: 0.5; 0,6 б ограничивается величиной допустимого на- 45 равных диаметра

1 м тнах затруднена начальная пряжения о посадочной части тонкой дета- r»a«> сбор:и с рки соединения. ри разницах о ли, за пределом которого кромка оболочки диаметрах 0,1; 0,3: 0,5 мм получены кэчестможет разрушаться. а во втором случае венные сварные соединения. При разнице о уменьшение диаметрз от наружного диа- диаметрах 0,6 мм наблюдались отдельные метра оболочки dz ограничено величиной. 50 прожоги тонкой к о . ки. В о при превышении которой наступает потеря меньший ди "метр о "9,6 . Гтн конуса равен I J,о мм. l еустойчивости тонкой кромки, вследствие че- ред сваркой с гонанейоб а аркой сопрягэемые поверхности го на ней о разуются волны, что приводит к деталей обрабатывались тампоном, смоченоозникновени нию местных эээороо в сопря- ным всп«рте. В качестве исто <ника питэ к х жении деталей и у прожогам 1онкой кромки 55 дуги испольэовали сварочный оы р.:t.,«ель в процессе соэрки. ВСВУ-80, При сварке по предлагаемому способу о сл чае асп у . р оложсния посэдочной части тока l;„, А 90: скорость с;;; ки V„,. ь.!ч 100;

oGo.",о.ки внутри более толстой детали тер- длина дуги (л, мм 1; расход аргонэ, л/M«H мическ«е напряже.«я, воэнпкэ ощ«е о тон- 5.

1704991

По сравнению с извсстными предлагаемый спс,соб позволяет упростить процесс сборки соединений под сварку, обеспсчивает плотнос, без зазоров. прилсгание сопрягаемых поверхностей, прост и экономичен, flD:-воляст получать ка 1ествснные cBopHblc соединсния на серийном сварочном оборудовании. Способ сборки практически исключает грсжоги тонкой кромки в процессе сварки и позволяет повысить производительность сварки в 2-Э раза.

Формула изобретения

1. Способ сборки под сварку плавлением разнотолщинных деталей, преимущественно тонкостенной оболочки с массивной деталью, при котором свариваемые кромки тонкостенной детали и толстостенной детали собирают внахлест, располагая сопрягаемую часть тонкостенной детали на толстостенной детали или внутри нее, о тл и ч а ю шийся тем, что, с целью повышения производительности процесса сварки и качества сварных соединений, сопрягаемую часть сваривасмых кромок толстостенной детали выполняют конусной с углом уклона 1-3, при этом в случае внешнего расположения тонкостенной детали больший диаметр конуса толстостенной детали определяют из соотношения

8(0)5d1 d2 а меньший диаметр равным

0щ - б1к — (0,1-0,5) мм, в случас внутреннего расположения тонкостенной детали мсньший диаметр конуса опрсдсляют из соотношения у 02 б 2(d)-d)) а больший диаметр

025 б2к + (0.1 — 0,5) мм, ГДС 01К- больший диаметр конуса при внешнем расположении тонкостенной детали;

dr< — меньший диаметр конуса при внутреннем расположении тонкостенной детали;

Ф

d1 — внутренний диаметр тонкостенной детали; бг — наружный диаметр тонкостенной детали; д — толщина стенки тонкостенной детали;

Š— модуль!Онга; (о) — допустимое напряжение.

2. Способ по п.1, отличающийся тем, что при внешнем расположении тонкостенной детали на толстостенной у основа30 ния конуса толстостенной детали выполняют канавку и после сборки кромку тонкостенной детали завальцовывают в канавку.

1704991 г. 1, Составитель Л.Назарова

Тсхред М.Моргснтал Корре ктор M. Êó÷å ðÿ Bàÿ

Редактор И.Еасардз

Про:. зло,",стнен««о-издательский комбинат "Пате««т", г. Ужгород, ул.Гагарина, 101

Заказ 153 Тираж Подписное

БНИИПИ Государственного комитета по изобретениям и открь«т««ям при ГКНТ СССР

113035, Москаа, Ж-35, Раушская «аб., 4/5