Автоматическая линия для дозирования и упаковки сыпучих или штучных материалов

Иллюстрации

Показать всеРеферат

сОюз сОп т< клх

СО! l_#_, ЛИС T"И, ll <.. КИХ

Р Е С !1У ь П !1К (5!!. В 65 В 19/34

°

ГОсудАРст!1енн !Й Yo /и Гт

f30 изОБРе гг 1и» 1 и ОТКР ь!Тлл л

ПРИ ГКНТ СССР

К АВТОРСКОМУ CBКД"-:ТЕЛЬ С Г У (21) 4435212/13 (22) 03.06.89 (46) 15.01.92. Бюл. М 2 (72) Л.Г.Одинцов, Б.П. Филиппчик, А.Д. Ерин и А.И. Ткаченко (53) 621.798(ОИ.8) (56) Авторское сеидете;ьство СССР

М 1369995, кл. В 65 В 19/34, 1!987. (54) АВТОУАТИЧЕСКАЛ ЛИНИЯ ДЛЛ ДОЗИРОВАНИЯ И УПАКОВКИ СЫПУЧИХ ИЛИ

ШТУЧНЫХ 1ЛАТЕРИАЛОВ (57) Изобретение относи-ся к перераб".òû, вающей промышленности и может быть использовано в разли1ных отраслях народного хозяйства для дозироллния и упаковки сыпучих и штучных материалов (грлнулы различного назначения, мелкие и средние абразивные материлJ,I.I, продукты химических проиэгодств и т.д.). Цель изобретения — повышсни"; производительчости и точности дозирования. Автоматическая линия

Изобретение относигся к перерабатывающей промышленности и может быть использовано для доэировлния и упаковки различных сыпучих матер "!алов (гранулы различного назначения, мелкис и средние абразивные матспиаль!, продукты шмических производств и т.д.), Цель изобретения — увеличение произВодитсльност!1 и точнсг т.1 доз.1ровлния.

Введение дополнительных элементов, их конгтруктивная вз гимпсвяэь позволяют в процессе эксплуатации сократить непроизводит".льные затраты среме.!и на межопсрлционн;е шик н,!, поскольку обеспечено создзнис упрлсля!о! gI x воздействий на Работу всех узлов и л1сха!п1змов.

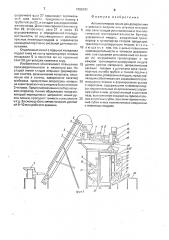

„„5U„„1705191 А1 — 1 имеет установленные на выходе из загрузочного транспортера и на каждом транспорт!!о-дозирующем модуле датчики уровня млт J)vtdllB и автоь1лт 1ческис в .co .ûã головки с датчиками веса заданной порции, электрически связанными с заслонками, перекрывающими основной и до слнительный каналы поступления материала в весовую головку, ff с рычагом of крыпгия заслонки упаковочного модуля, вып лненного в виде механизма порциал ного,)лэмлтывания пленки с системой обратной связи, механизма сворачивания г;ленки в рукав,синхронно персмещл!ощсйся каретки с горизонтальными сварочными губками, захватывающими рукла уп"-.I:oI очной пленки и протягивающими его вниз, выполняя одновременно двойной горизонтальный сварочный шов, и ножом, расположе! ным в цели горизонтальных губок, и вертикальных губок, производящих вертикальный сварочный шов при движении каретки вверх. 8 ил, На фиг, 1 показана автоматическая линия, видсбоку; на фиг.2 — структурнля схема линии; на фиг. 3 — весовое устройство; на фиг. 4 — каретка, разрез; на фиг. 5 — размлтывл!ощее устройство; на ф;I. 6 — формообразующее устройство; на фиг. 7 — cI3dpo÷íûé узел; на фиг. 8 — сечение А-А на фиг, 7, Автоматическая лин 1я д1R доэирования и упаковки сыпучих или штучных материалов включает: бункер-I;oIIопитсль 1, загрузочный трлнспортер 2, тра спортнодоэир, ющие модули 3, упаковочный модуль

4 и транспортер 5 готовой продуг,««f, После загрузочного f pa«cIIopf epo 2 ycf аномален дслитс1ь 6, а каждый транс! гр, н-.-доз.f;)yIo-. щий модуль 3 состоит из двух тр; !спортных

1705191

30

55 вибробункеров 7 и вибробункера 8 дозировки, нэ последнем и на делителе размещены датчики 9 уровня. На бункере 10 весовой головки 11 установлен датчик 12 scca, связанный с транспортной дорожкой 13 «ереэ заслонки 14 с желобом 15 тонкой подачи.

Упаковочный модуль 4 состоит иэ вала

16, направляющих рол«иков 17, воротника

18, профильного участка 19 гильзы 20, каретки 21, горизонтагьнь«х сварочных губок

22, ножа 23. пневмоцилиндра 24, рычага 25, вертикальных сварочньх губок 26 и сварочного узла 27. На выходе упаковочного модуля 4 установлен приемный стол 28.

В состав весовой головки 11 входят: механизм уравновешена ощий, индуктивный преобразователь 29, плата 30 преобразова.теля (размещенные в корпусе), который крепится на специальной станине 31. Механизм уравновешивающий представляет собой систему рычагов на плоских пружинных подвесках, на которую подвешивается бункер 10. С другой стороны закреплены грузы

32, уравновешивающие по весу бункер. Для плавности работы, смягчения ударов при заполнении бункера и снятии веса в механизм введен масляный демпфер 33, В специальном гнезде механизл«а закреплены сердечник, представляющий собой ферромагнитный стержень в резьбовой обойме 34 и индуктивнь«й преобразователь

29. При нарушении равковесия системы (набор веса) сердечник, связанный с системой, механически, свободно перемещается внутри индуктивного преобразователя, который электрически связан с платой 30 преобразователя.

Винты 35 и 36 служат для закрепления механизма при транспортировке. Винты 37 и 38 — регулировочные.

Плата преобразователя состоит из генератора переменного тока, выпрямителя и усилителя. Управление весовой головкой осуществляется от пульта управления, размещенного в шкафу 39 управления.

Пульт управления состоит из четырех плат (плата регулятора вибраторов, двух плат стабилизаторов на 15 В, платы компаратора), размещенных на общем каркасе и лицевой панели.

На лицевой панели пульта управления разл«ещены органы управления и индикации.

Узлы каретки 21 (фиг. 4) размещены на сварном каркасе 40: пневмопанель 41 с пневмораспределительной annaратурой, пнеьл«оцилиндры 42 и 43, смо;«тира««а««ные на подшипниковых опорах 44, 45 с системой

1>ы логов 46, 47 и тяг 48. Валы соединены между собой попарно стяжками 49. а «ереэ кронштейн 50 и планки 51 с губками 22, в которых размещены теплоэлектронагреватели 52. На подпружиненных стержнях 53 закрепле««««o.-< 23. Мехьч«изм каретки эакрьгг кожухом 54, При поступлении сжатого воздуха в полость цилиндра 43 шток 55 двигается вниз и перемещает р-..мку 56, при этом через систему ры «агов 46 и 47 и тяг 48 движение трансформируется в горизонтальное перемещение губок 22 — губки сходятся. Регулировка хода губок осуществляется изменением длины тяг 48 путем поворота стяжек 57, При подаче сжатого воздуха в пневмоцили««др 42, шток цилиндра, преодолевая силу с>катил пружин 58, заставляет нож 23 перемещаться влево. При снятии давления сжатого воздуха в пневмоцилиндре пружины 58 возвращают ««ож 23 обратно в исходное положение. При поступлении сжатого воздуха в полость Б пневмоцилиндра 43, шток 55 перемещает рамку 56 вверх, при этом губки 22 расходятся в стороны и занимают исходное поло>кение.

Ход штока регулируется в небольших пределах гайками 59.

Каретка крепится к кронштейну, который имеет вертикальное поступательное движение с регулировкой хода в заданных пределах. Температура нагрева губок 22 контролируется и поддерживается автома тически. На верхней левой губке закреплена термопара-датчик контроля температуры нагрева.

Упаковочный модуль включает также механизм порционального разматывания г«ленки (фиг. 5), который служит для установки и разматывания рулона пленки, иэ которой формиру«отся пакеты для расфасовывания, Рулон пленки 60 устанавливается на сьемнь«.«вэл 16 и поджимается конусами.

Вес с рулоном устанавливается на вращающиеся опоры, находящиеся на двух рал«ах

61, и вводится B зацепление посредством зубчатой л«уф«ы с мотор-редуктором.

Заправка пленки производится следующим образом. Вращением винта 62 рулон перемещают вправо или влево.

При включении электродвигателя мотор-редуктора рулон разл«атывается и под дсйствиел1 рас«лжного винта 62 создается некоторый ээпэс пленки, необходимый для формирова«:;1я и;,кетов. Размотка npo сходит до тех пор, пока контакт 63 не окажется под датчиком C 1, подающим команду на откл«с «ен 1е элеектрод««««гателя мотор-редуктора. По мерз вь««>агаотки запаса пленки растяжное устройство поворачивается и контакт 63 оказ«.«вается под датчиком 65, подающим ко; „,;«;,у на вкл«очен:«с электро1705191 двигателя, В слу гае отказа датчика 65 и невклю 1ения электр двигателя мотор-редуктора, растяжной винт 62 поворачивается дальше и контакт 63 оказывается под датчиком 66, подающим команду на отключение линии.

Формообразу ощее устройство (фиг. 6) состоит из профильного участка 19, гильзы

20, накладок левой 67 и правой 68 колонок, а также колонок 69, направляющих 70, прокладки 71 и ог1оры 72.

К гильзе 20, представляющей собой трубу, сваренную с траверсой, при помощи колонок 69 крепится профильный участок 19, образующий радиагьный зазор между цилиндрически ли noçàpxíoñòÿìè профильного участка 19 и гильзы 20. Упаковочная пленка проходит по поверхности воротника, свертывается при этом в рукав вовнутрь профильного участка. в радиальный зазор между гильзой и профильным участком и стаскивается по трубе гильзы сведенными губка ли каретки при ее движении вниз. При этом губки выполняют горизонтальный IIJOB пакета на рукаве упаковочной пленки. При движении каретки вверх (губки каретки разведены), вертикальные губки производят вертикальный шов пакета, придавливая пленку к резиновой прокладке 71, приклеенной к трубе гильзы 20, затем. после выполнения шва губка отходит назад в исходное положение.

Сварочный узел 27 вертикального шва на рукаве упаковочной пленки (фиг. 7, 8) состоит из корпуса 73 губки 26, скобы 74, втулок 75, оси 76. термоэлектрического преобразователя 77, планки 78 накладной и электронагревателя 79. Губка 26 крепится внутри корпуса 73 и центрируется по горизонтали винта ли 80, Подводка питания к электронагревател,ю 79 осуществляется проводом через гайку 81. Температура нагрева губки контролируется и поддерживается заданной автоматически. Контроль изменения температуры нагрева губки осуществляется с по лощью преобразователя терл1оэлектрического.

Параллельность вертикальных губок сварочного узла обеспечивается путем регулирования винтами 82.

Работает линия следующим образом.

Разделяеглый материал поступает в вибробункер-накопитель 1. Вh!ходная часть лотка бункера гыполнена сетчатой с целью отсева облоя и р:1 обработке, например, пельл1еней. Далее загрузочныл1 транспортеро:-1? о"рабат.,:.-,гл;ый л1ат риал подн<гмается на делитель б, где oò рззд..ляется H;\ три потока, дв ;., цпхся по трем транспортно-дсзируюв;нм модулям 3, Входящий в

10 л5

55 транспортно-дозируюш 1й модуль вибробункер 8 дозировки и "ет бункер с двумя транспортными дорожками; по одной идет основная масса материала, по другой (желобу) — его поштучная nop, чл. Па модулях и на делителе 6 установлен; дл чики 9 уровня, регулиру1ощие интенсивность продвижения материала путем измpíàíèÿ напряжения питания виброприводов и отключеH".ë привода транспортера 2.

l13 вибробункера 8 дозировки материал поступает в бункер 10 весовсй головки 11 для накопления на заданный дозированный вес. При наборе заданного веса (срабатывает датчик 12 веса) основная транспоргная дорох<ка 13 вибробункера 8 дозировки перекрывается щетками-заслонками 14 (грубо), затем перекрывается желоб 15 поштучной подачи (тонко).

Упаковочный модуль 4 обеспечивает порциальное разматывание упаково ной пленки из рулона, продвижение ее, формирование в рукав, сварку пакетов и отделение их. Рулон пленки устанавливается на сьемный вал 16, который имеет приводной мотор-редуктор для порционной шаговой размотки, контролирующейся конечными датчиками-выключателями. - Пленка заправляется через ряд направляющих роликов 17, проходит по поверхности воротника

18 и свертывается при этом в рукав внутрь профильного участка 19, в радиальный зазор между гильзой 20 и профильным участком. Каретка 21, входяшая в упаковочный модуль 4, имеет постоянное вертикальное возвратно-поступательное движени вверх-вниз (ход регулируемый по заданной длине свариваемого пакета), обеспечиваемое мотор-редуктором через кривошипношатунный механизм.

При поступлении информации о наборе заданного веса в одном из трех бункеров 10, каретка 21 в верхней точке своего движения с помощью горизонтальных сварочных губок 22 (разогретых ТЗНол1) захватывает рукав упаковочной плеч",è, протягивает его во время своего движения вниз, выполняет одновременно;-оризонтальнь.й шов пакета. В нижней точке хода каретки заполненный пакет отделяется от рукава упаковочной пленки с помощью ножа 23, расположенного в щели горизонтальных губок 22. Порция материала высь пается из бункера 10 при его раскрытии (раскрытие-закрытие обеспечивает пневл1оцилиндр 24 через рычаг 25) в момент схождения гор: онтальныx губок каретки, воспсини1ла» "нэ себя" кине1ический у,;ар отд floHHгй по-„ц 111.

При движэн 1;1 каре-,л,1 21 вверх (губки каретки сазведоны) вертикальные губки 26

1705191 сварочного узла 27 производят вертикальный шов пакета, придавливая пленку к трубе гильзы 20, и отходят в исходное положение назад. Движение горизонтальных губок 22. сварочно""o узла 27 и ножа 23 осуществляется в определанной последоВательности, От индивидуальных испОлнительных пневмоцилиндров и управляется командоаппаратом с системой датчиков поло>кения.

Отделенный пакет с порцией материала падает вниз на ленту транспортера готовой продукции 5 и подается им на приемный стол 2S для укладки пакетов в тару.

Изобретение обеспечивает повышение производительности в несколько раз. На старой линии ка>кдая операция (формирование пакетов, раэвешивание материала, насыпание его в пакеты, эаваривание пакетов) требовала присутствия операторов, которых на ссем технологическом цикле было не менее

3 человек. Предлагаемой линии вообще не нужен оператор. Линию обслуживает наладчик, который периодически заправляет новый рулон пленки, провсряет точность взвешивания и т.д. За смену работы линии наладчик уделяет ей 8-10 мин рабочего времени.

Формула изобретения

Автоматическая линия для доэирования и упаковки сыпучих или штучных материа5 лов, вклю сеющая установленные в технологической последовательности бункер, упаковочный модуль. загрузочный транспортер и транспортер готовой продукции, транспортно-доэирующие модули, о т л и ч10 а ю щ а я с я тем, что, с целью повышения производительности и точности дозирования, она содержит установленные на выходе из загрузочного транспортера и на каждом транспортно-доэирующем модуле

15 датчик уровня материала, автоматические весовые головки с датчиками веса транспортные желоба грубой и тонкой подачи с заслонками, упаковочный модуль, представляющий собой механизм аэрационного раз20 матывания пленки и формирования рукава с каретками, содержащими пневмоцилиндры, горизонтальные и вертикальные сварочные губки и нож, установленный в щелевом пазу, выполненном в одной из горизонталь25 ных сварочных губок, при этом горизонтальные губки и но>к кинематически соединены с пневмоцилиндром, 1705191

2 9

7 У Р75 13 fP f0

Рие2

1705191

ЫЛЫ О SS

plJP5 т коь " >

А

1Риг 7

1705191

Щигд

Составитель A.×àëûé

Редактор Н.Сильнягина Техред М.Моргентал Корректор Л.Осауленко

Заказ 163 Тираж Подписное

СНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101