Клеевая композиция

Иллюстрации

Показать всеРеферат

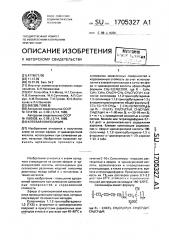

Изобретение относится к получению клеев на основе эфиров а-цианакрмловой кислоты, используемых при склеивании резин , металлов. Изобретение позволяет повысить адгезионную прочность при склеивании замасленных поверхностей и коррозионную стойкость за счет использования в клеевой композиции в качестве эфира а-цианакриловой кислоты эфира общей формулы (CN)COOR. где R - CaHg. СзНу, CiHg, СН2СН СНг. CH2CF2CF2H, в качестве сополимера 1,1.2-трихлорбутадиена- 1,3 сополимера 1.1,2-трихлорбутадиена-1,3 с фторалкилцианакрилатом общей формулы CCI2-CCI CH-CH2 m - -CH2-C(CN)COOFU,K где RI - CH2CF3, CH2CF2CF2H, CH2(. CH2(CF2)eH; т - 1-80 мол.%; n -20-99 мол.%; k т + n, с приведенной вязкостью в нитрометэне, бензоле или тетрагидрофуране 0,1- 2,2 дл/г и дополнительного содержания аэросила. Клеевая композиция содержит, мае.ч.: эфир а-цианакриловой кислоты 100; сополимер 1.1,2-трихлорбутадиена-1.3 с фторалкила -цианакрилатом 1-20; аэросил 1-20. 2 табл. у IS

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з C 09 J 4/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Ф Ч (21) 4779077/05 (22) 11.12.89 (46) 15,01.92. Бюл. N. 2 (71) Институт элементоорганических соединений им. А,Н.Несмеянова (72) Ю.Г.Гололобов, К.А,Магер, Н.Г.Сенченя, Н.В.Климентова, М.А.Сотникова, А.П,Супрун, А.М,Полякова, Т,И.Гусева, Ю.Б.Войтекунас и Л.Н.Бычкова (53) 668.395.7 (088.8) (56) Авторское свидетельство СССР

М 1214702, кл. С 09 J 3/14, 1985.

Авторское свидетельство СССР

Q 1582638, кл. С 09 J 3/14. 1988. (54) КЛЕЕВАЯ КОМПОЗИЦИЯ. (57) Изобретение относится к получению клеев на основе эфиров а-цианакриловой кислоты, используемых при склеивании резин, металлов. Изобретение позволяет повысить адгезионную прочность при

Изобретение относится к клеям холодного отверждения на основе эфиров а-цианакриловой кислоты, используемым для склеивания различных изделий, например резиновых между собой и с металлами, а также металлов.

Цель изобретения — повышение адгеэионной прочности при склеивании замасленных поверхностей и корроэионной стойкости.

Эфиры а-цианакриловой кислоты являются промышленными продуктами, которые синтезируют по известным методам, Сополимеры 1,1,2-трихлорбутадиена1,3 (ТХБ) с фто рал кил- а -цианакрилатами получают в присутствии радикальных инициаторов в массе и растворе при 40-800С в,, SU„„1705327 А1 склеивании замасленных поверхностей и коррозионную стойкость за счет использования в клеевой композиции в качестве эфира а-цианакриловой кислоты эфира общей формулы СН2=С(Сй)СООТГ, где R — C2Hs, СЗНт, С4Нв, СН2СН=СН2, СН2СЕ2СГрН, в качестве сополимера 1,1,2-трихлорбутадиена1,3 сополимера 1,1,2-трихлорбутадиена-1,3 с фторалкилцианакрилатом общей формулы фССЬ-CCI СН-СН2) — (-СН2-С(СИ)СООТГ,) )», гдЕ R> — СН2СРЗ, CH2CFZCQH, СН2(СГ2)4Н, СН2(СЕг)вН; m-1 — 80 мол. ; n-20 — 99 мол. ;

k - m + n, с приведенной вязкостью в нитрометвне, бенэоле или тетрагидрофуране 0,1—

2,2 дл/г и дополнительного содержания аэросила. Клеевая композиция содержит, мас.ч.: эфира-цианакриловой кислоты 100; сополимер 1,1,2-трихлорбутадиена-1,3 с фторалкил-а -цианакрилатом 1-20; аэросил

1 — 20. 2 табл. течение 2 — 10ч. Сополимеры — порошки, растворимые в эфирах а --цианакриловой кислоты, ароматических и хлорированных углеводородах, а также в нитрометане, ацетоне и тетрагидрофуране. Приведенная вязкость их 1 4-ных растворов равна 0,1-2.2 дл/г при 20 С, стойкость к термоокислительной деструкции на воздухе 160-220"С.

Сополимеры имеют формулу

CN

-cc>-сс1-сн-сн-, -сн;с1

00С где и — СНСРз, CH CF2CF H СН2(СF )4P.

CHa(CF8eH:

1705327

20

m = 1 — 80 мол. ;

n = 20-99 мол. ;

k =- m+n, Строение сополимеров подтверждено данными элементного анализа ИК-спектров, а также спектрами ЯМР Н.

Аэросил выпускается согласно ГОСТ

14922-77, Клеевую композицию готовят в полиэтиленовом флаконе путем растворения сополимера в цианакрилатном мономере при комнатной температуре с последующим добавлением аэросила.

Для определения прочности склеивания неподготовленных металлических поверхностей склеивают замасленные образцы. В качестве замасливателей металлическихх поверхностей используют 10 ный раствор веретенного масла в органическом растворителе (хлороформ), дизельное масло и дизельное топливо.

B качестве коррозионной среды применяют обычную грунтовую воду или 13 -ный водный раствор морской соли, содержащей, :

Катионы 1,5

2 — 4-5

24-32,6

Анионы 40-52

Сульфаты 12-18

В качестве металлических образцов используют пластины иэ стали 3 и дюралюминия марки Д-16 размером 60х20х2 мм, а также стальные образцы типа "грибки" диаметром 30 мм. и

Металлические образцы погружают в раствор масла, высушивают на воздухе, после чего наносят клеевую композицию и склеивают. Склеенные образцы выдерживают на воздухе при комнатной температуре

1 — 24 ч, затем испытывают на разрывной машине P-05, Результаты испытаний на сдвиг приведены в табл. 1, Испытания на отрыв проводят на образцах типа "грибки" как на обезжиренной поверхности, так и на поверхности со следами дизельного топлива и дизельного масла, Отверждение осуществляют на воздухе в течение 1 — 24 ч. Величину разрушающего напряжения определяют на разрывной машине РМ-102 при скорости движения нагружающего зажима 10 мм/мин в соответствии с ГОСТ 14760 — 69.

Результаты испытания на отрыв приведены в табл. 2.

Синтез сополимеров.

Il р и м е р 1. Сополимериэацию ТХБ с фторалкиловыми эфирами а -цианакриловой кислоты в массе проводят в присутствии инициаторов радикальной полимериэации: перекиси бел зоила (ПЕ . Пинитрила азоизомасляной кислоты (ДАК), дициклогексилпероксидикарбонэта (ЦПК), при 40-80 С в течение 2 — 10 ч, В стеклянную ампулу или трвхгорлую колбу с мешалкой, обратным холодильником и капилляром для инертного газа загружают 6,3 r ТХБ, 2,11 г фторпропила -цианакрилата (ФПЦ), 0,041 г ДАК, выде живают при 80 С 2 ч. Выход сополимера 3, 6 г (75ф,). По данным анализа íà F u CI состав сополимера ТХБ — ФПЦ 80:20, Приведенная вязкость в бензоле при 25 Cg= 2,2 дл/г.

Температура разложения 220 С.

Пример 2. Сополимериэацию ТХБ с фторэтил- а -цианакрилатом (ФЭЦ) проводят аналогично примеру 1, загружая 12,6 г

ТХБ, 7,16 г ФЭЦ, 0,16 г ЦПК, Реакцию проводят при перемешивании 10 ч при 40 С, Выход сополимера 16,8 r (85 ).

По элементному анализу на F u CI состав со полимера ТХБ — Ф Э Ц 68,97:31,03. П риведенная вязкость при 25 С в тетрагидрофуране - 1,35 дл/г. Температура разложения 180 С.

Пример 3. Сополимериэацию ТХБ с фторамил- а -цианакрилатом (ФАЦ) проводят аналогично примеру 1, загружая в колбу

9,45 г ТХБ, 6,22 r ФАЦ, 0,114 r ЦПК, выдерживают при 50 С 6 ч. Выход сополимера

6,27 г (50ф,). По данным элементного анализа íà F u Cl состав сополимера ТХБ — ФАЦ

49,75:50,25. Приведенная вязкость в тетрагидрофуране при 25 C - 0,95 дл/г. Температура разложения 220 С.

Пример 4. Сополимеризацию ТХБ с фторгептил- а -цианакрилатом (ФГЦ) проводят аналогично примеру 1, загружая в стеклянную ампулу 1,57 г ТХБ, 12,33 ФГЦ, 0,02 ПБ. Выдерживают при 80 С 3 ч, Выход сополимера 11,4 г (82 ). Поданным анализа на F u CI состав сополимера ТХБ — ФГЦ

52,36:47,64. Приведенная вязкость в нитрометане при 25 С g = 0,93 дл/г. Температура разложения 180 С.

Пример 5. Сополимеризацию ТХБ с фторалкил-а -цианакрилатами проводят в растворе в присутствии 1 мол. радикальных инициаторов при соотношении растворитель — мономер 4-8 моль/л в интервале

50-80 С в течение 4-10 ч, В качестве растворителей используют бензол, толуол, тетрагидрофуран.

В колбу с обратным холодильником, мешалкой и капилляром для ввода инертного газа загружают 4,22 г ФПЦ, 3,14 г ТХБ, 5,4 мл бензола, 0,11 г ЦПК, перемешивают при

50 С 1 час. Выход сополимера 3,31 г (45 ).

По данным анализа íà F u Cl состав сополимера ТХБ — ФПЦ 33:67. Приведенная вяэ1705327 кость при 25 С в тетрагидрофуране 0,45 дл/г. Температура разложения 170ОС.

Пример 6. Сополимериэацию проводят аналогично примеру 5, загружая 6,3 r

ТХБ, 7,16 ФЭЦ, 20 мл толуола, 0,13 г ДАК.

Перемешиваютпри75 С4ч. Выходсополимера 6,73 г(50 ). По данным анализа на F иС! состав сополимера ТХБ- ФЭ Ц56,5;43,5. П риведенная вязкость в тетрагидрофуране при

25ОС y - 0,65 дл/г. Температура разложения 170 С.

Пример 7. Сополимеризацию проводят аналогично примеру 5, загружая 6,25 мл толуола, 1,57 ТХБ, 16,44 г ФГЦ и 0,21 г ПБ.

Смесь перемешивают при 80 С 10ч. Выход сополимера 9 г (50 ). По данным анализа на

F u Cl состав сополимера ТХБ — ФГЦ

30,07:69,93. Приведенная вязкость в нитрометане при 25 С g - 0,35 дл/г. Температура разложения 160 С.

Пример 8. Сополимеризацию проводят аналогично примеру 5, загружая 11,1 мл толуола, 8,94 г ФПЦ, 1,57 г ТХБ, 0,08 г ДАК.

Смесь перемешивают при 80 С 4 ч, Выход сополимера 5,0 г (507.). По данным анализа на F u Cl состав сополимера ТХБ — ФПЦ

1:99. Температура разложения 165 С, 0,1 дл/г, Пример 9. Сополимеризацию ТХБ с

ФАЦ проводят в растворе согласно примеру

5, загружая в колбу 6,28 г ТХБ, 6,22 ФАЦ, 10 мл тетрагидрофурана и 0,172 г ЦПК. Смесь перемешивают при 40 С в течение 10 ч.

Выход сополимера 8,13 r (657), По данным анализа состав сополимера ТХБ — ФАЦ

68,97:31,03. Приведенная вязкость в бенэоле при 25 С - 0,55 дл/г. Температура разложения 150 С.

Приготовление клеевой композиции.

Пример 10. В полиэтиленовом флаконе при комнатной температуре смешивают

100 г бутил- а-цианакрилата с 1 г сополимера ТХБ — ФПЦ (пример 1), После растворения сополимера добавляют 20 г аэросила.

Склеиванию подвергают металлические образцы из дюралюминиевого сплава Д-16 размером 60х20х2 мм, Прочность определяют через 1 ч и через 24 ч после склеивания на разрывной машине P-05 при скорости движения нагружающего зажима 20 мм/мин. Результаты испытаний на сдвиг приведены в табл, 1. Склеиванию подвергают также стальные образцы типа "грибки".

Испытания на отрыв проводят на машине

PM-102 при скорости движения нагружающего зажима 10 мм/мин. Результаты испытаний на отрыв приведены в табл. 2.

Пример 11. В полиэтиленовом флаконе смешивают при комнатной температуре

100 r атил- а-цианакрилата с 20 г сополимера ТХБ — ФЭЦ (пример 2), После растворения сополимера добавляют 1 г аэросила.

Склеиванию подвергают стальные и дюралюминиевые образцы аналогично примеру

10. Испытания проводят через 24 ч, а также через 1 и 6 ч. Результаты испытаний представлены в табл. 1 и 2.

ll p H M 6 р 12. В llo/IN3TH/leHGBoM флаконе смешивают при комнатной температуре

100 г аллил- а -цианвкрилата с 3 г сополимерв ТХБ — ФАЦ (пример 3), после растворения сополимерв добавляют 1О г аэросила.

Склеиванию подвергают стальные и дюралюминиевыв образцы аналогично примеру

10. Испытания проводят через 1,6 и 24 ч.

Результаты испытаний приведены в табл. 1 и 2.

Пример 13. В полиэтиленовом флаконе смешивают при комнатной температуре

100 г атил- а -цианакрилата с 10 r сополимера ТХБ — ФГЦ (пример 4), после чего добавляют 5 г аэросила. Результаты испытаний, проведенных аналогично примеру 10, представлены в табл. 1 и 2.

Пример 14. В полиэтиленовом флаконе при комнатной температуре смешивают

100 г пропил- а-цианакрилата с 20 г сополимера ТХБ — ФПЦ (пример 5), после чего добавляют 10 г аэросила. Результаты испытаний, проведенных аналогично примеру

10, приведены в табл. 1 и 2.

Пример 15. В полиэтиленовом флаконе смешивают при комнатной температуре

100 г бутил- а-цианакрилата с 10 г сополимера ТХБ — ФЭЦ (пример 6), после чего добавляют 10 r аэросила. Результаты испытаний, проведенных аналогично примеру

10, представлены в табл, 1 и 2.

Пример 16. В полиэтиленовом флаконе при комнатной температуре смешивают

100 г фторпропил- а -цианакрилата с 1 г сополимера ТХБ — ФГЦ (пример 7), после чего добавляют 20 г аэросила. Результаты испытаний, проведенных аналогично примеру 10, представлены в табл. 1 и 2.

Пример 17, В полиэтиленовом флаконе при комнатной температуре смешивают

100 г этил- а -цианакрилата с 10 г сополимера ТХБ — ФПЦ (пример 8), после растворения сополимера добавляют 5 г аэросила.

Результаты испытаний, проведенных аналогично примеру 10, представлены в табл. 1 и

2, Пример 18. В полиэтиленовом флаконе при комнатной температуре смешивают

100 г фторпропил- а -цианакрилата с 20 г сополимера ТХБ — ФАЦ (пример 9), после растворения сополимера добавляют 5-r

1705327 аэросила. Результаты испытаний, проведенных аналогично примеру 10, представлены в табл. 1 и 2.

Пример 19. В полиэтиленовом флаконе при комнатной температуре смешивают

100 г атил- а -цианакрилата с 10 r сополимерз ТХБ — ФПЦ (пример 1), После растворения сополимера добавляют 1 г аэросила.

Результаты испытаний, проведенных аналогично примеру 10, представлены в табл. 1 и

2.

Пример 20. В полиэтиленовом флаконе при комнатной температуре смешивают

100 г фторпропил- а -цианакрилата с 25 г сополимера ТХБ — ФАЦ (пример 9), после растворения сополимера добавляют 0,5 г аэросила. Результаты испытаний, проведенных аналогично примеру 10, представлены в табл. 2.

Формула изобретения

Клеевая композиция, включающая эфир а -цианакриловой кислоты и сополимер

1,1,2-трихлорбутадиена-1,3, о т л и ч а ющ а я с я тем, что, с целью повышения адгезионной прочности при склеивании замасленных поверхностей и коррозионной стойкости, она содержит в качестве эфира а-цианакриловой кислоты эфир общей формулы СН2-C(CN)COOR, где R — СзН, СзНт, CaHg, СН?СН-СН2, СН2СГ?СЕ2Н, в качестве сополимера 1,1,2-трихлорбутадиена-1,3 со5 полимер 1,1,2-трихлорбутадиена-1,3 с фторалкил- а-цианакрилатом общей формулы

СМ

-сс1;сскн-сн- -сн-спк врос

1-20

1-20 где R1 — CHzCFg, CH2CF2CF2H, CHz(CFzQH, СН2(СР2)вН;

15 m - 1-80 мол.7ь; и - 20-99 мол.7ь;

k- гп+ и, с приведенной вязкостью в нитрометане, бензоле или тетрагидрофуране 0,1-2,2 дл/г

20 и дополнительно аэросил при следующем соотношении KoMIloHBHT08, мас.ч.:

Эфир- а-цианакриловой кислоты 100

Сополимер 1,1,2-трихлорбу25 тана-1,3 с фторалкил- а -цианакрилатом

Аэросил

1705327

3 ф

C=!,, О, О а3(<о с- про ф О

ooo

° Ф 0ЪМЪ з

z

Э Ф

О -" - а" ф (—

Lnoo ооо

Э

oLnLn Ln ОООО Л p) о

S с

1Р о

z о

Э ф, о, оал3(О Oim O ф ф» о ! % !

С%С Ln! CO !

Ln

C с

ICOI ВСЧС")С")О СЧnОВ л

Э ф

In CO rf С CO H С%4 О) %- С%) W С! С%Ъ ) р ф 0

Л с о

cOOcOecOOCuLn „ВГ-ОО „ал

Э в е с е e co сч Ln с сч

° % ° ° ° ° ° ф

% „%ф Ц) ЩЯе %»

СС Ф Й %Ф Ч о в

III

S с

ID

CCl о

М

С1

Ф

Ф

Е CC о s и

СС;

Ф а (Q о с о. л

Ф

X с 5 о а с = о и

CC л

S C1

=3 ф т

О С1

c c о о

Е с!

m u ф!

О С1

ООФ

*ФК х

U е о о

ОФ !О с

< з

tO

z !z o

Ф IO с е о а щ !о о о

СО !

%! О o ф о

С1 Т

< х

)(C1

m Ф

IXI о о а з

z o

Ф IO

С CII о а

CCI !О и о о

СО !-(!

z x

Ф аф л

Cl 1» оо ,„с о а ! о щ о*

S с о

Ф о аs о о

Ф М !

» Q

О й

%» C4 & Cl М) CO I CO О) "

З

z СОСО СОО о

° %» %» ° ° ° Ф и

Щ

Ф л S с z

Ф Ф

О с

Ф СС!

С аi

С Ф и ф

Ф о

z и о

О

z

ID о

Ф

Cl

CCl

Е

5 о о

Iо о

Х

CL о

1705327

Таблица 2

Сополимер по примеру

П е ел и очности п и авноме номот ыве Mila

Композиция по примеру

Обезжиренг.ая почерхность

Поверхность со следами дизельного масла

Поверхность со следами дизельного топлива

Че ез1ч

Че ез1ч Че езВч

Че езбч

Че ез1ч

Че ез Вч

Извес тный

20 (запредельное значение) 0,5

2,8

То же

То же

4,0

Разруш.

Составитель Г,Мишензникова

Техред M. Mîðãåíòaë Корректор М.Максимишинец

Редактор А.Огар

Заказ 170 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издвтеввский комбинат Патент, г, Ужгород, ув.Гегвринв, 101

11

12

13

14

16

17

18

13,0

12,0

17,6

22,7

20,8

21,7

7,3

22,7

9,5

14,0

12,9

17,7

18,0

19,1

28,4

32,5

24,5

14,3

23,9

13,9

18,5

22,5

6,7

7,5

2,7

9,8

6,2

7,8

5,3

5,0

5,2

5,4

Разруш.

10,2

13,0

12,9

10,0

9,8

13,5

5,9

9,5

9,5

10,5

3,2

3,5

6,5

2,4

2,5

В,3

6,4

2.5

2,9

3,2

6,7

Раз руш.

5,6

8,0

5,6

5,1

10,0

10,5

4,5

4,7

6,8

9,0

0,9