Чугун

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии и может быть использовано при производстве чугунных отливок. Цель изобретения - повышение контактной выносливости и ударно-усталоетной долговечности . Предложенный чугун, содержит , мас.%: С 2,1-2,6; Si 0,7-1,6; Мп 0,6-1,8; Сг 0,7-1,6; Ni 2,1-2,9} Си 0,2-1,5; Р 0,2-0,7; Но 2,05-3,3; Nb 0,03-0,6; нитриды титана 0,02-0,3; В 0,12-0,33; Zr 0,03-0,6; Се 0,03- 0,08; Fe остальное. Дополнительный ввод в состав предложенного чугуна Nb нитридов тирана, В, Zr и Се позволяет повысить контактную вынесливость в 1,09-1,1& раза и ударно-усталостную долговечность в 1,2-1,3 раза . 2 табл. г ten

СООЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 22 С 37/08

И 3333ИЯ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4822947/02 (22) 03.05.90 (46) 15,01.92. Бюл. М 2 (71) Производственное объединение нГомсельмаш" (72) Я.А.Гуревич, М.И.Карпенко, В. К Савченко, П.Г.Онищенко, Т.И.Соленова и Н.И.Андронова (53) 669.15.018.2(088.8) (56) Патент ЧССР И 210564, кл. С 22 С 37/10, 1982.

Авторское свидетельство СССР, 1г 981429, кл. С 22 С 37/10, 1982. (54) ЧУГУН (57) Изобретение относится к металлургии и может быть использовано при

ИзобреТение относится к металлургии., в частности к фосфористым чугунам с повышенной контактной выносливостью, Известен чугун, содержащий, мас.3:

Углерод 2,8-4,2

Кремний .2,0-3,8

Марганец 0,1-1,0

Сурьма 0,07-1,0

Фосфор 0,001-0,3

Сера 0,001-0,1

Железо Остальное

Глубина отбела чугуна 4 мм. Контактная выносливость низкая.

Известен фосфористый чугун следующего химического состава, мас.3:

Углерод 2,8-3,2

Кремний 1,2-1,7

Фосфор 0,2-0,6

Хром 0,2-0,6

„„Я0„„1705392 А 1

2 производстве чугунных отливок, Цель изобретения - повышение контактной выносливости и ударно-усталостной долговечности. Предложенный чугун, содержит, мас.ь: С 2,1-2,6; Si 0,7-1,6;

Nn 0,6-1,8; Cr 0,7-1,6; Ni 2,1-2,9;

Си 0,2-.1,5; P 0,2"0,7; Мо 2,05-3,3;

Nb 0,03-0,6; нитриды титана 0,02-0,3;

В 0,12-0,33; Zr 0,03-0,6; Се 0,030,08; Fe остальное. Дополнительный ввод в состав предложенного чугуна

Nb нитридов титана, В, Zr и Се позволяет повысить контактную выносли- вость в 1,09-1,1Ь раза и ударно-усталостную долговечность в 1,2-1,3 раза. 2 табл.

Марганец До 1,0

Сера До 0,1 Ф

Железо Остальное 3

Этот чугун имеет крупнозернистую структуру и нестабильные механические свойства. 1,И

Наиболее близким к предлагаемому является чугун следующего химического состава, мас.3:

Углерод 2,7-3,1

Кремний 0,3-0,6

Марганец 0,6-1,0

Хром 0,7-1,0

Никель

Фосфор 0,3-0,5 и

Медь 0,8-2, О

Молибден 0,3-0,6

Железо Остальное

Твердость чугуна, НРС 54-56, а износ - 0,387-0,41 г. При изготовлении

1705392

25 прокатных валков и других деталей оснастки отмечаются недостаточные характеристики твердости, хрупкой прочности и контактной выносливости. При оптимальном хиническом составе контактная выносливость не превышает

450-520 ИПа.

Цель изобретения - повышение контактной выносливости и ударно-усталостной долговечности.

Поставленная цель достигается тем, что фосфористый чугун, содержащий углерод, кремний, марганец, хром, никель, медь, молибден и железо, допол- 15 нительно содержит цирконий, ниобий, нитриды титана, бор и церий при следующем соотношении компонентов, идс,4:

Углерод 2,1-2,6

Кремний 0,7-1,6

Марганец 0,6-1,8

Хром 0,7-1,6

Никель 2,1-2 9

Медь 0,2-1,5

Фосфор 0,2-0,7

Молибден 2,05-3,3

Ниобий 0,2-1,2

Нитриды титана 0,02-0,3

Бор 0,12-0,33

Церий 0,03-0,08

Цирконий 0,03-0,6

Железо Остальное

Дополнительное введение нитридов титана в чугун оказывает модифициру- 35 ющее влияние, повышает дисперсность структуры и ударно-усталостную долговечность °

При увеличении их концентрации более верхних пределов увеличивается 40 неоднородность структуры, содержание неметаллических включений по границе зерен и снижаются механические свойства и термостойкость. При концентрации их менее 0,02 мас. 4 ударно-уста- 45 лостная долговечность и механические свойства недостаточны, Содержание углерода, марганца и кремния принято исходя из опыта производства фосфористого чугуна для отливок ответственного назначения, работающих в условиях термических ударов и высоких температур. Верхние концентрации углерода и кремния ограничены содержаниями, исключающими

55 образование свободногo графита в отливках и обеспечивающими повышенные пластические свойства при повышенных температурах. При увеличении концентрации марганца более верхнего предела увеличивается количество аустенита и перлита и снижаются пластические свойства чугуна. При снижении их концентрации менее нижних пределов повышается загрязненность металла сернистыми и другими неиеталлическими включениями и снижаются стабильность структуры и механические свойства, а также увеличивается склонность металла к хрупкочу разрушению и трещинам при териоциклировании, Медь измельчает структуру, повышая технологические свойства и ударноусталостную долговечность, но при концентрации не более 1,5 мас.В усиливается ликоация и снимаются свойства.

Бор введен для повышения однородности и стабильности структуры чугуна в отливках, измельчения структуры и повышения пластических и эксплуатационных свойств при высоких температурах. Нижний предел концентрации бора принят от содержания (0,12 мас,Ъ) при котором отиечается заиетное повышение термической стойкости и пластических свойств, и ограничен концентрацией (0,33 мас.3), выше которой увеличивается содержание неметаллических включений по границам зерен, что снижает ударную вязкость, удароустойчивость и ударно-усталостную долговечность.

Введение церия стабилизирует процесс модифицирования и повышает гомогенность чугуна в толстостенных отливках, измельчает структуру и повышает механические свойства и технологическая пластичность. При концентрации его до 0,03 мас.3 гомогенность чугуна в толстостенных отливках и его технологические и механические свойства недостаточны, а при концентрации более 0,08 мас,Ъ снижаются упруго-пластические свойства, трещиностойкость, технологическая пластичность и ударно-усталостная долговечность.

Никель легирует матрицу, повышает прочность, плотность, дисперсность и однородность структуры, технологические и пластические свойства в отливках, что обеспечивает стабильность упруго-пластических и эксплуатационных свойств. При концентрации до

2,1 мас.Ф легирующее влияние на ста- . бильность структуры и механические свойства проявляется слабо, а при

1705392 увеличении со .ержання н келя более

2,9 мас.Ф снижаются ударная вязкость, трещиностойкость и технологическая пластичность и долговечность.

Цирконий введен в высокопрочный чугун для снижения микропористости, повышения стабильности структуры в толстостенных отливках, механических, служебных и технологических свойств, При концентрации его до 0,03 мас.Ф однородность и дисперсность структуры чугуна в отливках и механические свойства недостаточны, а при повышения контактной выносливости и ударноотмечается снижение технологической пластичности, стойкости чугуна в условиях ударных нагрузок, жидкотекучести, трещиностойкости, что приводит 20 к уменьшению эксплуатационной стойкости деталей.

Дополнительное введение циркония стабилизирует дисперсность структуры, повышая удаРную вязкость, ударно"yc" 25 талостную долговечность и контактную

BblHocJlHBocTb. Его содержание начинает сказываться с концентрации

0,03 мас.ь, но при увеличении содержания его более 0,6 мас.ь повышается концентрация неметаллических включений по границам зерен и снижаются механические и эксплуатационные свойства чугуна.

Хром введен как поверхностно-активная добавка, усиливающая стабильность эффекта от легирования нитридами титана. При содержании его до

0,7 мас.ь эффект незначителен, а при увеличении содержания более 1,6 мас.3 40 снижается стабильность структуры, ухудшаются форма графита и технологические свойства, усложняется процесс получения заданных структуры и свойств.

Микролегирование ниобием в количестве 0,2-1,2 мас.Ф повышает трещиностойкость и механическую прочность, способствует повышению пластических свойств при высоких температурах. При концентрации его менее 0,2 мас.ь его влияние незначительное, а при концентрации более 1,2 мас.3 снижаются стабильность структуры, механические свойства, особенно при повышенных температурах, ударно-усталостная долговечность.

Пример. Опытные плавки чугунов доэвтектического состава проводили дуплекс-процессом вагранка - ду ова электрическая печь, и качестве шихтовых материалов испольэовали запредельный коксовый чугун, стальной пом, феррованадий, ферромарганец, феррониобий, ферромолибден и другие ферро" сплавы. При выпуске чугуна иэ вагранки температура металла составляла

1400-1420 С. Перегрев расплава в дуговой электропечи - 1480-1500 С.

Присадку ферромолибдена ФИо2, феррохрома ФХ800, никеля, феррониобия

ФН 660 и ферромарганца ФМн75 (ГОСТ

4755-80) производили в электропечь, ферроцирконий, ферросиликониобий

ФСН630 (ТУ 14-141"90-86) v медь М1 (ГОСТ 859-78), ферроцерий и измельченные брикеты нитридов - в литейные ковши при выпуске B них расплава иэ печи, Нитриды титана вводили в раздаточные литейные ковши емкостью 2 т при

1430-1460 С, а ферроцерий - в разливочные ковши. Заливку модифицированного чугуна для получения технологических проб, -16 мм образцов и отливок кронштейнов, ступиц и вилок производили на напольном литейном конвейере в сырые песчано-глинистые формы. Температура заливки 1390-14 10 С .

Для получения чугуна отливки подцергают термообработке с проведением

1 стадии графитиэации при 960-980 С, 2 стадии - при 660-680 С в течение

3,5-4 ч и иэотермической выдержке при 370-410 С.

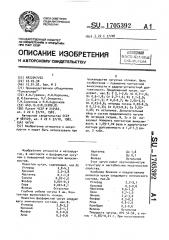

В табл, 1 приведены химические составы чугунов; в табл. 2 - механические свойства и ударно-усталостная долговечность.

Формула изобретения

Чугун, содержащий углерод, кремний марганец, хром, никель, медь, фосфор молибден и железо, о т л и ч а юшийся тем, что, с целью повышения контактной выносливости и ударно-усталостной долговечности, ондополнительно содержит ниобий, нитриды тиI тана, бор, цирконий,.и церий при следующем соотношении компонентов,мас.ь:

Углерод 2,1-2,6

Кремний 0,7-1,6

Марганец 0,6-1,8

Хром 0,7-1,6

Никель 2,1-2 9

Медь 0,2-1,5

1705392

0,12-0,33

0,03-0,6

0 03-0,08

Остальное

Бор

Цирконий

Церий

Железо

Фосфор

Молибден

Ниобий

Нитриды титана

0,2-0,7

2,05-3,3

0,03-0,6

0,02-0,3

Та бли ца 1

1 I 1 мас. ь, в составе

Компоненты

3 j ц 5

1(иэв.) 2

2,4 2,6 2,0

0,9 1,6 0,6

1,1 18 04

0,35 0,6 0,02

2,81 3,3 1,62

0,50 1,2 0,10

0,20 0,33 0,01

3,0

1,7

1,9

0,9

3,6

2,0

0,44

2,9 2,1

0,5 0,7

0,8 0,6

0,03

0,6 2,05

0,20

0,02 0,12

0,34

0 9

0,09

3,о

1,7

1,8

Ост.

0,17 0,30 0,01

05 07 О1

0,05 0,08 0,01

25 2i9 15

0,8 1,5 0,1

1,4 1,6 0,1

Ост. Ост. Ост.

0,02

0,5 0,2

0,02

2,9 2,1

1,4 0,2

10 0,7

Ост. Ост °

Т а б л и ц а 2

Пока за тели

Трещиностойкость, см

Ударная вязкость

Дж/смз 61

Износ при сухом трении, г/мин 0,010

Ударно-усталостная долговечность тыс, цик лов

Удароустойчи7,1 4,2 5

5,2 9

68 63 56

71

6,5 7,8 8,5 8,2 6,6 5,9 вость тыс, циклов

Контактная выносли вость,МПа 650

Эксплуатационная стойкостьр ч 1560

10,2 12,5 12,2 12,1 9,2 7,5

Углерод

Кремний

Марганец

Цирконий

Молибден

Ниобий

Бор

Нитриды титана

Фосфор

Церий

Никель

Медь

Хром

Железо

Свойства чугунов состава

0007 0008 0002 0016 003

712 758 747 661 635

1620 1696 1635 1410 1020