Чугун

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии , в частности к износостойким л. чугунам. Цель изобретения - повышение эксплуатационных свойств. Чугун, содержащий углерод, кремний, марганец, хром, никель, молибден, алюминий, медь, олово, кальций и железо, дополнительно содержит церий, карбонитриды титана, нитриды ниобия и лантан при следующем соотношении компонентов, мас.%: углерод 3,4-3,8; кремний 2,4- 2,8; марганец 0,8-1,5; хром 0,3-0,7; никель 0,6-1,3; молибден 0,2-0,8; алюминий 0,1-0,4; медь 0,1-0,8; олово 0,002-0,015; церий 0,02-0,08; карбонитриды титана 0,02-0,25; кальций 0,02-0,05; нитриды ниобия 0,03-0,1; лантан 0,02-0,07; железо остальное. 2 табл. 8 СО

СОЮЗ СООЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

;Б1У Х2ЫЗ9

Ц1) g С 22 С 37/10, ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЭОБРЕТЕНИЯМ И ОТНРЫЩЩМ

ПРИ ГКНТ СССР

К А BTOPCHOMV СВИДЕТЕЛЬСTВУ (21) 4804488/02

1 (22) 19.03.90 (46) 15.01.92. Бюл, и 2 (71) Всесоюзный заочный политехнический институт (72) Б.К,Святкин, М.И.Карпенко, А.М.Цейтлин, М,Б.Егорова и С.М.Бадюкова (53) 669.15-196(088.8) (56) Авторское свидетельство СССР

Н 707987, кл. С 22 С 37/08, 1980.

Авторское свидетельство СССР

Н 926057, >ca. С 22 С 37/10, 1980. (54) ЧУГУН (57) Изобретение относится к металлургии, в частности к износостойким

Изобретение относится к изысканию серых износостойких чугунов, работа-. ющих в условиях износа и сложнонапряженного состояния, в частности для изготовления цилиндров и втулок двигате ей внутреннего сгорания с повывенк .й эксплуатационной стойкостью.

Известен чугун, содержащий, мас.Ф:

Углерод 2,8-3,8

Кремний Qo 0,9

Марганец До 0„9

Хром 0,25-5,0

Молибден 0,30-5,0

Медь До 0,5

Фосфор 0,1-1,0

Сера 0,01-0,1

Алюминий 2,5-4,0

Железо Остальное

2 чугунам. Цель изобретения - повышение эксплуатационных свойств. Чугун, содержащий углерод, кремний, марганец, хром, никель, молибден, алюминий, медь, олово, кальций и железо, дополнительно содержит церий, карбонитриды титана, нитриды ниобия и лантан при следующем соотношении компонентов, мас.3: углерод 3,4-3,8; кремний 2,42,8; марганец 0,8"1,5; хром 0,3-0,7; никель 0,6-1,3; молибден 0,2-0,8; алюминий 0,1-0,4; медь 0,1-0,8; олово

0 002-0,015; церий 0,02-0,08; карбонитриды титана 0,02-0,25; кальций

0,02-0,05; нитриды ниобия 0,03"0,1; лантан 0,02-0,07; железо остальное.

2 табл.

Этот чугун имеет повышенный отбел низкие пластические свойства, демпфирующую способность и эксплуатационную стойкость.

Известен также чугун следующего химического состава, мас.Ф:

Углерод 1,8-2,5

Кремний 0,4-0,6

Марганец 5,0-10,0

Никель 0,1-2,0

Хром 0,5-2,0

Ванадий 0,2-0,4

Титан 0,03-0,1

Железо Остальное

Известный чугун обладает недостаточной стабильностью механических и эксплуатационных свойств.

25

3,4-3,8

2,4-2,8

0,8-1,5

0,3 0,7

0,6-1,3

0,2-0,8

0,2-0,8

0,1-0,4

0,02-0,08

0,002-0,015

0,02-0,05

Углерод

Кремний

Иарганец

Хром

Никель

Иедь

Иолибден

Алюминий

Церий

Олово

Кальций

Карбонитриды титана

Нитриды ниобия

Лантан

Железо

50

0,02-0,25

0,03-0,10

0,02-0,07

Остальное

17053

Наиболее близким к предлагаемому лвллется чугун, содержащий, мас.ь:

Углерод 2,7-3,2

Кремний 1,2-2,0

Иарганец 0,7-1,2

Хром 0,3 0,5

Никель 0,6-1,2

Иолибден 0,3-0,6

Фосфор 0,02-0,15

Иедь 0,30-1,2

Кальций 0,01-0,08

Олово 0,02-0,1

Алюминий 0,05-0,4

Железо Остальное

Физико-механические свойства этого чугуна следующие:

Предел прочности при изгибе, ИПа 840-930

Предел коррозионной усталости, ИПа 315-375

Износ, мг/100 ч 51,2-61,4

Демпфирующая способность 51,0-60

Кавитационноэксплуатационная стойкость, ч 63-75

Недостатками этого чугуна являются низкие эксплуатационные свойства в условиях кавитации, сложнонапряжен30 ного состояния и износа.

Цель изобретения - повышение эксплуатационных свойств.

Поставленная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, хром, молибден, медь, никель, алюминий, фосфор, олово, кальций и железо, дополнительно содержит редкоземельные металлы, карбонит10 риды титана и нитриды ниобия при следующем соотношении компонентов, мас.Ф:

Выбор r различных пределов компонентов обусловлен следующим образом. дополнительное введение редкоземельных металлов (церия 0,02-0,08 мас.4 и лантана 0,02-0,07 мас. ) обусловлено их высокой химической и модифицирующей способностью, способностью упрочнять матрицу, измельчать структуру, улучшать форму графита и повышать механические и эксплуатационные свойства. При этом лантан в большей степени влияет на упругопластические свойства и демпфирующую способность, а церий упрочняет матрицу, повышает задиростойкость, износостойкость и эксплуатационные свойства. При увеличении их концентрации выше верхних пределов повышаются угар и отбел чугуна и снижается стабильность демпфирующей способности и эксплуатационных свойств.

При концентрации церия до 0,02 мас.1 и лантана до 0,02 мас.4 их модифицирующий и стабилизирующий эффект недостаточен,а механические и эксплуатационные свойства чугуна низкие.

Карбонитриды титана снижают отбел, ускоряют процессы графитизации и бейнитного превращения, измельчают структуру и повышают демпфирующую способность и эксплуатационные свойства.

При введении их в количестве до

0,02 мас.ь измельчение структуры и повышение механических и эксплуатационных свойств незначительно, а при повышении концентрации их более 0,25 мас.е снижаются однородность структуры, механические и эксплуатационные свойства.

Введение нитридов ниобия обусловлено его высоким микролегирующим влиянием на структуру при стабилизации упругопластических и эксплуатационных свойств. Их влияние начинает сказываться с концентрации 0,03 мас,Ъ, а при увеличении содержания нитридов ниобия более 0,1 мас.3 возрастает количество неметаллических включений по границам зерен и снижаются упругопластические и эксплуатационные свойства.

Кальций вводят как эффективный модификатор, очищающий границы зерен от неметаллических включений и повышающий стабильность структуры и эксплуатационных свойств. Верхний предел концентрации кальция обусловлен ограниченной растворимостью его в перлите, а при концентрации его до

1705396

0,02 мас.Ф модифицирующий эффект недостаточен.

Введение в чугун 0,3-0,7 мас.Ф хрома и 0,002-0,015 мас.Ф олова микролегирует структуру, улучшает распределения графита и неметаллических включений, повышает плотность чугуна и сопротивляемость износу и воздействию кавитации, что повышает эксплуата-10 ционные свойства. Иикролегирующев влияние начинает сказываться с концентрации 0,3 мас.Ф хрома и 0,002 мас.Ф олова. При увеличении их содержания выше верхних пределов увеличивается 15 отбел и снижаются упругопластические и эксплуатационные свойства.

Содержание основных компонентов (углерод 3,4-3,8 мас.Ф, кремний 2,42,8 мас,Ф и марганец 0,8-1,5 мас.Ф) 20 определены экспериментально с учетом практики производства износостойких чугунов с повышенными характеристиками кавитационной стойкости и денифирующей способности. Увеличение их содержания выше верхних пределов снижает однородность структуры и стабиль" ность механических и эксплуатационных свойств. При их концентрации менее нижних пределов ухудшается процесс 30 графитизации и снижаются характеристики демпфирующей способности, пластических и эксплуатационных свойств.

При уменьшении содержания углерода менее 3,4 мас.3 и кремния менее

2,4 мас.Ф и увеличении концентрации марганца более 1,5 мас.Ф и хрома более 0,7 мас.3 значительно увеличивается отбел, в структуре выделяются участки цементита при литье в кокиль и 10 снижаются механические и эксплуатационные свойства, стабильность структуры и свойств. фосфор исключен из состава чугуна, так как он снижает стабильность струк- i5 туры и демпфирующую способность, npe" дел выносливости при изгибе и пластические свойства °

Нолибден (0,2-.0,8 мас.3), медь (0,2-0,8 мас.Ф) и никель (0,6"

1,3 мас.4) уирочняют металлическую основу и повышают механичЕские свойства и кавитационно-эксплуатационную стойкость. Увеличение содержания этих ле" гирующих компонентов выше верхних пределов снижает однородность структуры, демпфирующую способность и эксплуатационную стойкость. При концентрацИи их менее нижних пределов упрочнение металлической основы и повышение износостойкости и эксплуатационных свойств недостаточны.

Введение в расплав алюминия основано на его высоком сродстве к кислороду и сере и эффективном микролегирующем влиянии, стабилизирующем физико-механические и эксплуатационHbl8 с8оНсТеа. Его нижний предел (0,1 мас.Ф) обусловлен заметным повышением стабильности структуры, механических и эксплуатационных свойств, начиная с этой концентрации. При увеличении концентрации алюминия более

0,4 мас.3 увеличивается содержание неметаллических включений в структуре и снижаются пластические и эксплуатационные свойства.

Чугун выплавляют в открытых индукI ционных печах. В качестве шихтовых материалов используют стальной лом, бой электродов, стружку, литейные чу" гуны, брикеты нитридов ниобия и карбонитридов титана, ферросплавы, микролегирующие и модифицирующие присадки. ферромолибден, никель и феррохром вводят в электропечь,а измельченные брикеты нитридов ниобия и карбонитридов титана, ферроцерий, олово, лантан и другив модифицирующие добав ки - в ковш при выпуске чугуна с температурой 1480-1500 С.

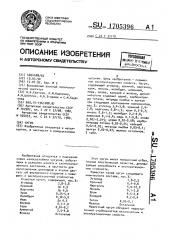

В табл. 1 приведены химические составы чугунов опытных плавок.

Отливки втулок цилиндров производят способом литья в кокиль, а образцы для механических испытаний - в песчано-глинистые литейные формы. Отливки и образцы подвергают термической обработке - изотермической выдержке при 350-410 С.

В табл. 2 приведены механические и эксплуатационные свойства.

Предел прочности при изгибе, предел коррозионной усталости и демпфирующую способность определяют на образцах, вырезанных из пробных отли- . вок согласно ГОСТ 7293-85, а эксплуатационная стойкость при кавитации и износостойкость - на чугунах, отлитых в кокиль. Величину отбела определяют на клиновых пробах.

Как видно из табл. 2, предлагаемый чугун обладает более высокими показателями эксплуатационной стойкости при кавитации, износостойкости и демофирующей способности, чем известный.

1705396

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, хром, никель, молибден, алюминий, медь, олово, кальций и железо, отличающийся тем, 5 что, с целью повышения эксплуатационных свойств, он дополнительно содержит церий, карбонитриды титана, нитриды ниобия и лантан при следующем соот- О ношении компонентов, мас.ь:

Углерод 3,4-3,8

Кремний 2,4-2,8

Марганец 0,8-1,5

Хром

Никель

Молибден

Алюминий

Медь

Олово

Кальций

Церий

Карбонитриды титана

Нитриды ниобия

Лантан

Железо

О, 3-0,7

0,6-1,3

9,2-0,8

0,1-0,4

0,2-0,8

0,002-0,015

0,02-0,05

0,02-0,08

0,02-0,25

0,03-0,1

0,02-0,07

Остальное

Т а блица 1

I.

J J„

Содержание компонентов, мас., в чугуне

Компоненты известпредлагаемом ном

2 6

0,3

0,12

0,09

0,1

Остальное

0,01.

0,02

0,01

0,01

Остальное

0,25

О,!

0,05

0,07

Остальное

0,2

0,06

0,03

0,05

Остальное .

0,02

0,03

0,02

0,02

Остальное

0,08

0,12

Остальное

Таблица 2

Чугун

)" 1

Свойства

1 ) 2 ) 3 5 j 6

Предел прочности при изгибе, МПа 926

Стрела прогиба, мм 3,6

Износ, мг/100 ч 52

Демпфирующая способность 60

Эксплуатационная стойкость при кавитации, 1088 1136 1098 948 968

10,6 11,8 11,5 5,4 8,0

22,1 20,2 20,6 46,3 38,2

94 91 68 85

Углерод

Кремний

Марганец

Хром

Никель

Медь

Молибден

Алюминий

Олово

Церий

Карбонитриды титана

Нитриды ниобия

Кальций

Фосфор

Лантан

Железо

3,0

1,2

0,8

0,5

1,1

О 3

0,6

0,4

0,08

3,4

2,4

0,8

0,3

0,6

0,2

0,2

0,1

0,002

0,02

3,6

2,7

1,2

0,5

0,9

0,3

0,5

0 3

0,005

0,05

3,8

2,8

1,5

0,7

1 3

0,8

0,8

0,4

0,015

0,08

2,6

2,1

0,6

0,2

0,5

0,1

0,05

0,05

0,001

0,01

4,0

3,2

1,8

0,8

1,5

1,0

1,1

0,6

0,06

0,09

1705396

ПРодолжение табл. 2.

Чугун

Свойства

Составитель Б.Святкин

Текред Л.Олийнык

Редактор Т.Лазоренко

Корректор H.Ñàìáîðñêàÿ

Заказ 173 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Иосква, Ж-35, Раувская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарнна,101

J ч

Коэффициент износостойкости

Предел усталости, ИПа

3,2 11,8 12,6 12,2 3,8 9,8

372 672 708 702 378 565