Способ химического оксидирования стали

Иллюстрации

Показать всеРеферат

Изобретение относится к химической обработке поверхности, в частности к оксидированию (чернению)f и может быть использовано при получении коррозионностойких покрытий на стальной поверхности в машиностроении и других отраслях промышленности. Цель изобретения - повышение работо-к способности раствора оксидирования и коррозионной стойкости покрытия чза счет увеличения его толщины и снижения пористости. Способ включает очистку поверхности от жировых и окисных загрязнений, обработку в растворе роданида калия 5-.Ю v/л в течение 1- 2 мин, оксидирование в растворе, содержащем , г/л: натрий едкий 50-500; натрий азотнокислый 120-160; натрий хлористый 10-15; тринатрий фосфат (гидрат) 50-100;, калий роданистый 5-Ю, при температуре 122-135°С в течение 10-20 мин. Указанная цель достигается за счет того, что непосредственно перед оксидированием проводят обработку в растворе роданида калия 5-Ю г/л в течение 1-2 мин, а раствор оксидирования дополнительно содержит натрий хлористый 10-15 г/л и роданид калия в таком же количестве. 2 табл. 3 СП

СОЮЗ СОЕЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (Sl)S С 23 С 22/14 22/84

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

450-500

Едкий натрий

Азотнокислый натрий

Хлористый натрий

Тринатрийфосфат (гидрат)

Роданистый калий при 122-133 С в течение

Результаты испытаний в табл. 1 и 2.

120-160

10-15

50-100

5-10

10-20 мин. представлены

ГОСУДАРСТНЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPbfTHRM

ПРИ ГКНТ СССР (21) 4677480/02 (22) 11.04.89 (46) 15.01.92. Бюл. N 2. (71) Рижское производственное обьединение "ВЭФ" им. B.È.Ëeíèíà (72) И.М.Земянкевич, К.D.Íèêîëàåíêî, А,Д.Прауде, Л.А.Баранова и Б.Э.Либерт (53) 621.793.5(088.8) (56) Заявка Японии и 56-14154, кл. C 23 F 7/04, 1977 °

ГОСТ 9.305-84, с. 128-131.

Патент США Ь 3717510, кл. C 23 F 7/24, 1983. (54) СПОСОБ ХИМИЧЕСКОГО ОКСИДИРО8АНИЯ

СТАЛИ (57) Изобретение относится к химической обработке поверхности, в частности к оксидированию (чернению), и может быть использовано при получении коррозионностойких покрытий на стальной поверхности в машиностроении и других Отраслях промышленности.

Изобретение относится к нанесению защитных покрытий, в частности оксидных, и может быть использовано при чернении стали в машиностроении и других отраслях промышленности.

Цель изобретения - повышение работоспособности раствора оксидирования и коррозионной стойкости покрытия за счет увеличения его толщины и сниженил пористости.

Способ химического оксидирования (чернения) стали включает очистку поверхности от жировых и окисных за-1 грязнений, обработку в растворе ро„,SUÄÄ 1705404 А ) 2

Цель изобретения - повышение работ способности раствора оксидирования и коррозионной стойкости покрытия за счет увеличения его толщины и снижения пористости. Способ включает очистку поверхности от жировых и окисных загрязнений, обработку в растворе роданида калия 5-.10 1г/л в течение 12 мин, оксидирование в растворе, содержащем, г/л: натрий едкий 450-500; натрий азотнокислый 120-160; натрий хлористый 10-15; тринатрий фосфат (гидрат) 50-100, калий роданистый

5-10, при температуре 122-135OС в течение 10-20 мин. Указанная цель достигается за счет того, что непосредственно перед оксидированием проводят обработку в растворе роданида калия

5-10 г/л в те ение 1-2 мин, а раствор оксидирования дополнительно со- С, держит натрий хлористый 10-15 г/л и роданид калия в таком же количестве. 3

2 табл. данида калия 5-10 г/л в течение 12 мин, оксидирование в растворе, со» держащем, г/л:

1705404

Испытания проводились на образцах из стали марки 65 Г-0,3 мм в с площадью 1 дм . Наносимые химические окисные покрытия перед проведением испытаний не ожиривались. При увели5 чении времени оксидирования увеличивается толщина химического окисного покрытия, но появляется существенная неоднородность по составу, что вызывает в производстве "мажущийся верхний слой", под которым имеется стабильная окисная пленка, повторяющая рельеф поверхности. Исследования толщины покрытия были проведены с ис- 15 пользованием прибора ПМТ-30 с прецизионным нагруэочным устройством, микроскопом ИБ-4-6 и "НЕОФОТ"-2".

С целью продления работоспособности раствора и увеличения съема покрываемой поверхности с 1 л раствора, а также снижения пористости и увеличения толщины покрытия детали перед процессом нанесения окисного покрытия, после очистки поверхности обрабатываются в водном растворе калия роданистого 5-10 г/л в течение

1-2 мин при температуре помещения.

После обработки в растворе калия роданистого детали загружаются непо.средственно в ванну оксидирования беэ промежуточной промывки в воде.

Содержание компонентов химическо" го раствора оксидирования определены, исходя из их полезности и влияния на характеристики получаемого покрытия, режим его нанесения един для всех марок сталей. Максимальное содержание едкого натрия 500 г/л, так как при большем содержании повышается температура кипения, происходит рост

40 толщины пленки, но снижаются ее защитные свойства, ухудшается внешний вид из-за рыхлости осадка, едино для сталей всех марок.

Минимальное содержание едкого нат45 рия 450 г/л, так как при более низком содержании понижается температура кипения, понижается толщина окисной пленки, ухудшаются защитные свойства.

Увеличение содержания окислителя (азотнакислого натрия) приводит к увеличению скорости образования оксидной пленки небольшой толщины, а уменьшение - к образованию пористого покрытия.

Максимальное содержание тринатрийфосфата гидрата 100 г/л, увеличение его не целесообразно, так как не да ет улучшение необходимого эффекта, т.е. закрытия пор в окисном покрытии, и увеличивает мажущийся слой на окисной пленке.

Максимальное содержание хлористого натрия 15 г/л, вводимое для стабилизации цвета пленки, более высокое содержание не целесообразно, так как никаких изменений не дает.

Содержание хлористого натрия

10 г/л требует увеличения времени оксидирования.

Количество роданистого калия обес печивает комплексацию в растворе окислов железа и повышает работоспособность раствора.

Все лабораторные и производственные испытания производились на образцах из различных марок сталей беэ дополнительного ожиривания образцов после нанесения окисного покрытия.

Образцы в лабораторных условиях для проведения испытаний покрывались иэ раствора объемом 1,5-2 л в кварцевом стакане. Образцы для покрытия завешивались на проволоке поштучно.

В производствейных условиях испытания производились на участке оксидирования черных металлов на четырех ваннах оксидирования с рабочим объемом 20 л каждая.

Предлагаемый способ химического оксидирования (чернения) обеспечивает универсальность способа, так как он дает воэможность наносить оксидныв покрытия на детали различных марок сталей в одном технологическом режиме, увеличение корроэионной стойкости оксидных покрытий эа счет повышения толщины и снижения пористости, при этом толщина окисной пленки возрастает в несколько раэ и поддается определению, снижение расхода материалов, энергоемкости способа и себестоимости наносимого покрытия, а также повншение работоспособности раствора и повышение пропускной способности участка оксидирования.

Формула и э о б р е т е н и я

Способ химического оксидирования стали, включающий очистку поверхности от жировых и окисных пленок и оксидирование в растворе, содержащем едкий натрий, тринатрийфосфат (гидрат) и азотнокислый натрий, о т л ич а ю шийся тем, что, с целью

1705404

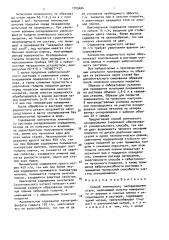

Таблица 1

Сравнительные испытания различных растворов химического оксилирования, технологичность использования, качество наносимого покрытия

Показатели Аналог

Прото тип

Ниже миним, Предлагаемый раствор

Оптимум

Нинимум

Выше максимума

Наксимум

425 450 475 500 525

100 120 140 160 180

650 600

225 75

200

75 !00 125

12,5 15 17,5

75 10 125

25 50

7,5 10

2,5 5

122 125 1)2 1 Я 1 8

15 15!

122 12) 1 2 Д5 1)8

15 15 15

140 .50!

22 125 132 135 138

15 15 15

150 е

4.

0 5 0 5 (0,5 0 5-1 1-1 5 1,0-1,5 1,0-1,5

Ф повышения работоспособности раствора оксидирования и корроэионной стойкости покрытия за счет увеличения его толщины и снижения пористости, раствор дополнительно содержит хлористый натрий и роданид калия при следующем соотношении компонентов, г/л:

Едкий натрий 450-500

Азотнокислый натрий 120-160

Содержание компонентов, мас.Ф:

Едкий натрий

Азотнокислый натрий

Аэотистокислый натрий

Натрий фосфорнокислый трехзамещенный гидрат

Хлористый натрий 9

Цианистый калий 15

Роданистый калий

Режим Т С/время, мин

Сталь высокоуглеродистая (углерод 0,62-0,74) образцы: сталь 142

65Г, У!0 и др. 17

2. Сталь среднеуглеродистая (углерод 0,4-0,5 ) образцы: .сталь 142 . 45 и др. 27 3. Стали низкоуглеродистые (углерод 0,05-0,121)

Образцы: сталь !42 трансформатор- 42 ная и др.

Контроль защитных свойств металлических неорганических покрытий: ГОСТ

9.302-79, мин

Сталь высокоуглеродистая (см.l)

Тринатрийфосфат (гидрат) 50-!00

Хлористый натрий 101 15

5 Роданистый калий 5-10 о обработку ведут при !22-135 С в течение 10-20 мин, а непосредственно перед оксидированием производят обработку в растворе роданида калия 510 10 г/л в течение 1-2 мин.

1705404

Продолжение табл. 1

I 1

Показатели

Аналог

Прото тип

Предлагаемый раствор

Ниже Минимум Опти- Максиминим. мум мум

Выше максимума

Сталь среднеуглеродистая (см, 2)

Сталь ниэкоуглеродистая (см. 3)

Внешний вид покрытия контрольных образцов по

1, 2, 3, (OCT

9..301-86

1,0 0,5 СО 5 0,5-1 1-3 1-3

0,5 0,5 (0,5 0,5" 1 1-2 1-2 1-2

Соответствует на всех образцах для всех марок сталей 1, 2, 3

На образцах мажущаяся пленка поверх окисного покрытия.

Таблиц ° 2

Сравнительные испытания химических окисных покрытий наносимых испытуемых растворов при оптимальном составе

Прототип Предлагаемый

3 1 2 3

Аналог

Показатели Т ).

1 2

15 20 10 15 20

10 15 20

Время выдержки,мнн

Толькина окисного покрытия (пленки), мкм

Ло 0,5 0,5-1 1-1,5 2-2,5 2,5-3

0,5"1 йо 0,5 0,5

Отсутствие ро а плот зовых точек HoR пленке мажущийся налет

Отсутствие розовых точек

Единичные

Розовые точки

PO SOB a кромки среза, единичные точки на поверхности

Отсутствие розовых точек

Составитель Н.Рыгалина

P актор Т.Лаэоренко Техред 31.С1лцдиык Корректор " ° Самборская едактор еее ееее

Заказ 173 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, 3-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, II II Г ина 191

Качество окисного покрытия (пленки) при выдержке в растворе: медь сернокислая

20 г/л в течение

0,5 мин по ГОСТ

9.302-79

He Ohреде- . ляется

Розовые кромки среза, единичные точки на поверхности