Катализатор для окисления бутана в малеиновый ангидрид и способ его приготовления

Иллюстрации

Показать всеРеферат

Изобретение касается, каталитической химии, в частности катализатора для окисления бутана в малеиновый ангидрид, что может быть использовано в соответствующем производстве . Цель - повышение избирательности катализатора. Его готовят реакцией с фосфорной кислотой в среде безводного изобутанола с последующим добавлением LiCl, порошкообразного железа и хлористого гексагидрата железя, обработкой безводным НС1, сушкой , обжигом и кальцинированием предшественника катализатора. Кальцинирование ведут нагреванием в токе сухого воздуха при температуре до 250еС в течение 3 u с последующим добавлением в поток сухого воздуха 1,8 об. воды, повышением температуры ро 280 С со скоростью 3 С/ч, добавлением в лоток сухого воздуха 0,6 мас.Ј н-бута- , повышением томпеоатуры дс 00 С и выдерживанием при ней в течение 6 м. В этом случае состав катализатора отвечает эмпирической ф-ле t V2. «..ОСМЗ-О.ООЗЗ О 0°5V Г|П6 Х число атомов кислород, удовлетворяющее валентности входящих элементов, приием атомное соотношение лития и железа (М-1 09,М : 1 00. Новый катализатор обеспечивает более высокие степень конверсии бутана (до 78,9%)-, избирательность (65,8%) и выход целевого продукта (до ). 2 с.п. ф-лы 1 табл. i (Л С о О) со J OS

СОЮЗ СОВЕТСжИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ его прия следу100>-ная ную кол" термометнержавеГОСУДАРСТВЕННЬ1Й НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ fHHT СССР (21) 4028340/04 (22) 27,10.86 (31) 791655; 791977 (32) 28.10.85 (33) (46) 15.01.92. Бюл. Ь 2 (7 l) Монсанто Компани (US) (72) Виктория Мари Франчетти и Роберт Р . Кеппель (US) (53) 66.,97. 3(088.8) (56) Патент США Ю 4382876, кл. В 01 J 27/14, опублик, 1981.

Европейс:ий пате-т И 0151912, В 01 2;, 18, -уб;,;. 1984.

Патент С А <, 45;5523 кл, В 0 J 27/14, опублик. 1985, (.54) КАТАЛИЗАТОР . 1ЛЯ ОКИСЛЕНИЯ БУТАНА

B МАЛЕИНОВЬ|Г1 АНГИ.",РИД И СПОСОБ ЕГО

ПРИГОТОВlEHVR (57) Изобретение касается каталитической химии, в частности катализатора для окисле<ия бутана в малеиновый ангидрид, что может быть использовано в соответствующем производстве. Цель — ncвышение избирательности катализатора. Его готовят реакцией

Ч О с Фосфорной< кислотой в среде

Изобретение относится к катализаторам, содержащим фосфор, ванадий и кислород, а также железо и литий в качестве промоторов, для окисления бутана в малеиновый ангидрид, Целью изобретения является повышение избирательности катализатора за счет определенн го атомного соотношения литий:железо в его составе, а (51)5 В 01 J 27/198, 23/04, 3//00, C 07 D 307/60

2 безводного изобутанола с последующим добавлением LiC1, порошкообраэного железа и хлористого гексагидрата железа, обработкой безводным НС1 сушкой, обжигом и кальцинированием предшественника катализатора. Кальцини- рование ведут нагреванием в токе су с хого воздуха при температуре до 250 С в течение 3 ч с последующим добавлением в поток сухого воздуха 1,8 ob,Ô о воды, повышением температуры до 280 С о со скоростью 3 C/÷, добавлением в по,QK сухого воздуха 0,6 мас.< н-бута1 а, повышением т мпесатуры Лс < ОС еыдерживанием при ней в течеие

6 <. В этом сгучае состав катализатора отвечает э<ч<ри вской Ф-ле

<Е <, 00i <3-00033 O 003 чисго атомов кислорода, у;,овлетвор.=ющее валентности входящих элементов, пр <чем атомное соотношение лития и железа (44-109,4):100. Новый катализатор обеспечивает более высокие степень конверсии бутана (до 78,94)., избирательность (69,81) и выход целевого продукта (до 54,5<). 2 с.п. ф-лы

1 табл. также определенного способа готовления.

Изобретение иллюстрируетс ющими примерами.

Пример 1. а) Ортофосфорная кислота

В четырехгорлую круглодон бу емкостью 3 л, снабженную ром и лопастной мешалкой из

1706376 ющей стали, помещают 901,8 r (7,87 моль) 85,5 -ной ортсх, )осфорной (фосфорной) кислоты (Н РО ). Включают мешалку, затем к фосфорной кисло- 5 те добавляют 343,4 г (2,42 моль) пятиокиси фосФора (Р О ), что вызывает экэотермическую реакцию и повышение температуры до 150 С во время расто ворения пятиокиси фосфора. Полученный раствор перемешивают еще 20 мин при повышенной температуре, после чего его охлаждают до комнатной температуры (около 25 С). б) Катализаторы

В четырехгорлую круглодонную кол6у емкостью 12 л, снабженную термометром, грубофритованной газораспределительной трубкой, лопастной мешалкой и водоохлаждаемой ловушкой Дина

Старка, оснащенную конденсатором Фридриха, загружают 8,3 л изобутанола.

Начинают перемешивать и охлаждать содержимое колбы до 10-15 С. Затем к охлажденному изобутанолу в течение д

12 мин добавляют 1245,6 г (12,71 моль)

100 < -ной фосфорной кислоты, полученной согласно разделу (а), вследствие чего температура повышается до

10 С. Раствор фосфорной кислоты в о изобутаноле охлаждают до 5-10 С. К рхлажденному раствору с перемешиванием добавляют 963,0 г (5,29 моль) пятиокиси ванадия, а затем 1,35 г (О 032 моль) хлорида лития, 0,96 г

35 (0,017 моль или г-атом) порошкообразного железа и еще дополнительное количество иэобутанола (1,0 л), часть которого используют для вымывания остаточной 1004-ной фосфорной кислоты 40 из сосуда, в котором ее приготовляли, и из загрузочной воронки в реакционную колбу. При загрузке атомное соотношение фосфора и ванадия составляет

120: 100, железа и ванадия - 16: 10000, лития и ванадия - 30:10000, железа и лития - 53:100. К смеси изобутанола, фосфорной кислоты, пятиокиси ванадия, хлорида лития и железа в течение

4 67 ч по газораспределительной трубЭ

50 ке добавляют 2037,0 г (55,8, моль) безводного хлористого водорода, поддерживая при этом температуру в пределах "".- 0 С с помощью охлаждающей бани.,.«-н в добавление хлористого водо." . з, -: ".. времени желтая взвесь

npes-..а-. -..- - —. .ный красно-коричневый раст о;., . -. - —: охлаждаОцую баню э, нен-- .— ...богревательной рубашкой емкостью 12 л. Раствор нагревают до температуры дефлегмации (первоначально 98 С) в течение 2,5 ч и продолжают нагревать при температуре дефлегмации (102 С) еще в течение 2 ч. Во время нагрева раствора при температуре рефлегмации выделяются большие количества хлористого водорода, окраска раствора меняется, переходят от первоначального красно-коричневого цвета в зелено-коричневый, а затем в темносиний. После этого в течение 5 ч под атмосферным давлением удаляют 5,4 л дистиллята, в течение последующих

1,38 ч опять нагревают при температуре дефлегмации, после чего в течение

2,36 ч удаляют дополнительно 1,5 л дистиллята. Таким образом, за период удаления дистиллята (7,36 ч) удаляют всего 6,9 л дистиллята. (утную массу выливают в два сосуда марки Пирекс размером 4,445 > 24,13х 37,465 см помещают их в пе ь и выдерж аакт там s течение 5,5 ч при 140-150" С, а результате чего получают 2225,0 ; с х уго предшественника катализатора. Последний измельчают просеиsæò че.ез сито.-14, +l8 (14/18) меш (по стандар— ту США величина частиц 1,0-1,4 мм) и помещают в кастрюлечки-чашки иэ жаропрочного материала типа Пирекс. Затем материал обжигают путем нагрева о в продуваемой азотом печи до 260 С в течение 1 ч. Эту температуру поддерживают в течение 3 ч, затем постепенно заменяют азот воздухом и нагревают еще 3 ч с выходом 1980,0 г черного порошкообразного предшественника катализатора. Сухой порошкообразный предшественник катализатора смешивают с 1 мас. порошкообразного графита (служащего в качестве смазочного вещества для таблетирования) и прессуют в таблетки диаметром 0,48 см с пределом прочности при сжатии сбоку 22,2544,50 Н, Для превращения предшественника катализатора в активный катализатор таблетки предшественника катализатора кальцинируют in situ в присутствии газовой среды, в течение всего периода кальцинирования имеющей скорость 100 ч . Таблетки загружают в трубчатый реактор с неподвижным слоем (внутренний диаметр

2,12 см, длина 335,28 см), выдержива" о. емым при 200 С, и нагревают в потоке сухого воздуха до 250 C в течение

3,124 ч. Затем дают температуре слег

06376

5 17 ка снизиться (до 230 С) и добавляют в поток сухого воздуха воду в количестве, обеспечивающем концентрацию воды 1,8 об. . Затем температуру повышают до 280 С со скоростью 3 С/ч, после чего во влагосодержащий поток воздуха добавляют н-бутан в количестве, обеспечивающем концентрацию нбутана в воздухе 0,6 мол.W. Затем температуру повышают до 400 С со скос ростью 1 С/ч и поддерживают ее в течение 6 ч, причем в последние 5 ч пропускают поток азотного газа. 3атем определяют эксплуатационные качества катализатора. Испытание проводят в реакторе кальцинирования при скорости подачи газа (СПГ) 1150 ч и концентрации н-бутана в воздухе

1,9 мол.Ф. Параметры и результаты испытания приведены в таблице.

Пример 2. Применяют аппаратуру и прием по примеру 1 с тем отличием, что используют 9,5 г (0,035 мол хлористого гексагидрата железа, так что исходное атомное соотношение железа и ванадия составляет 33:13000, а железа и лития - 1094:1000. Эксплуатационные качества полученного катализатора определяют по примеру 1.

Параметры и результаты испытания приведены в таблице.

Пример 3. Приготовляют ка-. тализатор, используя аппаратуру и при ем, описанные в примере 1, но берут

0,785 r (0,014 моль) порошкообразного железа, так что исходное атомное соотношение железа и ванадия составля ет 13:10000, а железа и лития - 44:

:100. Эксплуатационные качества катализатора определяют по примеру 1, но

-1 со скоростью пропускания газа 2600 ч и при концентрации н-бутана в воздухе

2,0 мол.ь. Параметры и результаты испытаний приведены в таблице.

Пример 4 (сравнительнь,й).

Повторяют прием, описанный в примере

1, с применением указанной там àïïàратуры, но без использования железа.

Эксплуатационные качества полученного катализатора определяют по примеру

1 со скоростью пропускания газа

1150 ч при концентрации н-бутана в воздухе 1,9 мол,3 (4а) и 2600 ч при концентрации н-бутана в воздухе

2,0 мол.3 (46). Параметры и результаты испытания приведены в таблице.

Пример 5 (сравнительный) °

Применяют аппаратуру и способ по паимеру 1, Мо е используют литий. Эксплуатационные качества полученного катализатора определяют по примеру 1

-!

5 со скоростью пропускания газа 1150 при конденсации н-бутана в воздухе

1,9 мол,4 Параметры и результаты испытания приведены э т- бгице, Пример 6 (сравни-ельный).

Применяют аппаратуру и сп=соб по примеру 2, не используя, как и в примере 5, литий, Эксплуатационные качества полученного катагизатора определяют по примеру 1 со скоростью пропус"

-(15 кания газа 1150 ч при концентрации н-бутана в воздухе 1,9 мол. -".. Параметры и результаты приведены в таблице.

Результаты сравнения эффек ив20 ности предлагаемого и известного катализаторов пс казывают преимущества первого. Данный кат лизатор при том же значении СПГ псказывзет бопее выs) сокие степень конвер:ии н-6 тана, из25 биратгльность и вых:д магеиновпго ангидрида, ч ч известный

Формула и з о 6 р е т е н и я

1. Катализатор для окисления бутана в малеиновый ангидрид, содержащий

Фосфор, ванадий, кислород и прсчотор, включающий железо и литt.; о т л ич а ю шийся тем, что, с целью повышения избирательности катализатора, он содержит литий и железо в атомном соотношении литий:жегезо= (44-109,4):100 и состав катализатора соответствует эмпирической Формуле

<,2 1,O O,OOi3-O,OO3q ООО3 где х - число атомов кислорода, удовлетворяющее валентHQcти входящих элементов.

2. Способ приготовления катализатора для окисления бутана в малеиновый ангидрид, вкгючающий взаимодействие пятиокиси ванадия и Фосфорной

5р кислоты в среде безвгдного изобутанола, добавление соединений лития и железа, обработку полученной смеси безводным хлористым водородом, выделение предшественника катализатора, 55 сушку, обжиг и кальцинирование, о л и ч а ю шийся тем, что, с целью получения катализатора с повышен" ной избирательностью, в качестве соединения лития испогьзуют хлористый

1706376 нием в поток сухого воздуха l,8 ob.< воды, повышения температуры до 280 С со скоростью 3 C/ö, добавления в пото)< сухого воздуха 0,6 мол.4 н-бута на, дальнейшего повышения темперае туры до 400 С и выдержки при зтой температуре е течение 6 ч;

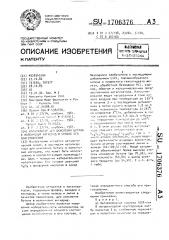

I литий, в качестве соединения железа - порошкообразное железо и хлористый< гексагидрат железа и кальцинирова ние осущес вляют путем нагрева предшественника катализатора в токе сухого воздуха при температуре до 250 С о в течение 3 ч с последующим добавлеТемпература, РС среды рва кцмм

СелекТме

НОСТЬ, Вмд (размер), см

Конеерсмя, мол.t

Выход, мол. 3

Эмпирическая формуле

Номер примера и l

2,0

1,9

1,9

Составитель Н,Путова

Редактор А.Маковская Техред Л.Олийнык Корректор Л.Пилипенко

Заказ 207 Тираж Подписное

ВНИИПИ Государственного комитета hO H3 eTeH« « oTKpblTHAM при ГКНТ СССР

113035, Москва, )1(-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101

4а(сравн.)

Ьо(сравн.)

5(гравн.)

6(сравн.) Р

"<, р 7<,арРер рраЗ1Лр «o

1 < рр v< рр Реррр<З1 1<<ррьф1

Р <,фр < р рррр О<<

Р <,тр7< р < 1р р ар Ох

Р„, Ч<,„Ре„„О, < стр 7,а Рер,рораО

0,48 1150

0,48 1150

0,48 2600

0,48 1150

0,48 2600

0,48 1150

0,Ь8 1150

I н-Бутан, 1,9

1,9

2,0

1,9

413 451

416 467

427 482

430 467

436 482

410 469

419 436

78,1 69,8 54 5

78,9 67,3 53,1

71,4 67,9 48,5

78,8 64,9 51,1

69,4 65,7 45,6

77,2 70,8 54,7

80,1 64,4 51,6