Устройство для ультразвуковой сварки

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ вЂ”: .ЦИЬ,,ИСТИЧЕСКИХ пуБлик (я)5 В 23 К 20/10

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР пкт i;; : q,- Ä;!-.: „,„ > C (Ег,,й

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

О

О (21) 4780133/27 (22) 09.11.89 (46) 23.01.92. Бюл. М 3 (71) Конструкторское бюро точного электронного машиностроения (72) Ю.П,Огер, B.M.Áåëêèí, А.И.Беляков, В.Н.Акимов и А.П.Рыдзевский (53) 621.791, 16(088.8) (56) Мазур А,И.. Алехин А.П., Шоршоров М,Х.

Процессы сварки и пайки в производстве полупроводниковых приборов, М,: Радио и связь, 1981, с.88-94. (54) УСТРОЙ СТВО ДЛЯ УЛ ЬТРАЗ ВУКО ВОЙ

СВАРКИ (57) Изобретение относится к микросварке, а именно к ультразвуковой сварке элементов микросхем и полупроводниковых приборов. Цель изобретения — повышение качества сварки за счет обеспечения точно. Ы,, 1706807 А1 сти и надежности определения сварочной нагрузки. Устройство содержит акустическую систему 1, состоящую иэ вибратора 2, волновода 3, одним концом связанного с вибратором 2, а другим — с держателем 4 сварочного инструмента 5, блок управления б и измерительный преобразователь сварочной нагрузки 7, связанный с блоком управления б. Волновод 3 выполнен в виде двух плоскопараллельных пластин изгибных колебаний 8 длиной, равной 5/2 длины волны изгибных колебаний на рабочей частоте, и стержня 9, расположенного между ними, длиной 1/2 длины волны продольных колебаний на рабочей частоте. Плоскопараллельные пластины изгибных колебаний

8 волновода 3 связаны с измерительным преобразователем сварочной нагрузки 7 и держателе 4 инструмента, закрепленного на их концах. 1 э.п. ф-лы, 2 ил.

Изобретение относится к микроэлект; о ике, а именно к ультразвуковой сварке э "I агентов мик росхел и полу и роводниковы х приборов.

Известно устройство для ультразвуковой сварки, содержащее акустическую систему сварочной головки, в конце вопновода которой зажат сварочный инструмент. рукоятку с эксцентриком, которая служит для опускания акустической системы вниз, электромагнит, кронштейн, на котором закреплены акустическая система и электромагнит, ультразвуковой генератор, подключенный к акустической системе и измерительный преобразователь сварочной нагрузки, выполненный в виде тензодатчиков.

Основным недостатком прототипа является низкое качество сварных соединении из-за низкой точности и надежности определения сварочной нагрузки. Последнее обуславливается большой инерционностью механических узлов, входящих в устройство и наличием кинематических пар с внешним трением, в частности качения, что приводит к появлению разности сил статического и кинематического трения, возникновению скачков и потере управляемости и точности передачи усилий на свариваемые детали.

Цель изобретения — повышение качества сварки за счет обеспечения точности и надежности определения сварочной нагрузки.

Поставленная цель достигается тем, что е устройстве для ультразвуковой сварки. содержащем акустическую систему, состоящую из вибратора, волновода, одним концом связанного с вибратором, а другим — с держателем сварочного инструмента, и блока управления, и измерительный преобразователь сварочной нагрузки, связанный с блоком управления, волновод выполнен в виде двух плоскопараллельных пластин изгибных колебаний и стержня продольных колебаний, расположенного между ними, причем плоскопараллельные пластины изгибных колебаний связаны с измерительным преобразователем сварочной нагрузки, и держатель инструмента закреплен на их концах. ПлоскопараллЬльные пластины выполняют длиной, равной 5/2 длины волны изгибных колебаний на рабочей частоте, а стержень продольных колебаний выполняют длиной 1/2 длины волны продольных колебаний на рабочей пластине.

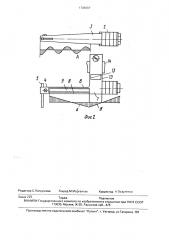

На фиг.1 представлена структурная схема устройства: на фиг,2 — акустическая система.

Устройство для ультразвуковой сварки содержит акустическую систему 1, состоя5

55 из вибратора 2, волновода 3, одним концом связанного с вибратором, а другим — с дг ржателем 4 сварочного инструмента 5, блок б управления и измерительный преобразователь 7 сварочной нагрузки, связанный с блоком 6 управления. Волновод 3 выполнен в виде двух плоскопараллельных пластин 8 изгибных колебаний и стержня 9 продольных колебаний, расположенного между ними, причем плоскопараллельные пластины иэгибных колебаний связаны с измерительным преобразователем 7 сварочной нагрузки и держателем 4 инструмента, закрепленного на их концах.

Плоскопараллельные пластины 8 выполняют длиной, равной 5/2 длины волны иэгибных колебаний на рабочей частоте, а стержень 9 продольных колебаний выполняют длиной 1/2 длины волны продольных колебаний на рабочей частоте.

Устройство работает следующим образом.

После подачи пускового сигнала на вход блока 6 управления последний запускает шаговый привод 10 на опускание акустической системы 1 на позицию сварки. Перед касанием сварочного инструмента 5 со свариваемыми деталями блок б управления включает ультразвуковой генератор 11. B момент касания сварочного инструмента 5 со свариваемыми деталями плоскопараллельные пластины изгибных колебаний 8 воспринимают нагрузку на свариваемые дета, и, возрастающую по мере опускания шагового привода 10. Учитывая. что для консольно закрепленной балки. аналогом которой являются плоскопараллельные пластины 8, нагрузка на ее конце связана линейной зависимостью с перемещением, перемещение плоскопараллельных пластин

8 в процессе приложения сварочной нагрузки v. свариваемым деталям служит для измерения сварочной нагрузки с помощью измерительного преобразователя 7, выполненногоо, например, в виде индуктивного датчика, закрепленного на кронштейне 12, либо в виде тенэометрического моста (не показан), закрепленного на ппоскопараппельных пластинах 8.

В дальнейшем сигнал от измерительного преобразователя 7 поступает на блок 6 управления, где усиливается, фильтруется и в момент достижения нагрузкой на свариваемые детали оптимальной величины, блок 6 управления останавливает шаговый привод

10 на время образования сварного соединения, задаваемого с помощью блока б управления. После окончания процесса сварки блок б управления вновь запускает шаговый привод 10 на возврат акустической си1706807 сTpf-1ы 1 в исходное состояние и одно=.гемен о отключает ультразвуковой генера1ор

11.

Акустическая система 1 (фи 2) состс щая из вибратора 2 и волновода 3 со сварочным инструментом 5, образует совместно с узловой развязкой 13 и деталями крепления

14 единую резонансную систему, передающую в зону сварки ультразвуковые колебания.

8олновод 3 выполнен иэ настроенных на одну резонансную частоту двух плоскопараллельных пластин иэгибных колебаний

8 длиной! = —,, где М з — длина волны

2 изгибных колебаний и находящегося между ними стержня 9 продольных колебаний длиной 12 =,. где Яля — длина волны про2 дольных колебаний. Противоположные вибратору 2 торцы плоскопараллельных пластин 8 образуют держатель 4 сварочного инструмента 5 длиной не более четверти волны изгибных колебаний „, а торец стержня 9 продольных колебаний. противоположный вибратору 3, свободен и не воспринимает сварочной нагрузки, прилагаемой к сварочному инструменту 5 при сварке. Основная роль в волноводной системе 3 отводится плоскопараллельным пластинам 8 изгибных колебаний, как звену передачи колебательной энергии и сварочной нагрузки и зону сварки, а роль стержня 9 продольных колебаний, в силу того, что он не воспринимает сварочной нагрузки, сводится к стабилизации резонансной частоты при нагружении сварочного инструмента 5 на свариваемые детали и, кроме того, являются упором-фиксатором для плоскопараллельных пластин. Плоскопараллельные пластины 8 изгибных колебаний и стержень

9 продольных колебаний возбуждаются вибратором 2 продольных колебаний Вибра гор 2 жестко связан с двумя опорами узnohow развязки 13. одна из них находится в узловой плоскости плоскопаряллельных

5 пластин 8, а вторая — в узловой плоскости вибратора 2. На фиг.2 также показаны; характер смещения иэгибной волны вдоль плоскопараллельных пластин 8 (эпюра А), характер смдщения продольной волны

10 вдоль стержня 9 (эпюра Б) и колебательное смещение вдоль вибратора 2 (эпюра B), Таким образом, данное устройство позволяет повысить качество сварки за счет обеспечения точности и надежности опре15 деления сварочной нагрузки.

Формула изобретения

1, Устройство для ультразвуковой сварки, содержащее акустическую систему, состоящую иэ вибратора. волновода, одним

20 концом связанного с вибратором, а другим — с держателем сварочного инструмента, и блока управления, и измерительный преобразователь сварочной нагрузки, связанный с блоком управления, о т л и ч а ю щ е е с я

25 тем, что, с целью повышения качества сварки эа счет обеспечения точности и надежности определения сварочной нагрузки. волновод выполнен в виде двух плоскопараллельных пластин изгибных колебаний и

30 стержня продольных колебаний, расположенного между ними, причем плоскопараллельные пластины изгибных колебаний связаны с измерительным преобразователем сварочной нагрузки, держатель инстру35 мента закреплен на их концах.

2. Устройство по и 1 о т л и ч а ю щ е ес я тем. что плоскопараллельные пластины выполняют длиной. равной 5/2 длины волны изгибных колебаний на рабочей частоте, 40 а стержень продольных колебаний выполняют длиной 1/2 длины волны продольных колебаний на рабочей частоте, 1706807

Редактор С.Патрушева Техред М.Моргентал Корректор А.Осауленко

Заказ 228 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101