Способ получения @ -карбида кремния

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии карбидов и позволяет получать порошок / -карбида кремния, легированного азотом и кислородом, который может быть использован для изготовления карборундовых абразивных , керамических и огнеупорных материалов. Целью изобретения является повышение степени легирования карбида кремния азотом и кислородом при одновременном упрощении процесса. Это обеспечивается способом получения /3-карбида кремния, включающим приготовление исходной шихты из смеси кремния, углерода и добавки, выбранной из ряда ( CO(NH2)2; (NH-02C204 в количестве 0.5-10% от массы шихты, размещение смеси с плотностью 0,8-1,5 г/см в оболочку из материала с теплопроводностью 1-9 10 кал/см-с град., выбранного из ряда асбест, картон, бумага, слюда, и затем размещение шихты с оболочкой в замкнутый объем реакторов; термообработку шихты в газовой среде и проведение процесса в атмосфере воздуха с добавкой 10-50% аб.аргона, либо в смеси азота (60-80% об.) с оксидом углерода (40- 20% об.), или в смеси азота (60-80% об.) с диоксидом углерода (40-20% об.), или аргоном (10-40% об.) под давлением 0,5-10 МПа. Способ позволяет получать -карбид кремния с размерами частиц 15 мкм с удельной поверхностью до 10 м /г, легированный азотом и кислородом в одном процессе 2 з.п.ф-лы, 1 табл. ел с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (s>>s С 01 В 31/36

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1

О о

)Ю (лЭ

3 (21) 4409571/26 (22) 28.04.88 (46) 23.01.92. Бюл, N 3 (71) Институт структурной макрокинетики

АН СССР (72) А.Г.Мержанов, И.П.Боровинская, Н,С.Махонин и Л.С.Попов (53) 661.665.1 (088.8) (56) Карбид кремния, — Киев; Наукова думка, 1985.

Патент США

N- 4117096, кл, С О1 В 31/36, 1978. (54) СПОСОБ ПОЛУЧЕНИЯ Р-КАРБИДА

КРЕМНИЯ (57) Изобретение относится к технологии карбидов и позволяет получать порошок

Р -карбида кремния, легированного азотом и кислородом, который может быть использован для изгот овления карборундовых абразивных, керамических и огнеупорных материалов. Целью изобретения является повышение степени легирования карбида кремния азотом и кислородом при одновременном упрощении процесса. Это обеспеИзобретение относится к технологии получения карбидов, а именно порошка /В-карбида кремния, легированного азотом и кислородом, который может оыть использован для изготовления карборундовых абразивных, керамических и огнеупорных материалов.

Целью изобретения является повышение степени легирования карбида кремния азотом и кислородом при одновременном упрощении процесса, . Ж „1706963 Al чивается способом получения /3-карбида кремния, включающим приготовление исходной шихты иэ смеси кремния, углерода и добавки, выбранной из ряда (МН4)2СОЗ, СО(МН2)2; (МН4)гС204 в количестве 0,5-107, от массы шихты, размещение смеси с плотностью 0,8-1,5 г/см в оболочку из материз ала с теплопроводностью 1 — 9 10 кал/см с град., выбранного иэ ряда асбест, кар он, бумага, слюда, и затем размещение шихты с оболочкой в замкнутый объем реакторов; термообработку шихты в газовой среде и проведение процесса в атмосфере воздуха с добавкой 10-50 (, аб.аргона, либо в смеси азота (60-80;(об.) с оксидом углерода (4020% об.), или в смеси азота (60-80 об.) с диоксидом углерода (40-20 об.), или аргоном(10 — 40 об.) под давлением 0,5-10 Mila.

Способ позволяет получать /3-карбид кремния с размерами частиц" 15 мкм с удельной поверхностью до 10 м /г, легированный азотом и кислородом в одном процессе. 2 э.п.ф-лы, 1 табл.

Сущность способа заключается в следующем. Готовят смесь из кремния и углерода в соотношении Sl/С, равном 1:1, 8-1,2, при этом используют кремний любой марки дисперсностью <12 мкм. Кремний может быть использован как кристаллический, так и аморфный, или из их смеси. В качестве углерода используют сажу любых марок, графит и другие углеродсодержащие материалы. B качестве добавки используют соединения (МН4)2СОЗ; (NH4)2C204; СО(МН2)р.

1706963

Полученную смесь плотностью 1,1 г/см помещают в оболочку иэ картона (il-330

° 10 кал/см с град.), Смесь с оболочкой 45 размещают в реакторе. подают воздух с аргоном (90 об.g) под давлением 50 атм (5 МПа) и проводят инициирование экзотермической реакции локальным воспламенением исходной смеси, подавая 50 кратковременный импульс тока через спираль, которая находится в контакте со смесью, В смеси начинается самораспространяющийся высокотемпературный синтез, Дальнейшее взаимодействие компонентов происходит 55 за счет тепловыделения реакции. Синтез протекает со скоростью 0,5 мм/с и температурой во фронте горения 1950 С. После окончания процесса и охлаждения реактора

Проводят перемешивание углерода, кремния и добавки, взятой в количестве 0,5—

10 от массы шихты.

Полученную смесь с плотностью 0,8-1,5 г/см помещают в оболочку иэ асбеста, картона, бумаги и слюды (А=(1-9) 10 кал/см с

-4 град). Смесь с оболочкой размещают в реакторе, подают под давлением 0,5-10,0 МПа газовую смесь: воздух с добавкой аргона (10-15 об,g), либо азот с добавкой оксида углерода (20 — 40 об, $), либо азот с добавкой диоксида углерода (20-40 ), и проводят инициирование экзотермической реакции локальным воспламенением смеси, подавая кратковременный импульс тока, например, через спираль, которая находится в контакте со смесью, В смеси начинается самораспространяющийся высокотемпературный синтез (СВС), который заканчивается через

3 — 30 мин, при этом температура синтеза достигает 2100 С и скорость горения от 0,1 мм/с до 2 мм/с, Воспламенение исходной смеси может быть осуществлено также с помощью электрической дуги, электрической искры, световым или лазерным лучом, После охлаждения реактора извлекают продукт и удаляют оболочку, Выделенный продукт анализируют на содержание азота, углерода и свободного кислорода.

Укаэанные интервалы плотности, давлений, соотношения компонентов газовой смеси являются оптимальными, позволяющие получать карбид кремния, легированный азотом и кислородом, с высоким выходом.

Пример. Порошок кремния чистотой

95 — 99 с частицами менее 12 мкм смешивают в стехиометрическом отношении с техническим углеродом П804Т и добавкой карбоната аммония в количестве 0,5 мас $ от массы кремния и углерода, 5

40 извлекают содержимое, удаляют оболочку и анализируют продукт, Полученный карбид кремния представляет собой j3= SiC и содержит, 7,; свободный углерод 0,2; кислород 2,4; азот 2,4, и состоит полностью из кубической модификации карбид а кремния, размер частиц которого менее 15 мкм и удельная поверхность 7,0 м /г.

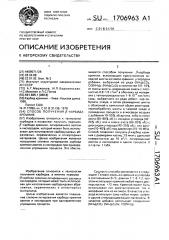

В таблице представлены примеры способа с указанием исходной шихты, параметров синтеза и свойств конечного продукта.

Легирование карбида кремния азотом и кислородом осуществляется за счет образования нитрида кремния, оксинитрида кремния, которые равномерно распределяют по объему полученного продукта, при этом общее содержание кислорода и азота достигает 4 мас. .

Таким образом. способ позволяет полУчать /3-карбид кремния с размерами частиц

15 мкм, с удельной поверхностью до 10 м /г, легированной азотом и кислородом в одном процессе, что невозможно осуществить известными способами, Предлагаемый способ простой, характеризуется небольшим расходом электроэнергии, производителен и технологичен.

Формула изобретения

1. Способ получения Р-карбида кремния, включающий приготовление смеси из порошков кремния и углерода, размещение смеси в оболочке с последующей термообработкой в газовой среде и извлечение образовавшегося продукта, о т л и ч а ю щ и йс я тем, что, с целью повышения степени легирования карбида кремния азотом и кислородом при одновременном упрощении процесса, висходнуюсмесьдополнительно вводят добавку соединения из группы, включающей (МН4)гСОз, СО(МНф, (NHn)zCz04 в количестве 0,5 — 10 от массы, при этом смесь при плотности 0,8-1,5 г/см размещают в обо з почку из материала с теплопроводностью, равной 1-9 х 10 кал/см с град, а термооб-4 работку осуществляют в режиме горения путем локального воспламенения смеси под давлением газовой среды, содержащим инертный газ.

2. Способ по и, 1, от л и ч а ю щи и с я тем, что в качестве материала оболочки используют материал из группы, включающей асбест, картон, бумагу и слюду.

3. Способ по пп. 1 и 2, о т л и ч а ю щ ий с я тем, что термообработку ведут в газовой среде из смеси воздуха с 10 — 50 об,$ аргона, или смеси азота с 20-407, оксида или диоксида углерода или смеси азота с

10-40 об. аргона под давлением 0.5-10 МПа.

1706963

Г

Содеркение,нас. t

Кьеюмческзй анализ ас - Oic мас. t

Даеле- Газоеаа ннь, среда, НПа на С. t добре ка

Плотность

Оболочка

Нэльмое саог моэенме атериал Теплопооеодность O 10 кап/ сн. с град

Ссззе

Г снеси, гlсмт о (и

Si С

1,5

1,Ь

0,2

0,5

3,3

0,5

Картом

1,О (Днь) СО

1,0

0 ° 3 2 S 2 4

3 75

3,0

Асбест sîпо»мист»А

1,2 со(кп!)з

1,0

1 ° О

0,4 2,0

2 ° 1

7,0

1,4

1,0

Бумаге

1,0 0,8 (ДРь,), CO>

0,6 2,3 2,6

10,0

5.7

1 ° 5 Стюда

1,0 1,2 (Кбь)сСтоь 2

1,о 1,1 Ь!и,), c,os

0,5 2,4

2,3

1,0

0 ° 8 Асбестозид 2,5

»s p ToN

2,7

0,3 2,0

4,0

Асбестоаал 3,0 ткань

0,9

I,0 1,О СО(КЬ ) 0,1

1,0 0,9 (збь)зСзбь 1 5

Асбест ао- 3,75 тюкммстид

2ь5

0,4

1,5

2,0

0,5 2,0

7,0

1,0 Асбест 3,75

2,5

1,5

1 ° Î 1 ° 0 СО(ДЬ ) 1 ° 0

1 ° 0 1 0 (Кдь)»С»О, 1 5 ! O 0 ° 8 ОЩ)сто 2 ° 5

l,0 0,8 СО(ДН»)с 8,0

0,3

5,0

2,l

1,0

O,l

Бумага

1,2

2,6

0,6

Бумага 1, 1

0,2 1,6

0,5 2,0

0,8

Абсест прес- 9,0 соеанний

2,0 6,0

0,9

0,4

Прототип

1,О 1,0.с

4. 1О кал к сì н ° с к град

"4000

0,5-1 0

Ь потоке газа Oå,7 состоааего нз водорода к угле аодорода

Огне утюр

Составитель М,Соловьева

Техред М.Моргентал Корректор О.Кравцова

Редактор М.Янкович

Заказ 236 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

1,О 1,0 CO(l!00) 0,5 1,0 Асбест прес- 8 ° 9 сока нкид

Ьозду» 50

Аргон 50

Азот ЬЬ

Оксид углерода 20

Азот 70

Дмокснд угларо

As 30

Аргон 60 доеду» Ilo

Азот 60

Оксмд углеро да 40

Ьозду» 16

Аргон 90

Азот 80 фее кснд углаpoда 20

Азот 60

Диокснд уг ле род 40

Азот 90

Аргон 10

Азот 60

Аргон lo

Азот 70

Аргон 30

Азот 70

Оксид утtN ро да 30