Ударный узел электромагнитного перфоратора

Иллюстрации

Показать всеРеферат

Изобретение относится к горной промышленности и предназначено для бурения шпуров и скважин малого диаметра в породах любой крепости. Цель изобретения - повышение производительности путем увеличения тока в обмотках. В магнитопроводе расположены обмотки прямого и обратного хода, состоящие из секций, размещенных на катушках. Последние охватывают цилиндрическую направляющую с осевыми ре30S 32 32 брами жесткости. Между ними в виде осевых пазов выполнены подводящий 23 и отводящий 25 коллекторы. В направляющей соосно размещены ферромагнитный боек, амортизатор и хвостовик буровой штанги. Между катушками выполнены торцовые каналы (ТК), образованные кольцевыми проточками и герметически перекрытые вставками 28. В каждом ТК радиально установлены направляющие лопатки (НЛ) 32 и 33 с постоянным угловым шагом, с зазором между НЛ 32 и основанием ТК и с зазором между НЛ 33 и вставками 28. Ширина НЛ 32 и 33 несколько меньше ширины ТК. Все это позволяет усилить циркуляцию хладагента по всей плоскости ТК и повысить ток в обмотках , что приводит к повышению производительности . При подаче тока на одну обмотку боек совершает обратный ход до соударения с амортизатором. После этого подается ток на другую обмотку. Боек совершает рабочий ход до соударения с хвостовиком . Далее цикл повторяется. 4 ил. ё 37. S VI О vj Ю Јь 33 Ы

СОЮЗ СОВЕТСКИХ

СОЦИАЛ И СТИЧ Е С К ИХ

РЕСПУБЛИК (51)5 Е 21 С 3/16

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

22, 82

1 (21) 4633997/03 (22) 09.01.89 (46) 23.01,92. Бюл. М 3 (71) Институт горного дела АН КазССР (72) Г.А.Кораблев. В.И.Иванов, В.И.Ляшков и А.И.Лихатков (53) 622.235.52-83 (088.8) (56) Авторское свидетельство СССР

М 1273534, кл. Е 21 С 3/16, 1986.

Авторское свидетельство СССР

М 1645492, кл. Е 21 С 3/16, 1986. (54) УДАРНЫЙ УЗЕЛ ЭЛЕКТРОМАГНИТНОГО ПЕРФОРАТОРА (57) Изобретение относится к горной i-ромышленности и предназначено для бурения шпуров и скважин малого диаметра в породах любой крепости, Цель изобретения— повышение производительности путем увеличения тока в обмотках. В магнитопроводе расположены обмотки прямого и обратного хода, состоящие из секций, размещенных на катушках. Последние охватывают цилиндрическую направляющую с осевыми реА-А. Ж 1707 194A1 брами жесткости. Между ними в виде осевых пазов выполнены подводящий 23 и отводящий 25 коллекторы, В направляющей соосно размещены ферромагнитный боек, амортизатор и хвостовик буровой штанги.

Между катушками выполнены торцовые каналы (TK), образованные кольцевыми проточками и герметически перекрытые вставками 28. 8 каждом ТК радиально установлены направляющие лопатки (НЛ) 32 и

33 с постоянным угловым шагом, с зазором между НЛ 32 и основанием ТК и с зазором между НЛ 33 и вставками 28, Ширина НЛ 32 и 33 несколько меньше ширины ТК. Все это позволяЬТ усилить циркуляцию хладагента по всей плоскости ТК и повысить ток в обмотках, что приводит к повышению производительности. При подаче тока на одну обмотку боек совершает обратный ход до соударения с амортизатором. После этого подается ток на другую обмотку. Боек совершает рабочий ход до соударения с хвостовиком. Далее цикл повторяется. 4 ил.

1707194

Изобретение относится к горной промышленности и может быть использовано в электромагнитных перфораторах, предназначенных для бурения шпуров и скважин малого диаметра в породах любой крепости.

Целью изобретения является повышение производительности путем увеличения тока в обмотках.

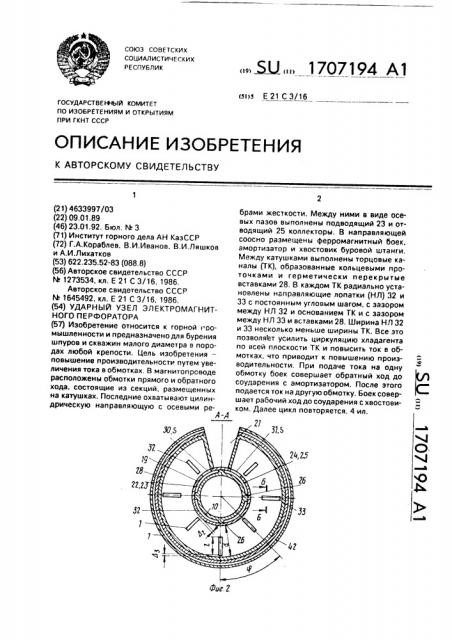

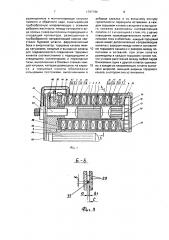

На фиг. 1 изображен ударный узел электромагнитного перфоратора, продольный разрез; на фиг. 2 — сечение А — А на фиг. 1; на фиг. 3 — сечение Б-Б на фиг. 2; на фиг. 4— схема бурильной установки, включающей электромагнитный перфоратор.

Ударный узел электромагнитного перфоратора содержит магнитопровод, состоящий иэ ярма 1 с двойными стенками, переднего 2, среднего 3 и заднего 4 полюсов, состоящих иэ секций 5 обмотки прямого 6 и обратного 7 хода, ферромагнитного бойка 8 с продольными пазами 9 на его боковой поверхности, расположенного во внутренней полости немагнитной трубообразной направляющей 10 и взаимодействующего с хвостовиком 11 буровой штанги 12 и амортизатором 13, который расположен в камере 14 и входит в направляющую 10.

Каждая из секций 5 обмоток 6 и 7 размещена в немагнитном корпусе, выполненном в виде катушки 15 иэ немагнитной стали, покрытой в месте расположения секций 5 споем изоляции (не показан).

Все катушки 15 обмотках 6 и 7 выполнены s виде единой детали, представляющей собой корпуса 16-17 с основаниями 18-19 ипи в виде отдельных деталей. Для перехода при намотке витков от одной секции 5 к другой в боковых стенках 20 каждой катушки 15, эа исключением боковых стенок

20, примыкающих к полюсам 2 и 4, выполнены переходные пазы 21. Такой же паз 21 дпя уменьшения вихревых токов выполнен в среднем полюсе 3.

Корпуса 16 и 17 обмоток 6 и 7 установлены на направляющей 10, на наружной поверхности которой вдоль ее образующей выполнено четыре одинаковых, равномерно расположенных по окружности паза, иэ которых два паза 22 относятся к подводящему 23, а два других паза 24 — к отводящему

25 коллекторам. Подводящий 23 и отводящий 25 коллекторы представляют собой полости, заключенные между внутренней поверхностью всех катушек 15 (корпусов

16 и 17), внутренней поверхностью среднего полюса 3 и поверхностью пазов соответственно 22 и 23, Образовавшиеся при выполнении пазов 22 и 24 ребра 26 выполнены в виде единой детали с направляю5

40 щей 10 и выполняют функцию ребер жесткости. значительно увеличивая прочность направляющей 10.

Кроме того, два диаметрально противоположных ребра 26 гидравлически иэопируюг друг от друга подводящий 23 и отводящий 25 коллекторы. Одно из двух оставшихся диаметрально противоположных ребер 26 разделяют между собой пазы 22, а другое — пазы 24. Причем разделение выполнено гидравлически изолируемым и неизолируемым. В последнем случае на двух оставшихся ребрах 26 выполнены каналы, соединяющие пазы 22 между собой, а пазы

24 — между собой. Пазы 22 гидравпически неиэопированы между собой, пазы 24 также не изолированы между собой (не показаны), Между катушками 15 в ребордах каркаса (боковых стенках) выполнены кольцевые проточки 27, которые по контуру, включающему боковые стороны переходных пазов

21, герметически перекрыты вставками 28.

В предлагаемом ударном узле . ерметическое перекрытие выполнено в виде электросварочного соединения по контуру металлических вставок 28 с боковыми стенками 20 катушек 15, Проточки 27, выполненные между катушками 15 обмотки 6, имеют основание 18,а проточки 27, выполненные между катушками 15 обмотки 7, имеют основание 19. Проточки 27, герметически пеоекрытые по контуру вставками 28 и ограниченные боковыми стенками 20 и основаниями 17 и 19, образуют торцовые каналы 29, ширина каждого из которых равна С, а длина в радиальном направлении равна d. Основания 18 и 19 одновременно являются основаниями торцевых каналов 29 обмоток соответственно 6 и 7.

В основаниях 18 и 19 каждой проточки

27 выполнены отверстия 30 и 31, которые являются соответственно входным и выходным каналами. Входной 30 и выходной 31 каналы каждой проточки 27 гидравлически соединяют торцовые каналы 29 соответственно с подводящим 23 и отводящим 25 коллекторами. Каждый торцовый канал 29 дополнительно снабжен двумя направляющими лопатками 32 и идентичными им тремя направляющими лопатками 33. Таким образом, с учетом двух первых лопаток 32, одна из которых размещена у входного 30, а другая — у выходного 31 каналов, в каждом торцовом канале 29 имеются по четыре лопатки 32, Число лопаток 32 и 33 в каждом торцовол канале 29 может быть другим, а закрепляться они могут с помощью точечной электросварки.

1707194

Каждая из лопаток 32 и 33 имеет ширину а и длину I, При этом ширина а лопаток

32 и 33 несколько меньше ширины С торцевого канала 29. Это означает, что в каждом торцовом канале 29 между лопатками 32 и

33 и одной из боковых стенок 20 образован зазор Л! - С вЂ” а (фиг. 3). Каждая из лопаток 32 и 33 установлена в торцовом канале 29 радиально с образованием зазоров соответственно hg и Лз, Зазор Л образован между лопаткой 32 и основанием

18 в обмотке 6 и между лопаткой 32 и основанием 19 в обмотке 7 (фиг. 2). Зазор Лз образован между лопаткой 33 и вставкой 28 в обмотке 6, так и в обмотке 7.

Лопатки 32 и 33 размещены в каждом торцовом канале 29 таким образом, что угловое расстояние р между любой парой ближайших лопаток 32 и 33 одинаково, т.е. лопатки 32 и 33 размещены с постоянным угловым шагом р. Каждая из лопаток 32 и

33 представляет собой прямолинейный отрезок из немагнитной стали пряMîóãoëьного сечения. Длина I лопаток 32 и 33 выбирается из условия (б — I) С+(с — а) I > S, где S — сечение каналов 30 и 31, Сечения, обусловленные зазорами Л!, Л2и Лз, должны быть значительно меньше основного сечения каждого канала 29, равного (d — (I +

Лз)) С. Следовательно, поток хладагента, проходящий через сечения, обусловленные зазорами Л! и Ле или зазорами Л! и Лз, должен составлять незначительную часть потока, проходящего по основному сечению каждого канала 29. Из этих условий выбирается величина зазоров Л!, hp и Лз.

Камера 14 амортизатора 13 образована ярмом 1, задним полюсом 4 и крышкой 34, сообщена с внутренней полостью направляющей 10 посредством продольных пазов 35 и 36, выполненных на боковой поверхности амортизатора 13, и с атмосферой посредством отверстий 37, выполненных в крышке

34 и равномерно расположенных по окружности. В переднем полюсе 2 выполнены каналы 38 и 39. Канал 38 гидравлически соединяет напорную магистраль (не показана) с подводящим коллектором 23, а канал

39 — внутренняя полость направляющей 10 с каналом 38. Регулируемый дроссель 40 служит для изменения поперечного сечения канала 39, Гидропривод 4! соединяет полость 42 между двойными стенками ярма 1 с муфтой 43 боковой промывки. Вращение буровой штанги 12 (фиг. 4) производится от электродвигателя 44 через редуктор 45, а усилие подачи перфоратора на забой обеспечивается податчиком 46. В качестве хладагента используется вода.

Ударный узел электромагнитного перфоратора работает следующим образом.

Вода из напорной магистрали через канал 38 поступает в подводящий коллектор

23, а затем через входные каналы 30 подается одновременно во все торцовые каналы

29. При этом направляющие лопатки 32, установленные у входного 30 и выходного 31 каналов, принудительно направляют воду вдоль боковых сторон переходных пазов

21. Так как направляющие лопатки 32 и 33 уменьшают поперечное сечение торцового канала 29 в местах расположения этих лопаток и приводят принудительно к изменению движения потока воды (от основания 18 или

19 к вставке 28 и обратно), это приводит при постоянном расходе воды к принудительному усилению циркуляции воды по всей площади каждого торцового канала 29. Зазоры

Л!, hg и Лз не только препятствуют образованию воздушных карманов в самых уязвленных (теплонапряженных) местах, но и улучшают циркуляцию воды в этих местах.

Кроме того, направляющие лопатки 32 и 33 вместе с зазорами Л!, hp и Лз способствуют созданию турбулентного потока воды по всей площади каждого торцового канала

29, B результате это со всей площади каждого торцового канала 29 более интенсивно отводится тепло и создаются условия для повышения тока в обмотках.

Пройдя торцовые каналы 29 и забрав тепло, выделяемое в обмотках 6 и 7, вода через выходной канал 31 поступает в отводящий коллектор 25, а из него в полость 42 между двойными стенками ярма 1, охлаждая это ярмо, а значит и обмотки 6 и 7 по наружному контуру, и выводится по гидроприводу 41 в муфту 43 и далее на промывку шпура. Одновременно вода из канала 38 поступает в канал 39 и далее, во внутреннюю полость направляющей 10. Боек 8, совершающий возвратно-поступательное движение под действием импульсов тока, попеременно подаваемых в обмотки прямого 6 и обратного 7 хода, разбрыэгивает эту воду, превращая ее в водяной туман, который проходит через пазы 9, 35 и 36, поступает в камеру 14 и через отверстия 37 выходит в атмосферу. При этом происходит охлаждение и смазка саударяющихся и трущихся деталей, т.е. бойка 8, хвостовика 11, амортизатора 13, внутренних поверхностей направляющей 10 и камеры 14. Расход воды на охлаждение и смазку регулируется дросселем 40.

Формула изобретения

Ударный узел электромаг перфоратора, содержащий магнитопровод.

1707194 г 77 r7 г размещенные в магнитопроводе катушки прямого и обратного хода, охватывающие трубообразную направляющую с осевыми ребрами жесткости, между которыми в виде осевых пазов выполнены подводящий и отводящий коллекторы, размещенные в трубообразной направляющей соосно хвостовик буровой штанги, ферромагнитный боек и амортизатор, торцовые каналы между катушками, входные и выходные каналы для гидравлического соединения торцовых каналов соответственно с подводящими и отводящими коллекторами и переходные пазы, выполненные в боковых стенках каждой катушки, которые размещены на каркасе, а торцовые каналы образованы кольцевыми проточками, выполненными в реборде каркаса, и по внешнему контуру герметически перекрыты вставками, в каждом торцевом канале у входного и выходного каналов размещены направляющие

5 лопатки, отличающийся тем, что, с целью повышения производительности путем увеличения тока в обмотках, каждый торцовый канал имеет дополнительно направляющие лопатки с зазором между ними и основани10 ем торцового канала и с зазором между лопатками и вставкой, при атом лопатки размещены s каждом торцовом канале так, что угловое расстояние между любой парой ближайших одна к другой лопаток одинако15 во, а каждая из направляющих лопаток выполнена шириной, меньшей ширины торцового канала. в котором она установлена, 1707194

Составитель В, Зотов

Редактор И, Ванюшкина Техред М.Моргентал Корректор Н. Ревская

Заказ 247 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101