Механизм обкатки зубошлифовальных станков

Иллюстрации

Показать всеРеферат

ОПИСАН И Е l70825

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства №

Заявлено 15.Ч,1963 (№ 836542/25-8) с присоединением заявки №

Приоритет

Опубликовано 23.IV.1965. Бюллетень № 9

Дата опубликования описания 28 Ч.1965

Кл. 49d 301

МПК В 23f

УДК 621.925.83 (088.8) Государственный комитет по делам изобретений и открытий СССР

Автор изобретения

Л. В. Коростелев

Заявитель

МЕХАНИЗМ ОБКАТКИ ЗУБОШЛИФОВАЛЬНЬ1Х СТАНКОВ

Подписная группа М 212

Известен механизм обкатки зубошлифовальных станков, содержащий обкатной барабан со стальными лентами, стойку лент, каретку изделия и рычаг, приводящий в движение стойку лент от каретки изделия для компенсации разности диаметров обкатного барабана и изделия. Опора рычага шарниром связана со станиной. Этот механизм позволяет компенсировать лишь небольшую разность указанных диаметров и поэтому для обработки зубчатых колес во всем диапазоне их диаметров, характерных для одного типоразмера станка, последний должен иметь несколько обкатных барабанов с различными диаметрами, Предложенный механизм обкатки отличается от известного тем, что опора рычага выполнена подвижной, взаимодействующей с прямолинейной направляющей станины через ролик, ось которого закрепляют при наладке станка на рычаге на определенном расстоянии от его конца, шарниром связанного с кареткой изделия, а на другом конце рычага установлен ролик, контактирующий с плоской поверхностью стойки лент. Такая конструкция механизма позволяет производить обработку зубчатых колес всех диаметров, характерных для одного типоразмера станка с помощью одного обкатного барабана и при этом достигается благоприятное распределение усилий в механизме.

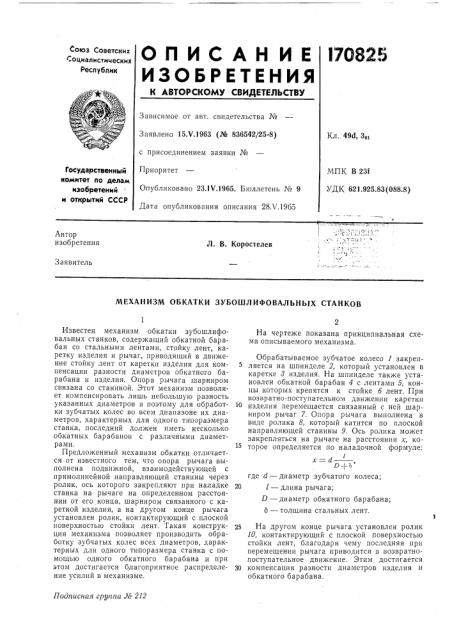

На чертеже показана принципиальная схема описываемого механизма.

Обрабатываемое зубчатое колесо 1 закрепляется на шпинделе 2, который установлен в каретке 8 изделия. На шпинделе также установлен обкатной барабан 4 с лентами 5, концы которых крепятся к стойке 6 лент. При возвратно-поступательном движении каретки

10 изделия перемещается связанный с ней шарниром рычаг 7. Опора рычага выполнена в виде ролика 8, который катится по плоской направляющей станины 9. Ось ролика может закрепляться на рычаге на расстоянии х, которое определяется по наладочной формуле: х =- а

D -+ а где с1 †. диаметр зубчатого колеса;

1 — длина рычага;

D — диаметр обкатного барабана; б — толщина стальных лент.

25 На другом конце рычага установлен ролик

10, контактирующий с плоской поверхностью стойки лент, благодаря чему последняя при перемещении рычага приводится в возвратнопоступательное движение, Этим достигается

30 компенсация разности диаметров изделия и обкатного барабана, 170825

Предмет изобретения

Составитель Л. Кудрявцев

Редактор Л. M. )Кавороикова Техред Т. П. Курилко Корректор В. П. Федулова

Заказ 1015/9 Тираж 1725 Формат бум. 60X90 /8 Объем 0,1 изд. л. Цена 5 коп.

ЦНИИПИ Государственного комитета по делам изобретений и открытий СССР

Москва, Центр, пр. Серова, д. 4

Типография, пр. Сапунова, 2

Механизм обкатки зубошлифовальных станков, содержащий обкатной барабан со стальными лентами, стойку лент, каретку изделия и рычаг, приводящий в движение стойку лент от каретки изделия для компенсации разности диаметров обкатного барабана и изделия, отличающийся тем, что, с целью обеспечения обработки зубчатых колес всех диаметров, характерных для одного типоразмера станка с помощью одного обкатного барабана, а также для благоприятного распределения усилий в механизме, опора рычага выполнена подвижной, взаимодействующей с прямолинейной направляющей станины через ролик, ось которого закрепляют при наладке станка на рычаге на определенном расстоянии от его конца, шарниром связанного с кареткой изделия, а на другом конце рычага установлен ролик, контактирующий с плоской поверхностью стойки лент.