Способ горячей прокатки полос

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству и может быть, использовано при горячей прокатке полос из углеродистых и низколегированных сталей на непрерывных широкополосных станах. Способ включает обжатие слябов на конечную толщину полос в сортаменте стана при температуре конца прокатки 800-900°С, охлажде- ^ние полос ламинарными струями воды с регламентированным удельным расходом до заданной температуры. С целью получения заданного уровня предела прочности и стабильности прочностных свойств на слябах одной плавки температуру смотки уЬта-навливают из зависимости Тем = -д-(АО+ А2НА1+ АЗ Ф + А^Сэ - оь), где Тем --температура смотки, °С; (Тв - заданное значение предела прочности, кг/см ; Н - конечная толщина полосы, мм; Сэ - углеродный эквивалент; Ф - удельный расход охладителя, м'^/м^ ч; АО, Ai, А2, АЗ, А4 - коэффициенты, значения которых находятся в диапазоне (39,2616- 44,9020),

COI03 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з В 21 В 1/26

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4776018/02 (22) 02.01.90 (46) 30.01.92. Бюл. ¹ 4 (71) Институт металлургии им. А. А. Байкова и Череповецкий филиал Вологодского политехнического института (72) В. Ф. Атряскин, О. Н. Сосковец, А. Г.

Свичинский, С. А. Бурлаков, В, А. Титов, В.

И. Овчинников, А. И. Трайно, Ю. Д. Щербашин, Б. Е. Лукоянов и А, П. Бащенко (53) 621.771.04(088.8) . (56) Авторское свидетельство СССР

¹ 1388434, кл. В 21 B 1/26, 1986.

Авторское свидетельство СССР

¹ 1493339; кл, В 21 В 1/26, 1987. (54) СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС (57) Изобретение относится к прокатному производству и может быть использовано при горячей прокатке полос из углеродистых и низколегированных сталей на непрерывных широкополосных станах, Способ включает обжатие слябов на конечную толИзобретение относится к прокатному производству и может быть использовано при горячей прокатке полос из углеродистых и низколегированных сталей на непрерывных широкополосных станах, Цель изобретения — получение заданного уровня предела прочности и стабильности прочностных свойств на слябах одной плавки.

Предел прочности горячекатаной листовой стали и его стабильность зависят, главным образом, от ее химического состава, который может быть оценен углеродным эквивалентом, температуры смотки и скоро„, Ж„„1708452 А1 щину полос в сортаменте стана при температуре конца прокатки 800 — 900 С, охлаждение полос ламинарными струями воды с регламентированным удельным расходом до заданной температуры. С целью получения заданного уровня предела прочности и стабильности прочностных свойств на слябах одной плавки температуру смотки уста1 на вливают из зависимости Т« = — (Ap+ АгН

Ai

+ Аз Ф+ А4Сэ — СЪ), где Т« — температура смотки, С; cr> — за,цанное значение предела прочности, кг/см; Н вЂ” конечная толщина полосы, мм; C3 — углеродный эквивалент;

Ф вЂ” удельный расход охладителя, м /м ч;

Ap, Ai, Аг, Аз, А4 — коэффициенты, значения которых находятся в диапазоне (39,261644,9020), (0,0108 — 0,264) -(0,7730 — 0,7259), (0,0284 — 0,0425), (37.9?79 — 137,2566) соответственно, в каждом из которых первое значение относится к углеродистым, а второе — к низколегированным сталям. 2 табл.

QQ сти охлаждения, которая, в свою очередь, @" определяется удельным расходом охлажда- Я ющей воды и толщиной полосы; Таким обра- Э зом, исходя из химического состава стали и параметров прокатки, можно однозначно определить температуру смотки, обеспечи- вающую заданный уровень и стабильность прочностных свойств на слябах одной плавки.

Связь температуры смотки Т«, С с пределом прочности о, кг/мм и параметг рами прокатки: толщина полосы Н, мм; углеродный эквивалент Сэ, удельный расход воды Ф, м /м -ч описывается уравнением

1708452

Тсм = — (Ао + A2H + АЗ Ф+ А4Сэ Ов) (")

А1

Экспериментально определенные коэффициенты уравнения (1) равны для углеродистых сталей

Ao = 39,2616; А1 = 0,0108: А2 = -0,7730;

Аз = 0,0284; А4 = 37,9779; (2) для низколегированных сталей

Ao = 44,9020; А1 = 0,0264; А2 = -0,7259;

Аз = 0,0425, А4 = 137,2566. (3)

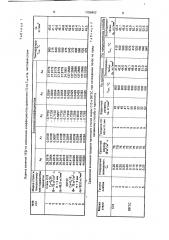

В табл, 1 представлены значения температуры смотки, определенные по уравнению (1) для углеродистой стали стЗ и низколегированной стали 09Г2С при изменении каждого из входящих в него коэффициентов Ао — А4. на 10 . Полученные результаты свидетельствуют о существенном влиянии каждого из коэффициентов на температуру смотки и предел прочности листовой стали.

Пример, Слябы одной плавки стали загружают в методическую печь и разогревают до 1250 С, Разогретый сляб выталкивают на печной рольганг непрерывного широкополосного стана 1700, обжимают до промежуточнбй толщины 40 мм в черновой группе клетей и до конечной толщины 2 — 9 мм в чистовой группе, Использованием системы межклетевого охлаждения полосы и регулированием скорости прокатки поддерживают температуру конца прокатки 900 С.

Температурный интервал 400 — 700 С смотки полос в рулоны обеспечивают за счет охлаждения полос ламинарными струями воды с регламентированным удельным расходом.

Первый режим {по предлагаемому способу).

Прокатку полос толщиной 2-9 мм осуществляют из слябов стали стЗ с углеродистым эквивалентом Св = 0,20 — 0,40 и из слябов 09Г2С с углеродистым эквивалентом

Св = 0,12 — 0,20. При температуре конца прокатки Ткп полос из стали стЗ, равной 900 С, удельный расход воды Ф = 75 м /м ч, темз пературу смотки определяют из уравнения (1) для заданного предела прочности ов =

43 — 47 кгlмм с использованием коэффици2 ентов (2). Температуру конца прокатки полос из стали 09Г2С устанавливают равной

900 С, удельный расход воды Ф= 75 м /м ч, температуру смотки определяют из уравнения (1) для предела прочности Ов =50 — 52 кг/мм с использованием коэффициентов (3), Второй режим (по известному способу).

Для каждого второго сляба для группы сталей стЗ и 09Г2С с теми же углеродными эквивалентами Сэ и технологическими режимами прокатки (Н, Ф, Т п) температура смотки постоянная и равная Тсм = 600 С

Тсм = — A (Ao + A2H + Аз Ф+ A4C — ив), 1

А1 где Твм — температура смотки, С; (тв — заданное значение предела прочности, кг/мм2;

H — конечная толщина полосы, мм;

Св — углеродный эквивалент;

Ф- удельный расход охладителя, м /м з ч;

Ао, Ai, A2, Аз, А4 — коэффициенты, значения которых находятся в диапазоне

50 (39,2616 — 44,9020), (0,0108-0,0264), -(0,77300,7259), (0,0284 — 0,0425), (37,9779 — 137,2566)

55 соответственно, в каждом из которых riepвое значение относится к углеродистым. а второе — к низколегированным сталям.

После охлаждения полос из них вырезают пробы для изготовления образцов и испытания на растяжение. Результаты проведенных испытаний (табл. 2) показывают, что при

10 горячей прокатке по второму режиму разброс предела прочности от заданного уровня для стали стЗ может достигать 3 кг/мм2, а для стали 09Г2С вЂ” 3,5 кгlмм . Отклонения г значений предела прочности от заданного

15 уровня при горячей прокатке по первому режиму не превышает 0,5 кгlмм .

Технико-экономические преимущества предлагаемого. способа состоят в том, что корректировка температуры смотки в зави20 симости от химического состава стали и технологических режимов горячей прокатки обеспечивает получение заданного уровня предела прочности и стабильности прочностных свойств на слябах одной плавки.

25 Формула изобретения

Способ горячей прокатки полос, преимущественно из углеродистых и низколегированных сталей, включающий обжатие слябов на конечную толщину полос в сорта30 менте стана при температуре конца прокатки 800 — 900 С, охлаждение полос ламинарными струями воды с регламентированным удельным расходом до заданной темпе ратуры смотки в рулоны, о т л и ч а ю щ и й35 с я тем, что, с целью получения заданного уровня предела прочности и стабильности прочностных свойств на слябах одной плавки, температуру смотки устанавливают из зависимости

1708452!

Ф СЧ

Si> а л

Ф С

Y и 1СЪ Ь

lD о и о

СЭ

Е ь

I»

3С

=т

S с

1Ы

IX

СЪ

X а

1о а

Ф i

E с

Щ

Iи

>5 о

Ф о !

» и

C о

C и о

1 о

S

Х

Ф

С

3( с

Х о

X

Ф CV

si > ал

a) с

Щ М

u l 111

Y Е

C

IСЪ

IC о

C и

Ct) о

С"Ъ

1СЭ л с

S о

1СЪ а

S о

Iz

Ф

)5 СЧ

z Ф

z a

m o Y а

m лф о л а съ

CU

Ф

m

tu о и

СЪ с: и л

СЪ о

Ф

Z

Ф т

Щ

СО

o g ч", Щ

z c. с

З СЙЧ

z or л х ис

Ф Щ с а

О л

z e

СС С о m

«и

Ф 5

» Ф

l Y

;>с Щ

2 и а

С З

S Ф >

m s

X tисЪаY

ЩосоСЪ

Y Z Ñ CL

ЩХФ

X

С Ъ сч 4:. О X w

ОС"Ъ Х CС Il лО сч щ рр в It -оt - ф

It II

& ь

Е

1 о и сч LA

8 л

СЧ

ca X о

II о g

Ф LA о

Щ Ф СЪ л СС ас о о

С Ъ

I» о ь

E

1-"

Щ

CC

X

Ф

Щ

СЪ. л

Ф о

1»

Ф

=т

S в е

Щ

СЪ

%

X

Ф

Ф

Е

Ф

S о

1

Я о

Z

1, Ф

Щ

М

Ф

=Т о

О CD СОСООВСЕЛI»В

lA - lA lA 10 С"Ъ C1t 1 С"Ъ СЧ - Ol

Я" Т ct M 0 LA ct IA IA lA Ct

O IA O O O lA O O O LA O IA

CO -WО>CDt 0 t OCDС Ъt

lA СЧ (СЪ В В Ф IA С ) CD LA В Ф

CtI C5 CD Ct) Q) - <Д, ССЪ ССЪ

CD CD CD CD CD ОЪ

Л Л Л Л- Л СО ллллловввввсь

СР> СР, СЪ, СЪ, С„СЧ Сч C4 A CV IA

t ллt»t»Фл с ъ с"ъ съ с ъ с ъ с"ъ СЪ СЪ СЪ СЪ СЪ С Ф W M W CD Ct IAВLALAС ЪВ

СО СО СО СО LA СО СЧ CV СЧ СЧ СО СЧ

СЧ Сч СЧ СЧ СЧ СЧ 9 9 Ф Й С Ъ оооооооооооо оооооооооооо

О О О Л О О В В ОЪ С"Ъ ОЪ ОЪ

С Ъ С"Ъ С Ъ В с ъ с В В В с"Ъ В В л-л лсьллсчсчсчвсчсч

Л- Л Л О Л- Л- t»Л--IиЪ Л-Лоооооооîîîîо

I I 4 I I I I

CO CO Л СО СО. СО 10 Ф 00 CP Ф Ф

О О Ф О О О CD CD С"Ъ СО CD CD

О 1 ° ° Сч Сч СЧ СЧ Сч СЧ

ОООООООООООО оооооооооооо

ССЪЪ CDCDССЪCDОСООООО

-LA - - - -Сч -СЧСЧСЧСЧ

СОС.ЪаCDCC CDΠ— ОООО

Сч С Ъ СЧ CV Сч СЧ Ct) Ct ОЪ Ct) ОЪ ОЪ

СЪ) В Ct) О) СЪЪ ОЪ O + СГ

С Ъ С Ъ С Ъ С Ъ С Ъ Сб Ct :Г 0 W Ф

- СЧ С Ъ Ct LA CD " СЧ С"Ъ 1- В CD

1- Ф

z m т С

СЪ

Cl

»

Ф

С

Ф а

Z

Ф

Щ

Щ

Ф

Z

Ф

С0 а о е ОВСЪЪ ÏÎIAÎ с"ъ в в л со о о сч сч сч 0 i3 Ф Ф lA LA В IA lA оооооооооо

- О СО О Л СЧ Ч

W W В В CD W В rr В оовсч оовîв

-СЧ Ф ВСОСОСЪ)СО -Сч

° Ф 3 Ф Г Ф Ф lA IA оооо оооо оо оооооооооо

CD CD CD CD CD (СЪ CD CD ССЪ CD с Ъ В В Л t- О О сч сч сч ct ct ct "1 CP IA LA LA IA IA

СЧ CV CV С Ъ С Ъ IA IA.СЪ) СЪ) Ct) LA В> LA В LA LA LA В В В л л л л- t- л- л л t»- л

О В О В О СЧ С ССЪ СО О

СЧ Сч С"Ъ С"Ъ Ct = = - - Сч

ОООООООООО