Способ ремонта чугунных деталей с трещинами

Иллюстрации

Показать всеРеферат

Изо'бретение относится к ремонтному производству и может быть использовано при ремонте чугунных деталей с трещинами в различных отраслях машиностроения. Целцю изобретения является экономия материала и снижение трудоемкости ремонта. Способ ремонта заключается в том. что в детали по обе стороны 'от трещины и по одной прямой, перпендикулярной к трещине, выполняют отверстия. Удаляют между ними перемычки и запрессовывают в образовавшийся паз фигурную' вставку в виде соединенных перемычками цилиндров. Глубину каждого последующего отвертия паза уменьшают в направлении от трещины на 0.3 глубины и диаметра предыдущего отверстия, а фигурную вставку берут с рабочими элементами, соответствующими геометрическим параметрам отверстий. Заходные торцы каждой Пары цилиндров вставки со стороны перемычки выполнены с коническими скосами, обращенными друг к другу. 5 ил.(Лс

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (s»s В 23 P 6/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО.ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) 1303352 (21) 4717543/27 (22) 11.07.89 (46) 30.01.92. Бюл. 3Ф 4 (71) Всесоюзное научно-производстаенное объединение восстановления деталей

"Ремдеталь" (72) В.А.Ульянов (53) 658.588.8 (088.8) (56) Авторское свидетельство СССР

N 1303352„кл. В 23 P 6/00, 1987. (54) СПОСОБ РЕМОНТА ЧУГУННЫХ ДЕТАЛЕЙ С ТРЕЩИНАМИ (57) Изобретение относится к ремонтному . производству и может быть использовано при ремонте чугунных деталей с трещинами в различных отраслях машиностроения.

Целью изобретения является экономия ма- Изобретение относится к ремонтному производству, может быть использовано при ремонте чугунных деталей с трещинами и является усовершенствованием известного способа, описанного по авт.св.

М 1303352.

Цель изобретения — экономия матерйала, снижение трудоемкости ремонта.

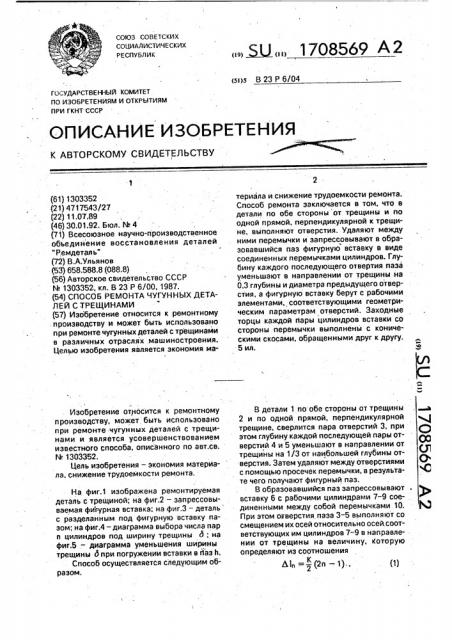

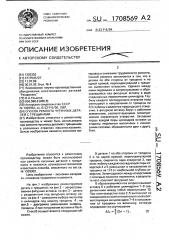

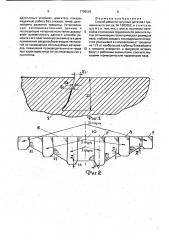

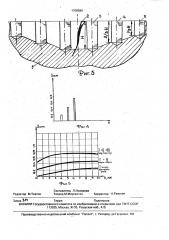

На фиг.1. изображена ремонтируемая деталь с трещиной; на фиг.2 — запрессовываемая фи -; на фиг.3 — деталь с разделанным под фигурную вставку пазом; на фиг.4- диаграмма выбора числа пар п цилиндров под ширину трещины д; на фиг,5 — диаграмма уменьшения ширины трещины д при погружении вставки в гамаа h.

Способ осуществляется следующим образом. Ы 1708569 А2 териала и снижение трудоемкости ремонта.

Способ ремонта заключается в том, что в детали по обе стороны от трещины и по одной прямой, перпендикулярной к трещине, выполняют отверстия. Удаляют между ними перемычки и запрессовывают в образовавшийся паз фигурную вставку в виде соединенных перемычками цилиндров. Глубину каждого последующего отвертия паза уменьшают в направлении от трещины на

0,3 глубины и диаметра предыдущего отверстия, а фигурную вставку берут с рабочими элементами, соответствующими геометрическим параметрам отверстий. Заходные торцы каждой пары цилиндров вставки со стороны перемычки выполнены с коническими скосами, обращенными друг к другу.

5 ил.

В детали 1 по обе стороны от трещины . а

2 и по одной прямой, перпендикулярной трещине, сверлится пара отверстий 3, при этом глубину каждой последующей пары отверстий 4 и 5 уменьшают в направлении от трещины на 1/3 от наибольшей глубины отверстия. Затем удаляют между отверстиями с помощью просечек перемычки, в результа- С те чего получают фигурный паз.

В образовавшийся паз запрессовывают, вставку 6 с рабочими цилиндрами 7-9 соединенными между собой перемычками 10. Я

При этом отверстия паза 3 — 5 выполняют со смещением их осей относительно осей соответствующих им цилиндров 7-9 в направлении от трещины на величину, Которую определяют из соотношения

2 (2и — ")„. (1)

1708569 где Л I> — величина смещения, мм;

К вЂ” коэффициент смещения, мм;

n — порядковый номер сопряжения цилиндр-отверстие, начиная от трещины.

Необходимо отметить удобство ввода фигурной вставки в паз за счет предусмотренных конических скосов 11 заходных торцов. B процессе запрессовки вставки в подготовленный паз края трещины надежно стягиваются, смыкаются берега трещины за счет последовательного увеличения разности межцентровых расстояний между отверстиями паза и цилиндрами вставки. В результате выполнения уменьшающихся от трещины высот рабочих цилиндров и глубин отверстий фигурного паза в детали на вышеуказанную величину экономится до 29 ф материала вставки, до 13-15 g, экономится трудоемкость по разделке паза, значительно облегчается операция запрессовки и время на ее осуществление (до 12 g от времени . прототипа). Выполненные конические скосы позволяют также уменьшить требования к точности выполнения отверстий паза и точности выдерживания вышеприведенного соотношения по смещению осей (1). Как показали лабораторные испытания (их результаты отражены на диаграмме фиг.4 влияния числа пар рабочих цилиндров на уменьшение ширины трещины} с увеличением числа пар цилиндров эффективность действия вставки возрастает. Например, фигурные вставки из материала сталей марок Ст.3 и Ст.20, имеющие одну пару цилиндров, при .установке в паз стягивают трещину на 0,15-0,25 мм, вставки с двумя парами цилиндров — на 0,35-0,48 мм, с тремя парами цилиндров — на 0,65-0,78 мм.

Применение трех пар цилиндров позволяет уменьшить значение усилия, развиваемого каждым цилиндром вставки и, следовательно, снижение степени деформации их поверхности и предотвращение сколов на площади контакта в отверстиях паза, что приводит к снижению эффекта стягивания, надежного смыкания берегов трещины.

Как показали лабораторные испытания (их результаты отражены на диаграмме фиг.5 влияния глубины погружения вставки в паз на уменьшение ширины трещины) при погружении первой пары цилиндров фигурной вставки в паз интенсивность процесса стягивания трещины замедляется уже на глубине в йнтервале 7 — 9 мм, второй пары цилиндров — на глубине в интервале 5-7 мм третьей пары — при погружении в интервале

3-5 мм, Как показали лабораторные испытания, для обеспечения полного,и надежного стя10

30 тельно осей цилиндров:

40 b!=К/2(2п — 1), К= 0,3; ЛI1 = 0,15 мм;

Двигатель с отремонтированной кор55 пусной деталью — блоком цилиндров — был установлен на испытательный стенд, где

50 гивания трещины по вСей глубине проникновения трещины в тело детали высота вставок должна составлять 0,8-0,9 от глубины поражения трещиной детали. Например, для трещины глубиной Н - 18 мм, высота первой пары цилиндров вставки должна лежать в интервале 14 — 16 мм.

Как видно из экспериментальных кривых диаграммы фиг.5, при полном и надежном стягивании трещины достаточно глубину последующего отверстия брать на уровне 1/3 от наибольшей глубины ближайmего к трещине отверстия с учетом высоты скоса п1, пг, пз.

Как показали лабораторные испытания, высота конических скосов первой пары рабочих цилиндров должна лежать в пределах 0,4-0,6 от высоты цилиндров первой пары Н.

Пример реализаций способа чугунных деталей с трещинами.

В блоке цилиндров двигателя СУД трещина распространена на глубину в интервале 16-18 мм, шириной д = 0,7-0,75 мм.

Для ее стягивания была изготовлена фигурная вставка из шести рабочих цилиндров диамером 6 мм с перемычками между ними толщиной 2;4 мм, межосевым расстоянием между цилиндрами вставки 9 мм, высотами пар цилиндров Н =15 мм,2/3 Н =10мм, 1/3 Н = 5 мм, с углом конических скосов

a = 5-7О, с высотами й1 = 6 мм, Ь = 3 мм, Ьз= 1,5 мм.

Под фигурную вставку выполняется фигурный паз, расположенный поперек трещины, из шести отверстий диаметром 6,2 мм со смещением осей отверстий относиЬ 12 = 0,45 мм; Л 4 = 0,75 мм, ширина просечек пробойником между отверстиями составила 2,5 мм. На поверхность вставки для более надежного зацепления в паау была нанесена шероховатость в виде углублений и гребней со средней высотой не свыше 0,1 мм. На поверхность вставки для повышения герметичности была нанесена тонким слоем клеевая композиция типа "Спрут" и при помощи пневмомолотка вставка запрессована в фигурный паз, прошел предварительную обкатку и 200-часовые испытания под нагрузкой. Как и прототип, прошедший подобные испытания в

1708569 идентичных условиях, двигатель показал надежную работу без отказов, течей, дальнейшего развития трещины. Установленные экспериментальные данные и последующие натурные испытания доказывают применимость данного способа ремонта и его практическую значимость в деле. . применения ресурсосберегающих технологий по сокращению используемых материалов, повышения производительности труда при характеристиках по эксплуатации как у прототипа.

Формула изобретения

Способ ремонта чугунных деталей с трещинами по авт.св. М 1303352, о тл ич а юшийся тем, что, с целью экономии мате5 риала и снижения трудоемкости ремонта путем оптимизации геометрических размеров паза. глубину каждого последующего отверстия уменьшают в направлении от трещины на 1/3 от наибольшей глубины ближайшего

10 к трещине отверстия, а фигурную вставку берут с рабочими элементами, соответствующими геометрическим параметрам паза.

1708569

3мм. CO о

Ф о

Ф о ф4

+ pl) сер.по р иняз.

О 4 Й 5 4 5 .S T ф „ 4O г1ИИ

Составитель Л.Назарова

Тех ред M.Mîðråíòàë

Редактор M,Òîâòèí Корректор . Н.Ревская

Заказ 3<> . Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 1Q1