Шихта для получения пеностекла

Иллюстрации

Показать всеРеферат

Изобретение относится к строи'- тельным материалам, а именно к производству пеностекла, используемого как лёгкий строительный и конструкционный теплоизоляхщонный материал. Целью изобретения является повышение меха» нической прочности пеностекла. Это дрстигаетс1я: тем, что сырьевая смесь содержит в качестве алниосиликатного сырья цеолитсодержащий вулканический пепловьпЧ туф, а в качестве газообра-- зователя - карбид кремния. Смесь включает, мае. %: цеолитсодержаидай, туф . 99,85-99,75; кареЫд :кремния 0^15- 0,25. Смесь загружают в металлические формы и обжигают сфи температуре вспе^ нивания 1160-1180*С в течение 0,5 ~ 1,0 ч* Полученное пеностекло имеет объемную массу 420-560 кг/м^ и 1федел прочности сжатия 9,5-11,6 Ш1а. 1 табл.(Л

С 03 С 11/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

Ю ЮПВ»

МИ fHHT СССР! (21) 4759024/33

:(22) 09. 10,89 (46) 30.01.92. Бюп.. У 4 (71) Институт геологии и геофизики

СО АН СССР (72) Л.К. Казанцева, И.А.Белицкий, В.А. Кутолин, А.В. Василенко и С.Г. Порокудин (S3) 666.189 ° 3(088.8) (56) Авторское свидетельство СССР

У 1089069, кл..С 03 С 11/00, 1981.

Авторское. свидетельство СССР

9 1211236,.кл. С 03 С 11/00, 1984.

Авторское свидетельство СССР

В 1413067, кл. С 03 С 11/00, 1987. (54) ЫИХТА ДЛЯ ПОЛУЧЕНИЯ.ПЕНОСП КЛА (57) Изобретение относится к строительным материалам, а именно к произИзобретение относится к строительным матерйалам, а именно к производству пеностекла, и может быть использовано как легкий строительный .и конструкционный теплоиэоляционный мате- . риал.Известный пеностекельиый теплоизо- ляцианный материал получают спеканием: смеси. стекольного порошка в газообраэователем.

Известен способ изготовления пено.стекла из перлита и легкоплавкой гли-, = ные

Известен также состав смеси для.получения пеностекла, содержащий, мас.Х:

Глина легкоплавкая 46 ° 7-70,8

Глауконито-глинистый песок 16,7-46 ° 2

SU.„1708784 А 1

2 водству пеностекла, используемого как легкий строительный и конструкционный теплоизоляционный материал. Целью изобретения является повышение механической прочности пеностекла. Это достигается тем, что сырьевая смесь содержит в качестве алюмосиликатного сырья цеолитсодержащий вулканический пепловый туф, а в качестве газообразователя — карбид кремния. Олесь вклю" чает,.мас.X: цеолитсодержащий, туф

99,85-99,75; карбид . кремния О, 150,25. Смесь загружают в металлические формы и обжигают при температуре вспенивания 1160-1180 С в течение 0,5—

1 0 ч. Полученное пеностекло имеет у б

З обьемную массу 420-560 кг/м и предел прочности сжатия 9,5-11,6 НПа. 1 табл.

Датолит 6,6-11,5

Карбид кремния (8 С) . 0;5-1,0

Недостатком пеностекла, полученно- 4Р

rî из этой смесй, является невысокий (_#_ предел прочности при сжатии не пре- 3 вышает 50 кг/см - (5,0 ИПа)) . Следо- Я) вательно, это еностекло можно ис« рфь пользовать только как-теплоизоляцион« . ный материал. Кроме того, изготовле- . . ние- такого пеностекла экономически выгодно только для региона, имеющего месторождения cpasy трех видов алюиа- у „ силикатного сырья, в противном случае дополнительные транспортные расходы будут удорожать производство. Сложный состав смеси требует. высокой степени измельчения компонентов (6000 си=юг) и гомогенизации состава, что достигается дорогим способом мокрого переме«

1 708 784 шивания с последующим обезвоживанием

1 в распылительной сушилке. Недостатком этой смеси являетоя также высокий расход относительно.доорогогб и дефицитно5

ro гаэообразователя - карбида кремния.

Наиболее близким к предлагаемому является состав смесИ для изготовления пеностекла, содержащий, мас.7:

Легкоплавкая глина 74,75-64,85 10

Перлит 25,00г35,00

Карбид кремния 0,25-0,15

Недостатком пеностекла, полученного иэ этой смеси, является то., что максимальная механическая..прочность при сжатии (8,6 ИПа) близка к.минимальной прочности (7,5 Kla) допустимой для, строительных материалов (кир" пич) в несущих конструкциях, что ограничивает возможности его использова-20 ния. Кроме того, использование двух .силикатных компонентов в смеси требу= ет их тщательного измельчения и перемешивания, а сочетание в составе массы такого дефицитного-минерального 25 сырья, как перлит и легкоплавкая гли- на, не позволяет широко использовать данный состав.

Цель изобретения — повышение механической прочности пеностекла. 30

Поставленная цель достигается тем,: что сырьевая смесь содержит в качест ве алюмосиликатного сырья цеолитсо-держащий вулканический пепловый туф при следующем соотношении компонентов, мас.7.:

Цеолитсодержащий туф 99,85-99,75

Карбид кремния . 0 15-0,25

Повышение механической прочности пеностекла, изготовленного из цеолит 10 содержащей .породы (таблица) основано на особенностях кристаллохимическйх свойств цеолитов. Цеолиты представляют собой каркасные алюмосиликаты, избы-.. точный отрицательный заряд алюмокрем- 45 некислородного каркаса которых нейтрализуется канальными катионами Иа,К, Са, Ип и др. Каналы представляют систему сообщающихся полостей,по которым происходит диффузия ионов при ионооб->0 иенных реакциях, Так как микрокристаллы цеолита (0,5-10 мкм) распределены равномерно в породе, то и катионы, являющиеся ппавнем в системе CiO<-AlqOy имеют однородное распределение. Это приводит к высокой реакционной способ ности системы в целом, быстрому и равномерному распределению расплава по объему материала. Количество катионов и их соотношение s составе цеолитсодержащих пород оптимально для образования расплава с необходимой вязкостью в температурном интервале вспенивания материала. Это создает условия для образования равномерного однородного образования пор по объему пеностекла.

Так.как термостойкость цеолитсодержащих туфов невыеокая (650-700 С), аморфизация кристаллической структуры цеолитов способствует быстрому образованию эвтектических расплавов в области температур газовыделения.

Таким образом, наличие в цеолитах катионов, играющих фбль плавней, их равномерное распределение, низкая термостабильность, высокая реакционная способность цеолитсодержащих пород позволяют получать, эвтектические расплавы в системе оптимальной вязкости без дополнительного введения в состав таких стеклообразующих добавок как перлит, датолит и др. За счет этих особенностей пеностекло, изготовленное из цеолитсодержащего туфа, имеет хорошо сформированную, однородную и .равномерно распределенную, замкнутую систему пор. Иеханическая прочность пеностекла зависит от степени совершенства пористой структуры.

Ниже приведен пример. получения пе ностекла из цеолитсодержащего. туфа.

Химический состав цеолитсодержащего туфа следующий, мас.Х: SiOy 61,6;

А1 0в 12,94; СаО 2,7; И80 1,3; Na 0

0,77; K O . 2,97; Fe O 2,53; TiOa .0,41; и. п.п. 13,74.

П р и м;е р.. Цеолитсодержащую породу дробят в бегунах или дробилках, измельчают в шаровой мельнице. Тонг . кость помола характеризуется прохождением всей пробы через сито 1,0 мм..

Измельченный туф перемешивают с карбидом кремния. Смесь загружают в металлические формы и обжигают с темпе ратурой,вспенивания при 1160-1180 U.

;Скорость нагрева до температуры вспенивания составляет 320-.3404С в 1 ч.

Выдержка при конечной температуре ,0,5-1,0 ч. Вспененный материал охлаждают в течение 16-20 ч.

В таблице приведены конкретные составы пеностекла и его свойства..

11еностекло имеет равномерно распределенную структуру пор, состоящую иэ замкнутых пор.

Как следует из таблицы, изготовле,ние пеностекла из цеолитсодержащего

1708784

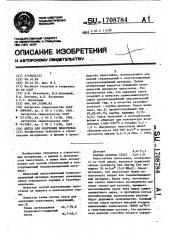

Ф о р м у л а и s о б р е т. е н и я. г Компоненты и показатели

Содержание компонентов, мас.Ж

1,2 3.45

Цеолит содержащий туф, «арбид кремния

Обьемная масса, кг/и

99,65 99,75 99,80

0,35 0,25 . 0,20

420 420 490

99,9

0,1

Не вспе-. нился

99,85

0,15

560

Предел прочности при сжатии, МПа

Температура вспенивания,©С

11,6

9,5

10,8.

9,5

1170

1170

1170

1170

1170

Составитель Л. Казанцева

Техред М.Дидык Корректор М. Самборская,Редактор М. Недолуженко

Заказ 400 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, %-.35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина, 101. туфа с использованием карбида кремния в качестве газообраэователя в коли« честве О, 150,25 мас.Х позволяет получать качественное пеностекло с высокой механической прочностью, что . дает возможность использовать его в строительной .индустрии не только в качестве теплоизоляционного материала, :но и в качестве легкого строительно. го материала в .несущих конструкциях.

Уменьшение содержания карбида. кремния меньше О, 15 мас.Х ухудшает способность шихты вспучиваться. При содержании в составе массы О, 1 масД SiOa, пористая система плохо с4юрмнрована, образование пеностекла практически отсутствует. Увеличение .содержания карбида кремния выше 0,25 мас.X не дает улучшения результатов, но удорожает про изводство за счет повышенного его расхода, Таким образом, использование цеб- "„ литсодержащих туфов для изготовления . пеностекла позволяет увеличить .его механическую прочность, расширяет сырьевую базу удешевляет производство в связи с меньшими:затратами на измельчение.и перемешивание с добавками.

Иихта .для . получения пеностекла, i .. включвкицая. алюмоснликатное сырье и . ; карбид .кремния, о т л и ч а,ю щ а я - .,I с я тем, что, с целью повышения механической прочности, она содержит в качестве алюмосиликатного сырья цеолитсодержащий вулканический пепловый пуф при следующем соотношении компонен(, T08 ° масе,е °

Цеолитсодержащий туф 99,85-99,75

Карбид кремния 0,15-0,25.