Способ переработки металлических медьсодержащих отходов электролизом

Иллюстрации

Показать всеРеферат

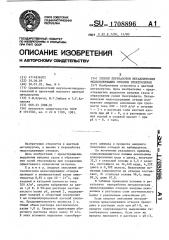

Изобретение относится к цветной металлургии. Цель изобретения -пред-, отвращение вьщелеНия вредных газов и образования солей тиосульфата. Металлические медьсодержащие отходы подвергают анодному окислению при плотности тока 200 - 1640 А/м^ в течение 1 - 3 ч в растворе соли азотной -кислоты при рН 2 - 8, а в растворах солей серной и соляной кислот - при рН 4 - 8. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХРЕСПУБЛИН

as> SU a»

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И (ЛНРЫТИЯМ

ПРИ ГННТ СССР (21) 4711838/02 (22) 29.06.89 (46) 30.01.92. Бюл. М - 4 (71) Среднеазиатский научно-исследовательский и проектный институт цветной металлургии (72) У.M.Êóðê÷è, M.Ã.Çàéöåâ и З.Г.Камалова (53) 669.33 (088.8) (56) Авторское свидетельство СССР

1Ф 1013502, кл. С 22 В 7/00, 1981.

Изобретение относится к цветной металлургии, а именно к переработке медьсодержащих отходов;

Цель изобретения — предотвращение выделения вредных газов и образования солей тиосульфата при сохранении эффективного извлечения металлов.

Пример. Анодное окисление металлических медьсодержащих отходов проводят в винипластовой ванне вмесо тимостью 0,85 л при 20 — 21 С, при анодной и катодной плотности тока

200 А/м2, среднем найряжении на ванне 1, 8 В. В 9Х-ном растворе азотнокислого калия рН, равный 2, поддерживают подачей в оборотный электролит

2 мп концентрированной азотной кислоты. Продолжительность процесса 2 ч.

Общий объем раствора азотнокислаго калия 1 0 л. Скорость циркуляции оборотного раствора через ванну l0 л/ч.

В этих условиях выделение газообраз(5 ) С 22 В 7/00 15/00

2 (54) СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ

МЕДЬСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИЗОМ (57) Изобретение относится к цветной металлургии. Цель изобретения — пред-. отвращение выделения вредных газов и образования солей тиосульфата. Металлические медьсодержащие отходы подвергают анодному окислению при плотности тока 200 — 1640 А/м в течение

1 — 3 ч в растворе соли азотной кислоты при рН 2 — 8, а в растворах солей серной и соляной кислот — при рН 4 — 8. 1 табл. ного аммиака в процессе анодного окисления отходов не наблюдается.

По истечении указанного времени, сопровождающегося полным окислением плакированных меди и цинка, получают

32,5 г стальной основы и 5,5 r осадка, состоящего из 34,447. меди, 4,357 цинка и 0,78Х железа. Извлечение полезных компонентов из отходов составляет, Е: стальная основа 96,4, медь

99,3;- цинк 97,0.

В таблице приведены условия и результаты переработки металлических медьсодержащих отходов анодным окислением в растворах соли азотнокислого

1 калия с различными значениями рН.

Если анодное окисление металлических медьсодержащпх отходов проводить в растворе соли при рН ) 8, то процесс сопровождается выделением газообразного аммиака. Если этот же процесс проводить в растворе с рН (2, 170889б

Состояние стальной основы

Инесе>

РН о4протного электролита

Условия электролиза

Объем пыНомер деленного в гаэоеум фазу аммиака>хлора в раствор тиосульФата

И.МЛ>Г/Л с ч у<

04-0„, А/м> получекного осадка гидроксила мели к цинка полученной стальной основы перер потап ных о ходов

Сн

Ре сталь- Сп ной основы

2п

Известный

КНп

34,2 31,0 5,20

200,0 t 8 t9 - 21 2,0

200 О 1 7 19 20 2 О

8,8

Без изменения

33,7 30,7 5,30

КС1

32,1 28,6 4,90

9,6

34,44 4,30 0,56

96,9 98,5 97,3 71 1ПI

То ке

35,60 4,40 0,50 . 86,0 96,0

97,0 Не емпеля- Пассивация ется поверх ности.

1640,0 4,2 26 - 50 2,0 9,0

К,804

39 ° G 3512 5 ° 20.34,40 4,30 0,60 96,4 96, 3

750,0 3,2 35 - 40 2 ° 0 9,4

96,6 Не otIpaey- Пассивация атся поверхнаств.

Предлага>ь>й способ!

КНО э

5,15

200,0 1,8 20 - 21 1,0

35>5 30, 2

1,5

35,50 4,40 0>65

86,8 98 3 96,9

Не выдела- Растворевтсн нне основы

200,0 I 8 20 - 21 2,0 2,0

36,0

9,27 34,40 4,40 0,70

31,2

96 ° 4 98,3 97,0 То яе

Без изменения

2,5 23—

2,5,233,4 24

3,8 353,8 40400,0

25 3,0

2,5

35,4

35 ° 4

35,4

34>0

34,6

3 1,0

5 30

5,20

34 56

34,40

34,50

34>44

34>40

4,45

4>30

4,36

4,30

4,35

0,71

0>76

0,50

0,45

0,45

99,4

99,0, 99,5

99,0

96,3

96,5

96,6

97 О

96>9

89,9

97,8

97,4

97,6

97,3

То хе

4,0

7,0

8>0

437>5

750 ° 0

1640,0

1640,0

25 1,5

26 1,25

40 1,0

45 1,0

31 2

5,20

5 20

5,30

30,5 ч п

30,9

9 ° 0

31,4

96,2 56 НН!

Пасснвацня поверхности

86,2 95 ° 3 96,8 54 СIа

КС!

6 80

200,0 1,8 20 - 21 2 >О

l 5

39,5

26,6

39,90 4,50 0,78

Растворение

I,8 20 21 3,0

200,0

200,0

450,0

2,0

2,5

4>0

39,0

38,9

36>1

29,4

24,8

29,5

7,.60

7,00

6,60

33,90

34,44

34,50

4>25

4,00

4,40

0,59

0>60

О ° 74

86,3 96>0

86 ° 8 96 ° 3

88,9 97 6

97,0

97,0

97,2

72 01

I5 С1, Be выцелнатся

I 8 202,8 27г! 2,0

30 3,0

Без изменении

То ке

4,25

4,30

4,40

4,70

7,0

8,0

3,0 353,8 454,0 504,2 56—

750>0

1250,0

1640,0

1640 0

45 2,0

50 1,5

55 t 0

60 1,0

34 5

35,Â

36,2

34>2

30,0

31,0

5,30

5,25

34,50

34,20

33,20

35, 10

0>64

0,71

0,7!

0,69

89,0

88,6

88,4

86,0

97,3

97,4

97,5

96,3

98,3

97,9

97,6

96,2

То ке н

8,0

28,4

29,9

7,20

6,00

9,0 е

Пассиввцпя поверхности.

1,5

Ку.$04

5,70

200 ч1>9 20 23 29

36,1

27,4

34 ° 44 4>35

0>71

86,0 96,2

94,5 4,6 КзБеОэ Рестворенке

96,3

96,2

96 ° 4

2,0

3,0

4,0

t,9 23 - 25 3,0

1,9 23 - 28 2,0

2,3 28 - 35 3,0

200

35,1

34,9

34,7

5 ° 90

5,95

5,80

27>S

26,6

26,5

34,44

35>50

35>50

4 40

4,20

4,36

0,65

0 75

О ° 76

86,2

86,3

96,1

96,3

9 ° 6 Кз$аОз

2, КаЯаоз

Be образуется

200

87,9

96,6

Ees изменения то происходит заметное растворение стальной основы, что снижает ее извлечениеие из от ходов .

Из приведенных в таблице данных видно, что анодный процесс протекает практически без выделения газообразного аммиака из растворов с рН 2 - 8.

Предлагаемый способ переработки металлических медьсодержащих отходов предотвращает выделение газообразного аммиака в атмосферу воздуха,,что в результате улучшает санитарно-гигиенические условия труда.

Формула изобретения

Способ переработки металлических медьсодержащих отходов электролизом, включающий анодное окисление медьсодержащих отходов в растворах солей минеральных кислот, выбранных из группы: азотная, серная, соляная, при плотности тока 200 — 1б40 А/м2 в те10 чение 1 — 3 ч о т л и ч а ю щ и й— з с я тем, что, с целью предотвращения выделения вредных газов и образования солей тиосульфата при сохранении эффективного извлечения металлов, анодное окисление в растворе соли азотной кислоты проводят при рН 2 — 8, а в растворах солей серной и соляной кислот — при рН 4 — 8.

Состав оксидного осадка, извлечение, мас.2 мас,й

34,44 4,35 0,56 96,4 99,0 97,0 30 NB!

1708896

Продолжение таблицы условия елсктролиьа

Номер

Невлечение, мас.Z массе, г рН оборотного ктроа остояине тельной сяовы ьцного осадка мас.2

DA-D„

A/мз

Усу °

В полученной переработанных отходов

Fe сталь- Си ной основы с тальиой основы

450 3,0 35 - 40 .2,0 5,0 34,8 26,5 5,25, 36,30 4,35 0,70 88,4 96>9 96,8 йе образу- Бав ивма ется нання

3,8 45 50

750 „

1250

7,0

7>5

8,0

То as

То ве ч

4,2 50 - 55

4 2 55 - 60

4,2 55 - 60

9 н

1640

9,0

Пасснвацня поверхности.

Составитель Л. Рякина

Редактор M.Ïeòðîâà Техред A,Крав.аук Корректор M.Самборская

Заказ 406 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб;, д. 4/ 5

Производственно-издательский комбинат "Патент", г. Ужгород,,ул. Гагарина, 101

1,5

1>25

1,0

1,0 полу ног осад гидр сил мел цни

35,9 29,8 5,25 34,44

39,0 29,9 5,30 34,44

34в9 24э2 6э00 34 ° 44

36,9 25,3 5,40 35,60

4 ° 40 0 50

4,50 0,61

4,25 0,64

4,35 0,72

88,6 97,5

87,9 96,6

86,6 96,4

85»9 95,3

97,8

98 ° 3

97,0

96,4 ьем вылеяного гавовув ву анака,хло в рост р тиоульфата мл,г/л