Алюминотермический способ выплавки феррованадия

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии, а именно к алюминотермя— ческому способу выплавки ферросплавов.конкретно к производству феррованадия. Целью изобретения является повышение степени извлечения ванадия и'-, увеличение его содержания в сплаве. Шихту делят на две части и сначала загружают и проплавляют 65-75% шихты с расходом алюминия 95-102,5% от стехиометрически необходимого для восстановления ванадия и железа. Затем на расплав загружают остальную часть шихты и дополнительную смесь, содержащую оксиды хрома, кремния и марганца при следующем соотношении их к оксиду ванадия V^Og'.Cr^O^iSiO^i'Mn = = 1:

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

09) (Н1

7 А1 (д1) С 22 С 33/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ .

Il0 ИЗОБРЕТЕНИЯМ И (ЛНРЫТИЯМ

ПРИ ГКНТ СССР

Н ASTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 4657125/02 (22) 01. 03. 89 (46) 30. 01. 92. Бюл. Р 4 (71) Научно-производственное объединение по защите атмосферы, водоемов, использованию вторичных энергоресурсов и охлаждению металлургических агрегатов на предприятиях черной металлургии "Знергосталь" (72) Т.Ф.Жуковский, Н.П.Слотвинский1

Сидак, А.Н.Серегин, И. Н. Губайдуллин, А.M.Êàñèèîâ, В.Н.Зеленов, А.К.Шашин и P.À.Áåëÿåâ (53) 669.168 (088.8) (56) Рысс М.А. Производство ферро-. сплавов. M.: Металлургия, 1985, с. 304-305.

Луррер P., Фолькерт Г; Металлургия ферросплавов. М.: Металлургия, 1976, с. 437-438 ° (54) АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ВЫПЛАВКИ ФЕРРОВАНАДИЯ (57) Изобретение относится к черной металлургии, а именно к алюминотермическому способу выплавки ферросплавов, Изобретение относится к черной металлургии, в частности к алюминотермическим способам выплавки ферросплавов, и может быть использовано при производстве феррованадия.

Цель изобретения — повышение степени извлечения ванадия и увеличение его содержания в сплаве.

Подготовленную шихту делят на две части, сначала загружают 65-75K ших-

2 конкретно к производству феррованадия. Целью изобретения является повышение степени извлечения ванадия и увеличение его содержания в сплаве.

Шихту делят на две части и сначала загружают и проплавляют 65-757 шихты с расходом алюминия 95-102,5Х от стехиометрически необходимого для восстановления ванадия и железа. Затем на расплав загружают остальную часть шихты и дополнительную смесь, содержащую оксиды хрома, кремния и марганца при следующем соотношении их к оксиду ванадия 7 О C r< О > .S iO . .Мп — 1: (О, 01-0, 1): (О, 01-0, 1): (О, О! -О» 05) и 260-3707 алюминия от стехиометрически необходимого для восстановления ванадия второй части шпхты. За счет улучшения условий восстановления ванадия и осаждения его совместно с восстановленными металлами добавочной смеси по сравнению с известным извлечение повысилось с 95,3 до 95,8Х, а содержание ванадия в сплаве с 45,5 до 46,1Е, при этом снизилось остаточное содержание алюминия. 1 табл. ты с расходом алюминия в ней 95102,5Х от стехиометрически необходимого для восстановления ванадия и же- е леза. После ее проплавления загружают вторую часть шихты и дополнительно смесь, содержащую оксиды хрома, кремт ния и марганца, при следующем их соотношении к общему количеству оксида ванадия в шихте V Og. CrgOg. Я О .ИпО = — 1: (0,01-0, 1): (0,01-0, 1): (0,01 0,05) 1708907 и 260-370% алюминия от стехиометрически необходимого для восстановления ванадия второй части шихты.

Добавка в шихту во втором периоде

Cr<0>, Si0< и NnO в вышеуказанном соотношении позволяет повысить эффективность использования алюминия. Образующиеся после восстановления алюминием небольшие количества хрома, кремния и марганца способствуют увеличению степени извлечения ванадия из пихты в металл и, следовательно, повышению качества феррованадия.

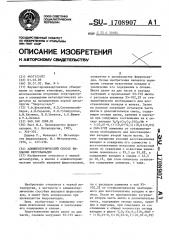

Это положительное влияние оксидной добавки проявляется наиболее полI но при проведении плавки в два периода, Экспериментально установлено (таблица), что при расходе шихты в первом периоде менее 65 (опыт 2) снижается степень извлечения ванадия из шихты в металл,, уменьшается содержание ванадия в металле и ухудшается качество феррованадия ° При увеличении расхода шихты в первом периоде более 75 (опыт 6), BoBbIL àåòñÿ содержание алюминия в феррованадии и снижается содержание ванадия в металле, а следовательно ухудшается качество металла.

При введении в шихту в ? периоде

А1. менее 95Х (опыт 7) снижается содержание в нем Al, общее количество примесей превышает его количество в прототипе и как следствие ухудшается качество феррованадия.

При расходе алюминия в ? периоде более 102,5Х (опыт 11) от стехиометрически необходимого для восстановления ванадия степень извлечения ванадия и его содержание в металле находятся на уровне значений прототипа, а содержание алюминия незначительно повышается..

Как следует из данных таблицы (опыт 16), при подаче во втором периоде алюминия менее 260 от стехиометрически необходимого для восстановления ванадия снижается содержание ванадия в металле, повышается содержание в нем примесей и ухудшается . качество феррованадия °

Увеличение расхода алюминия во втором периоде более 370 от стехиометрически необходимого для восстановления ванадия (опыт 12) приводит к повышению содержания алюминия в металле, повышению расхода восстановителя, удорожанию процесса выплавки терованный магнезитовым кирпичом.

На загруженную первую часть шихты подавали запальную смесь и поджигали.

После проплавления первой части шихты на расплав загружали вторую часть с дополнительной оксидной добавкой.

По известному способу сначала проплавляли всю шихту, а затем на расплав загружали термитный осадитель, 45 состоящий из оксида железа и алюминия.

Предлагаемый способ относительно известного позволяет повысить извлечение ванадия с 95,3 до 95,8Х, а содержание ванадия в сплаве с 45,5 до

46,1, при этом остаточное содержание алюминия в сплаве уменьшается с

8,0 до 0,8, что существенно повышает качество сплава.

Формула из обре те ни я

Алюминотермический способ выплавки феррованадия, включающий дробление, размол, дозирование и смешива10

20!

35 феррованадия. При этом содержание в» надия в металле практически находится ,на уровне его значения в прототипе.

Целесообразность применения во втором периоде оксидов хрома, кремния и марганца обусловлена повышением качества феррованадия и степени извлечения с обеспечением возможности экономии дорогостоящего реагента— алюминия. Оксиды хрома, кремния и марганца после их восстановления алюминием до металлической фазы способствуют увеличению степени извлечения ванадия, так как обладают способностью восстанавливать ванадий и железо.

При введении во втором периоде оксидов хрома, кремния и марганца менее указанного в соотношении повышается расход алюминия и увеличивается его содержание в феррованадии.

Подача их в состав шихты более максимальных величин приводит к снижению степени. извлечения ванадия и увеличению расхода алюминия.

Выплавку феррованадия по предлагаемому алюминотермическому способу осуществляли в условиях металлургического завода по следующей технологической схеме. Рассчитанные количества компонентов шихты в виде сухих порошков после предварительного дробления и размола смешивали в смесителе, затем шихту загружали в бункерпитатель. Из бункера-питателя часть шихты подавали в стальной тигель, фу1 708907 ние компонентов шихты, содержащей ванадий и железосодержащие материалы, гранулированный алюминий и флюс, загрузку ее в тигель, проплавление с 5 довосстановлением ванадия из шлака алюминием и выпуск расплава, о т— л и ч а ю шийся тем, что, с целью повышения степени извлечения ванадия и увеличения его содержания в 10 сплаве, шихту загружают двумя частями, сначала загружают 65-75% шихты с расходом алюминия в ней 95-102,5% от стехиометрически необходимого для восстановления ванадия и железа, после ее проплавления загружают вторую часть шихты и дополнительно вводят смесь, содержащую оксиды хрома, кремния и марганца при следующем их соотношении к общему количеству оксида ванадия в пихте V<0 2CrzO . SiO+ .NnOEe

1: (О, 01-0, 1): (О, 01-0, 1): (0,01-0,05) и 260-370% алюминия от стехиометрически необходимого для восстановления ванадия во второй части.

Степень навлечения ванадия ив

Период плавки 6еррованадня одерванне элементов в феррованалии, мас.Х нне компонентов в иихте первый второй

Опыт

76нСт+ аихты в

+Si металл, I

Расход алюминия для восстановления ванадия, Х к стехиометрически необходимому количеству

Расход алюминия для восстановленияя ванадия, Х к стехнометрически необхоРасход

SiOe вихты, Х димому количеству

1 (прототип) 95, 3

100,0

100,0

327,1

392>0 290 45>5 46>5 8>0

47А 370

470 370 28 30

470 370 28 30

470 370 28 30

470 370 28 30

470 370 28 30

470 370 28 30

470 370 28 ЭО

470 370 28 30

470 370 28 30

470 370 28 30

270

46,7 2,5

46,6 2,3

46,7 2,2

46,7 2,3

46,6 2,7

46,5 2,6

46,6 2,4

46 ° 7 2,2

46,7 2,4

46,3 2,6

46,6 6,5

5,4

5,4

S,3

5,3

98

5,4

5,5

5,35

5,3

5,5

5,6

4,7 4,7

4,7 4,7

470 370

470 370

46> 7 6,2

46,$ 2,3

1,Э

470 370 28 30

470 370 23,0 47,0

5,2

46,6 0,8

46,7 0,7

46,4 1,0

6,9

320 45, 7

320 45,3

320 45, 1

23>0 47,0

4 70 370

7,3

7 5

470 370 $0 0 23,0!

70,0

70,0

70,0

Ю,О

70,0

70,0

70,0

70,0

70,0

470 370 . 47>0 23,0 10 383

6,8

320>0

320,0

Э20,0

320,0

320,0

320,0

320,0

320,0

320,0

320 45,7

280 45,6

280 45 ° 2

320 45,4

320 46, 1

280 45, 6

280 45 0

280 45,4

280 45,2

46,4 1,1

46,9 4,9

4,7 23,0 10 383

470 370 470 370

470 370

2,6 го

21

47,2 5,.1

46,7 0,8

46,9 0

2,7 23,0

23,0 50,0

2,5!

О 383

10 383

7,1

470 370 2Э>0 47,0 10 383

470 370 23,0 4,7 10 383

7,0

23

46,5 2,8

46,9 3,1

46,6 1,7

46,6 3,0

5,1

23,0 2 7

28 30

470 370

470 370

10 383

5 0

25,0 383

2,7 383

6,3

470 370 28 30

5,2

Составитель О.Веретенников

Редактор Н.Киштулинец Техред А.Кравчук Корректор Л.Пилипенко

Заказ ФОб Тираж Подписное

ВНИИПИ Гогу. арствениого к, $01тет» по изобретениям и открытиям ири ГKHT СССР

113035, Г!<.

Производственно-изпате71ьеки11 к мбинат "Патент", г. Ужгород, ул. Гагарина, 101

102,5

10$,5

95,0

95 0

98,0

102,5

102,5

98,0

98,0

98,0

98,0

98,0

98,0

98,0

98 ° О

98,0

98,0

62,0

65,0

70,0

75,0

78>0

70,0, 70,0

70>0

70,0

70,0 75,0

75,0

70,0

65 0

65,0

70,0

284,8

315,8

359,1

396,0

330>О

322,8

315,8

305,0

298,0

375,0

370,0

330,0

260,0

25$,0

320,0

10 380,0

10 ЭВО, 0

10 380,0

10 380,0

10 380,0

10 380,0

10 380,0

10 380,0

10 380,0

10 380,0

4,7 384 0

4,7 380,0

10 380 0

23,5 369

23,5 363

10 383

290 45,4

290 45,7

290 45,8

290 45,7

290 45,3

290 45,4

290 45,75

290 45,8

290 45,75

290 45,5

280 45,5

280 45,7

290 46,0

95>2

95>4

95,6

95,4

95,!

95,2

95,5

95,6

95,5

95,3

95,3

95,4

95,7

95,4

95,1

94,9

95,4

95,3

95,!

95,2

9S,8

95,3

95,0

95,2

95,!