Способ обработки электродов на основе железа для электроискрового легирования

Иллюстрации

Показать всеРеферат

Изобретение относится к электрофизическим и электрохимическим способам обработки стальных деталей и мо-жет быть использовано при электроис- !а)овом легировании и восстановлении деталей машин. Целью изобретения является повышение эксплуатационных характеристик электродов на основе железа диаметром 1,0т2,0-мм для электроискрового легирования за счет увеличения коэффициента массопереноса, сплошности, толщин и микротвердости покрытия. Способ включает диффузионное молибденирование или вольфрг1мирование, или титанирование, иди борохромирование на толщину 250-400 мкм« Это позволяет повысить эксплуатационные характеристики электродов. 2 табл.8^*Р1зобретение относится к электрофйзически!'» и электрохимическим способам обработки поверхностей стальных де-^алей и может быть использовано при электроискровом легировании и восстановлении деталей маргиц.Известен способ изготовления элек-^ тродов для электроискрового легиров^- ния (далее ИЭЛ) традиционными методами порошковой металлургии, а именно смешиванием порошкообразных компонентов, прессованием и последующим спеканием В'вакуумной камере.Известен.способ применения в качестве электродов для электроискрового легирования порошкообразных металлосодержагщх смесей.Оба, указанные выше, способа обладают существенньми недостатками: требуют специального технологическогооборудования для изготовления электродов ^ отличаются сложностью поддержания постоянства основных характеристик порошков; требуют -пцательной зашихтовки материалов, входящих в состав электртэдов. Такие электроды да*е'- ют сравнительно низ'кий коэффициент переноса материала на легируемую поверхность, что приводит к малой толщине , неравномерности и несплошности слоя, возрастает доля хрупкого разрушения в эрозионном эффекте.Наиболее близким к предлагаемому является способ применения в качестве электродов для электроискрового легирования железных порошков.Железный порошок может применяться как в виде прессованного электрода, так и в состоянии поставки - без уплотнения. Однако, для увеличенияв-00х>&СлЭ-

a% (11) COOS СОВЕТСНИХ

РЕСПУ1 ЛИК (51)5 С 23 С 10 ОО

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО И306РЕТЕНИЯМ И ОТНРЬ1ТИЯМ

ПРИ ГННТ СССР

И АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4747973/02

I (22) 11.10.89 (46) 30.01. 92. Burr. Р 4 (71) Научно-производственное объединение "Легпроммеханизация" (72) Н. Б.Лисовская, Л.А. Каденаций, Л.Я.Кочаток и В.К.Бондаренко (53) 621.785.53 (088.8) (56) Авторское свидетельство СО;Р

Н - 109874О, кл. В 23 Н 9/ОО, 1983. (54) СПОСОБ. ОБРАБОТКИ ЭЛЕКТРОДОВ HA

ОСНОВЕ ЖЕЛЕЗА ДЛЯ ЭЛЕКТРОИСКРОВОГО

ЛЕГИРОВАНИЯ (57) Изобретение относится к электрофизическим и электрохимическим способам обработки стальных деталей и моИзобретение относится к электрофизическим и электрохнмическим способам ,обработки поверхностей стальных деТалей и может быть использовано при электроискровом легированйи и восстановлении деталей машин,.

Известен способ изготовления электродов для электроискрового легирования (далее ИЭЛ) традиционными методами порошковой металлургии, а именно смешиванием порошкообразных компонентов, прессованием и последующим спеканием в- вакуумной камере.

Известен. способ применения в качестве электродов для электройскрового легирования порошкообразных металлосодержащих смесей.

Оба, указанные выше, способа обладают существенньнчи недостатками . требуют специального технологического

2 жет бйть использовано при электроискровом легировании и восстановлении деталей машин. Целью изобретения яв- . ляется повышение эксплуатационных характеристик электродов на основе железа диаметром 1,0-. 2,0-мм для электроискрового легирования за счет увеличения коэффициента массапереноса, сплошности, толщин и микротвердости покрытия. Способ включает диффузионное молибденирование или вольфрамирование, или титанирьвание, или борохромирование на толщину 250-400 мкм.

Это позволяет повысить эксплуатационные характеристики электродов.

2 табл.. оборудования для изготовления электродов, отличаются сложностью поддержания постоянства основных характеристик порошков; требуют тщательной зашихтовки материалов, входящих в состав электродов. Такие электроды имеют сравнительно низкий коэффициент переноса материала на легируемую по« верхность, что приводит к малой толщине, неравномерности и несплошности слоя, возрастает доля хрупкого разрушения в эрозионном эффекте.

Наиболее близким к предлагаемому является способ применения в качестве электродов для электроискрового легирования железных порошков.

М(елезный порошок может применяться как в виде прессованного электрода, так и в состоянии поставки — без уплотнения. Однако, для увеличения

1708913 толщины покрытия и коэффициента сплошности он требует легирования, в частности, висмутом.

Недостатком указанного способа яв: 5 ляется низкий коэффициент переноса материала на легируемую поверхность, низкая сплоиность и толщина покрытия.

Легирование металлов висмутом повышает коэффициент переноса, но та- 10 кой способ приемлем только для цветных металлов и сплавов.

Цель изобретения - повьппение эксплуатационных характеристик электродов для ЭИЛ за счет увеличения коэффициента массопереноса, сплошности, толщины и микротвердости .получаемого покрытия, а также упрощение технологического процесса подготовки электродов. 20

Для достижения поставленной цели электроды из проволоки (на основе же леэосодержащих сплавов) подвергают диффузионному молибденированию или вольфрамировайию, или титанированию, или борохромированию.

Диаметр электродов для ЭИЛ состав-. ляет 1,0-2,0 мм для различных типов установок.

Соноставительный анализ предлагаемого способа с прототипом показывает, что предлагаемый способ отличается от известного тем, что электроды из железосодержащих сплавов подвергают диффузионному молибденированию, или вольфрамиройанию, или титанированию, . Ç5 или борохромированию.

Предлагаемый способ реализован следуюцим образом;

Испытания проводили в лабораторных условиях. Легировали электроды 1,0-2,0 мм из стали 20, 45, У8, 65Г. Диаметр электродов был,обусловлен условиями эксплуатации установки

ЭЛФА2541.

Электроды помещали в контейнер из 45 нержавеющей стали, засыпали смесью для диффузионного насыцения, гермети-, зировали плавким затвором - натриевой силикат глыбой.

Контейнер с электродами загружали о в термопечь, прогретую до 800 С и после расплавления силикат-глыбы температуру в печи повышали до 900P

1200 С в зависимости от процесса. . Детали выдерживали в печи при за- 55 данной для каждого процесса темцера- .

I туре в течение 4-24 ч. После чего о температуру снижали до 700-750 С и повторяли выдержку в течение 4 ч. 3атем контейнер с электродами охлаждали вместе с печью до 200 С. о

Электроды выгружали из контейнера и передавали на испытания..

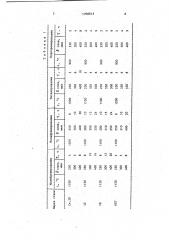

Результаты замеров толщины слоя диффузионного насыщения на электродах приведены в табл. 1.

Торцами электрода Ф 1,5 мм, прошедших химико-термическую обработку с толщиной диффузионного слоя 250—

400 мкм, наносили покрытия методом злектроискрового легирования на установке "Элфа-54 1" на режиме: частота импульсов 10 кГц, сила тока 6 А, частота вращения электрода 4000 об/мин на образцы из стали 45. Торцы предварительно шлифовали, чтобы снять с них диффузионный слой.

В качестве сравнения бып выбран проволочный электрод из стали 65Г с нанесенным снаружи пайкой слоем висмута.

Границы толщины диффузионного слоя — нижний 250 мкм обусловлен тем, что при толщине слоя менее 250 мкм резко уменьшается сплошность покры-тия менее 657., а верхний 400 мкм— значительными затратами ресурсов для получения более толстого слоя, т.е. экономическими причинами.

Результаты испытаний покрытий на образцах нз стали 45, полученные с различными электродами на их толщину, сплошность, удельный привес, микротвердость и износостойкость приведены в табл. 2 и показывают, что характеристики этих покрытий выше аналогов с висмутом, а диапазон диффузионного слоя 259-400 мкм является оптимальным, т.е. обеспечивает комплекс высоких Физико-.механических свойств электроискровых покрытий.

Формула и з о б р е т е н и я

Способ обработки электродов на основе железа для электроискрового легирования преимущественно диаметром

1 0 - 2,0 мм, включающий их легирование, отличающийся тем, что, с целью повышения эксплуатационных характеристик за счет увеличения коэффициента массопереноса, сплошности, толщины и микротвердости покрытия, в качестве легирования проводят поверхностное диффузионное молибденирование или вольфрамирование, или титанирование или борохромирование на то пцину 250 - 400 мкм.

1 708913 1

1 Р

I ф. л

cv < 00 cv o О с 4 N О сч О1 х1„ х

nl 1-4

1 I л

1 t R о о о о с 1 о о сс! о сЧ с"ъ о о о о о с ) OZ l

Ц

1 о о о о о с ъ 3 с 3 о

Щ

С4

I O о о

Д1

Ю и

О

Ю

Ю и

Р 1

1 в -м

I в

I .Ф о z

1 ! сср

cd

Р3 о

Р х х

Ю

3l

О О О О О л о а, а о

О с! сЪ сл о о а а см с о о о о о с 1 М cV О

Щ о О о сч

1 — 4

I о

Ю о см! о 1

О

Ю

О о

I а и 1

I Ь

I а ! Ъ

Ю со е

Ю

CV о с» с@ ч»,)) л

1 о х

5 1

I АССР

1 о о о о о со с 1 с 4 о о

\Г з ч

CV С"Ъ о о

° сГ) с Ъ cv о o o сс 00

О о ь

О о

О о

1 O О

1 .Ж о сч л и — — З

I !

1

I сч о

CV о о т м» Щ о î о о о с Ъ Ф М

al 1 З х 1 л

1 Х Е

I.8_#_l х

1 cd

I Р3 о

I,P о о о о о а с") .Ф cv о о е о сч с ъ о о о о с Ъ о сс сч х

I х

1 !

1 1

I O о

1 I о л

О о

I 1

1 и I

l I

Х I

Е 1 и I

Ю сч

f»

С) о со о о со и о ь о

Ю

1708913

Та блица 2

Вид покрытия электр.

Характеристика покрытия на образце

Опыт Материал электрода

Сплошность .Х

Уд.привес, мг/ммэ.

Толщина, мкм

Износостойкость, мкм/км пути

86 2 !О

ПЖ4мэ+В i (известный) 80 3 2 10 600

Ст.65I 0,01 мм

28,3

Э Ст.65Г Ио-250

ХТ0 Мо-300

93 9610»

98 (3 4) «10»

12-14

4 10

4 10»

МО Ио-400

Ст. 65Г " tl-250! 2-13

6-8

12-14

90 9,7 10 э

95 (2,5-3): 10»

3 ° 1Оэ

ХТО У-300

13""14

11-400

Ti-250

3 10

5 . Ст.65Г

89 . 9,3.!6 э

3,0

14-15

14-15

ХТО Ti-300

97. т1

Ti-400

Ст.651 BCr-250

ХТ0 BCr300

В-Cr BQr.-400

86 9«1 10 э

1,5

10-12:

12-! 3

10-12

hCr-250

Ст.20

85 9,.1 1О92

92

87 9 2 ° 10»

3,0

ХТО BCr 300

В-Cr BCr-400

18-20

19-20

8 . Ст 45

BCr250

BCr-300

BCr-400

9-10

2,5

16-18 18;-18,.5

9-10

15-17

16-17

ХТО

Ст. У8 ВСт-.250

ХТО . Bcr-300

90 9,3 10"э

2,5 .

BCr-400

В-С

Корректор A.oáÐó÷àð

Заказ 406 Тираж . Подписное

ВНИИПЯ Государственного комитета по изобретенйяи и открытиям при ГКНТ СССР

113035, Мо<.ква, И-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент™, "г. Ужгород, ул. Гагарина, 101

Г

Составитель Т.Сорокина

Редактор H.Киштулинец Техред А.Кравчук

МИФ М4ЮЭФ.(2,5-2,8) .!О»

2,9 «10»

2,9 «10» (2,5-2;8)« 10»

3,2«10»

3,2 10 (1, 8-2, О) ° 10»

2,5/10»

2,5 10» (2,0-2,2)itO»

2,1 «10 . 2,7«10» (2,2-2,5)r tO»

2, 75«10» . 2,75" 10»