Нетканый материал

Иллюстрации

Показать всеРеферат

Изобретение относится к текстильной промышленности, в частности к производству фильтрующих нетканых материалов.Цель изобретения - повышение эксплуатационных свойств путем улучшения его фильтрующей способности. Нетканый материал состоит из скрепленных иглопрокалыванием слоев, один из которых сформирован из анионообменного модифицированного капронового волокна, а другой слой выполнен из гидрофильного модифицированного капронового волокна мегалон при соотношении слоев по массе, находящемся в диапазоне 1:

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 D 04. Н 1/46

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4795799/12 (22) 26.02.90(46) 30.01.92. Бюл. М4 (71) Волжское производственное объединение "Химволокно" (72) В.Ф.Желтобрюхов, Н.В.Мензелинцева, Т.Ф.Морозенко и С.Н.Сотников (53) 677.6НМ (088.8) (56) Авторское свидетельство СССР (Ф 1595968, кл. 0 04 H 1/46, 1988. (54) НЕТКАНЫЙ МАТЕРИАЛ (57) Изобретение относится к текстильной промышленности, в частности к производству фильтрующих нетканых материалов, Изобретение относится к текстильной промышленности, в частности к производству фильтрующих нетканых материалов, -и может быть использовано для изготовления фильтрующих элементов устройств по очистке воздуха от кислых газов.

Известен иглопробивной фильтрующий материал, состоящий из двух слоев. Первый слой состоит из смеси анионообменного модифицированного целлюлозного волокна

ЦМ-А2 и неионообменного волокна (вискозного, полипропиленового, нитронового, лавсанового), второй слой состоит из неионообменного волокна (вискозного).

Недостатками такого материала являются невысокое время защитного действия (0,6 ч по смеси газов HCI + HF + SO2+ H2S), низкие гигиенические свойства, невысокая механическая прочность (6,3 Дан), трудоемкость получения.

Известен также иглопробивной материал из анионообменного модифицированного капронового волокна КМ - A1.

„., SU„, 1708963А1

Цель изобретения — повышение эксплуатационных свойств путем улучшения его фильтрующей способности. Нетканый материал состоит из скрепленных иглопрокалыванием слоев. один из которых сформирован из анионообменного модифицированного капронового волокна, а другой слой выполнен из гидрофильного модифицированного капронового волокна мегалон при соотношении слоев по массе, находящемся в диапазоне 1:(0,4 —, 0,8), причем слои скреплены иглопрокалыванием со стороны расположения слоя из, анионообменного модифицированного капронового волокна.

1 табл.

Недостатками известного материала являются значительный проскок газов при малой толщине материала, возрастание аэродинамического сопротивления дыханию при увеличении толщины, низкие гигиенические свойства, что не создает достаточных комфортных условий при работе в средствах индивидуальной защиты, ос- Q нащенных фильтрэлементами из этого материала, и вызывает необходимость их быстрой замены.

Наиболее близким к предлагаемому является нетканый материал, выполненный в виде волокнистого холста, скрепленного оСнововязанным переплетением, петли которого выполнены из волокон самого холста, состоящего из двух слоев, причем один из них выполнен иэ анионообменного модифицированного капронового волокна КМ A1, второй — из гидрофильного модифицированного. капронового волокна мегалон.

Волокно КМ-А1 является привитым сополимером поликапроамида и полидиметиламиноэтилметакрилата, а волокно мегалон

1708963 ность материала, происходит 35 дополнительное набухание волокна КМ-А1, что увеличивает его удельную поверхность

45

55 — привитой сополимер паликапраамида и полиаксиэтилмегакрилата.

Недостатком нетканого материала является возможность его . применения при очистке газов типа НО, HF. При сорбции

S0z наблюдается проскок газа через материал (время защитного действия по 302 0,1 ч), чта обьясняется особенностями структуры холстопрошивнаго безниточного материала.

Целью изобретения является повышение защитных и эксплуатационных свойств материала.

Поставленная цель достигается тем, что нетканый материал состоит из двух слоев, скрепленных на иглопрабивной машине, при этом один из слоев выполнен из анианообменного модифицированного капронового волокна КМ-A1, а второй — из гидрофильного модифицированного капронового волокна мегалон, Соотношение анионообменного и гидрофильного слоев по массе составляет 1: (0,4 — 0,8), причем прокалывание осуществляется со стороны анианаобменного слоя, Предлагаемый нетканый материал обладает улучшенными фильтрующими свойствами, активно сорбирует из воздуха кислые газы (время до проскока НС! 28,5 ч, HF 32,4 ч). Эффективность предлагаемого материала обусловлена тем, что для второго слоя использовано гидрофильное волокно мегалон в определенной пропорции, в результате чего увеличивается общая влаж и соответственно поверхность контакта с сорбируемым веществом. Следовательно, увеличивается количество сорбируемого материалом газа, повышается время защитного действия и скорость сорбции газа, При . прокалывании, холста иглами со стороны анианообменного слоя часть волокон, увлекаемых иглами, попадает в гидрофильный слой, тем самым способствуя повышению времени защитного действия.

Применение волокна мегалон позволяет улучшить гигиенические свойства материала (нормальная влажность увеличилась до 9,4 $). Улучшенные гигиенические свойства повышают комфортность респиратора с фильтрэлементом: из разработанного материала. Повышается время его работы до замены новым.

Соотношение, слоев волокон ho массе 1

: (0,4 — 0,8) является оптимальйым, так как при снижении содержания анионообменноro волокна понижается время защитного действия по кислым газам, а при увеличении

30 содержания этого волокна до соотношения более (1: 0,8) принципиально ухудшаются прочностные и другие эксплуатационные характеристики.

Предлагаемый материал получают на иглопробивном агрегате, в состав которого входят две чесальные машины, преобразователь прочеса и иглопробивная машина.

Волокна, составляющие оба слоя, прочесывают на чесальных машинах, на общем преобразователе прочеса формируют двуслойный холст, прокалывают его на иглопробивной машине со стороны анионообменного слоя.

Пример 1. 500 г анионаобменного модифицированного капронового волокна

KM-А1 прочесывают на чесальной машине, 400 r волокна мегалон прочесывают на другой чесальной машине, на преобразователе прачеса получают двуслайный холст, его прокалывают на иглопробивной машине. По стандартным методикам определены свойства материала. Время до проскока HF 28,2 ч, SOz 2,3 ч, нормальная влажность 8,3, Соотношение слоев по массе (1: 0,8).

Пример 2. 500 г волокна КМ-А1 прочесывают на чесальной машине, 350 г волокна мегалон прочесывают на второй чесальной машине, Соотношение слоев по массе (1:- 0,7). Двуслайный холст, сформированный на общем преобразователе прочеса, прокалывают на иглопробивнай машине.

По стандартным методикам определены свойства материала. Время до проскока HF

29,4 ч, SOz 2,4 ч, нормальная влажность 9,4

Пример 3, 500 г анионаобменного. волокна КМ-А1 и 300 г волокна мегалон прочесывают на двух чесальных машинах, формируют двуслойный холст на преобразователе прачеса. Соотношение слоев по массе (1: 0,6). Холст прокалывают на иглопробивной машине. По стандартным методикам определены свойства материа- ла, Время до проскока HF 3,0 ч, SO;, 2,7 ч нормальная влажность 9,6 .

Пример 4. 500 г волокна КМ А1 прочесывают на чесальной машине, 250 г волокна мегалон прочесывают на второй чесальной машине. Соотношение слоев по массе (1; 0,5). На преобразователе прочеса формируют двуслойный холст, прокалывают

его на иглопробивной машине. По стандартным методикам определены свойства материала. Время до праскака НГ 31,3 ч, SO2

2,8 ч, нормальная влажность 9,9 %, Пример 5. 500 r волокна КМА1 прочесывают на чесальной машине, 200 г волокна мегалон прочесывают на второй че; сальной машине. На преобразователе про1708963

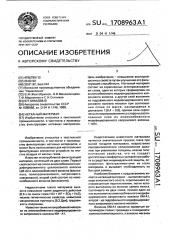

Натеривл, полученнмй по пр>в>эран йрототил

Ноквзате>в>

1 прм с»от>вязе нмн слоев по массе 1:0,9

1 при соотслоев tlo массе 1:0 3

28,1

28,5

28,2

29,3

2 3

2>5

Время, ч до просяока НС1

29,4

29,8

30 ° O

3l ° 2

2,7

3.1

25,8

26,0

26, }., 26,8

2 ° 2

2 ° 3

30,2

30.3

32,6

33,1

3,!5

3,5

29,9 30>1

30>0 30,3

31,3 32,4

31,8 32,9

2,8 3,0

3 ° 4 3,5

29,2

30,3

29,4

29,9

2,4

2,9

27,3

27,6,tlO Ласне1внип НС1

27 30 32 33

2,4

1,7

2,3

235 230

22 ° 4 22,8

12,8 13,1

9,4 9,6

238

20,7

11,6

10 5

23,9

13,3

7,5

225 220

23,3 24,0

13,5 14,6

9,9 . 10>1

230 240

13,0/10,0 21 ° 3

56/60 12,2

5,6 8,3

l1 р и í е ч в н и е. Ори проведении ис>в>таней использовали натерналм с плотность» упаковки 0>15 г/нз

Концентрация газов составляла: НС1 100 нг/нз, BP 2,5 нг/из, SOs 2,5 нг/из Смесь газов по o5wey НС1:HP>8О,>Н.8 - 1:1>1>l.

В числителе дроби указано значение по длине материала, е значенателе - по еирине, Составитель В.Желтобрюхов

Техред М.Моргентал Корректор О.Кундрик

Редактор k. Ãîðâàò

Заказ 409 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101 чеса формируют двуслойный холст. Соотношение слоев по массе (1: 0,4). Холст скреплен на иглопробивной машине. По стандартным методикам определены свойства материала. Время до проскока kF32,4

sgOz 3,0 ч, влажность нормальная.

Сравнительные данные по свойствам нетканого материала (по примерам 1 — 6) приведены в таблице.

Фильтрующий материал может быть использован в качестве защитного слоя в средствах индивидуальной защиты органов дыхания при непосредственном контакте с лицом работающего, а также в устройствах по очистке промышленного воздуха от кислых газов. до праскока HP 15,2 до нас>звения BF 15,8 до яр»скока 80 0,1 до нас>аiения SO 0,1

2, Вреия эакитного действия по смеси газОв НС1+НУ+80вьнэ8,» 0,1

3 Воздух»проницаемость,дм/н* (перепад давлений 20 На! разрывная нагрузка,Дан

5 Удлинение при раэриве>8

6 Нормальная влажность, \

Формула изобретения, Нетканый материал, состоящий из скрепленных иглопрокалыванием слоев, один Из которых сфор00ирован из анионооб5 менного модифицированного капронового волокна; отличающийся тем, что, с целью повышения эксплуатационных свойств путем улучшения его фильтрующей способности. другой слой выполнен из гид10 рофильного модифицированногО капроно- вого волокна мегалон. при соотношении слоев по массе, находящемся в диапазоне

1:(0,4 — 0,8). причем слои скреплены иглопрокалыванием со стороны расположения

15 слоя из анионообменного модифицирован,ного капронового волокна.