Устройство для контроля взаимного расположения поверхностей

Иллюстрации

Показать всеРеферат

Изобретение относится к приспособлениям с механическими средствами измерения и может быть использовано дляконтроля взаимного расположения поверхностей. Целью изобретения является расширение технологических возможностей за счет контроля соосности Поверхностей квадратного хвостовика и профильной части прошивного инструмента. В устройстве квадратный хвостовик контролируемого инструмента фиксируется по осям тремя призмами, на которых смонтированы направляющие стержни. На направляющие стержни, ориентированные относитеяьно хвостовика, надет конт|эольный шаблон посредством направляющих пазов.^ Фасонное отверстие шаблона, соответствующее профилю контролируемого инструмента,- выполнеьс) соосным с хвостовиком инструмента. Для контроля соосности формообразующих инструментов различной конфигурации в устройстве меняют контрольный шаблон. 3 ил.•>&bffe

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (sl)s G 01 В 5/24

ГОСУДАРСТВЕ ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4705341/28 (22) 15.06.89 (46) 30,01.92. Бюл. 1Ф 4 (71) Производственное объединение "Ижсталь" (72) В.В,Коробейников; А.В.Мокин.Ю.Е.Игнатьев и В,Ю.Свитковский (53) 531.717(088.8) (56) Авторское свидетельство СССР

РЬ 322596, кл. G 01 В 5/24, f968.

ГОСТ 16085-80(СТ СЭВ 1314-78). Калибры для контроля расположения поверхностей. Допуски. Чертеж 10.

/ (54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ВЗАИМНОГО РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ (57) Изобретение относится к приспособлениям с механическими средствами измерения и может- быть использовано для

/ г

Изобретение относится к приспособлениям с механическими средствами измерения и может быть использовано для контроля взаимного расположения поверхностей прошивного, пробивного и другого фФсонного формообразующего инструмента с квадратным хвостовиком, в частности для контроля соосности квадратного хвостовика с рабочей частью прошивного инструмента — накола, для формообразования отверстия под топорище при изготовлении топора.

Известны механические средства измерения наружных и внутренних. размеров изделий и средства разметки размеров, на,, Ы„„1709177 Al контроля взаимного расположения поверхностей. Целью изобретения является расширение технологических возможностей за счет контроля соосности поверхностЕй квадратного хвостовика и профильной части прошивного инструмента. В устройстве квадратный хвостовик контролируемого инструмента фиксируется по осям тремя призмами, на которых смонтированы направляющие стержни. На направляющие стержни, ориентированные относительно хвостовика, надет контрольный шаблон посредством направляющих пазов., Фасонное отверстие шаблона, соответствующее профилю контролируемого инструмента, выполнений соосным с хвостовиком инструмента. Для контроля соосности формообразующих инструментов различной конфигурацми в устройстве меняют контрольный шаблон. 3 ил. пример, штангенциркуль, штангенрейсмас, микрометр..

Однако известные средства измерения не могут быть использованы для контроля соосности фасонной поверхности инструмента и его хвостовика, так как процесс, измерения слишком трудоемок и не обеспечивает необходимой точности.

Известно устройство для измерения несоосности наруЖных цилиндрических поверхностей, содержащее базовую призму с углом 90 при вершине, взаимодействую. щую с одной из контролируемых поверхно-стей, и измеритель линейных перемещений; расположенный вдоль биссектрисы угла призмы и снабженный измерительным на1709177

-конечником для взаимодействия с другой поверхностью.

Известное устройство предназначено для контроля расположения цилиндрических поверхностей и не может быть использовано для измерения (контроля) инструментов с квадратным хвостовиком и профильной (фасонной или цилиндрической) рабочей частью.

Известна также схема калибра для контроля соосности цилиндрических поверхностей детали и расчет размеров и допусков

его измерительных элементов, Известная схема калибра позволяет контролировать соосность наружных цилиндри ческих поверхностей,.а также соосность цилиндрической рабочей части формообразующего инструмента и цилиндрической поверхности, Описанной вокруг хвостовика, имеющего в поперечном сечении правильн ый многоугольник, в том числе и квадрат.

Однако известная схема калибра имеет ограниченные возможности и не может быть использована для контроля соосности поверхностей прошивного формообразующего инструмента с фасонной рабочей поверхностью и хвостовиком, имеющим в поперечном сечении квадрат, например наколов, для про.шивки отверстий под топорище в топорах.

Цель изобретения — расширение технологических возможностей за счет контроля поверхностей квадратного хвостовика и профильной рабочей части прошивного инструмента.

Поставленная цель достигается тем, что в устройстве базовые элементы выполнены в виде трех призм с углами при вершине 90, одйа из которых жестко установлена в кор- пусе устройства, а две другие подпружинены во взаимно перпендикулярных направлениях и установлены соответственно одна в одной биссекторной плоскости с первой призмой навстречу ей, а другая— перпейдикулярно ей. Устройство снабжено тремя направляющими стержнями, уста: новленными в призмах,так, что их оси лежат в биссекторных плоскостях призм, На концы стержней надет контрольный шаблон с отверстием, соответствующим профилю контролируемого инструмента.

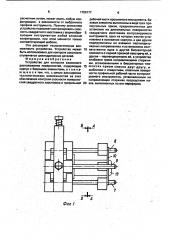

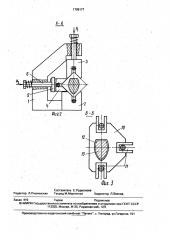

На фиг. 1 представлено уст ойство, общий вид; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — разрез Б-Б на фиг. 1.

Устройство содержит корпус 1 с базовой призмой.2, жестко закрепленной в его основании. Подвижная призма 3 установ: лена в одной биссекторной плОскости с призмой 2 с возможностью встречного перемещения при действии усилия Р1. Подвижная призма 4 свободно посажена на ходовой шпонке 5, закрепленной на штоке

6, который подпружинен в корпусе 1. Призма 4 имеет возможность перемещаться в

5 двух взаимно перпендикулярных направлениях: со штоком в направлении, нормальном к биссекторной плоскости призм 2 и 3, и по ходовой шпонке 5 при взаимодействии с.гранями квадратного хвостовика контро10 лируемого инструмента. В призмах 2, 3 и 4 закреплены направляющие стержни 7, 8 и 9, оси которых лежат в биссекторных плоскостях призм., На концы стержней 7, 8 и 9 надет контрольный шаблон 10 посредством

15 направляющих пазов 11, расположенных на периферии шаблона. В шаблоне 10 выполнено отверстие 12, соответствующее профилю контролируемого инструмента 13.

Исходной точкой построения профиля от20 верстия в шаблоне является точка пересечения асей симметрии направляющих пазов 11, Устройство работает следующим образом.

25 Профильный инструмент с квадратным хвостовиком, например накол, для получения отверстия в заготовке топора, подвергаемый контролю на соосность оси хвостовика и рабочей части инструмента, помещают в

30 устройство так, что хвостовик устанавливается на призму 2, а рабочая часть- располагается между стержнями 7, 8 и 9, Призмой 3 прижимают хвостовик к призме 2, а призму

4 ориентируют по граням хвостовика и за35 жимают усилием Pz, при этом биссекторная плоскость призмы 4 совмещается с диагональной плоскостью хвостовика.

На концы направляющих стержней 7, 8 и 9 по направляющим пазам 11 надевают

40 контрольный шаблон 10 с фасонным отверстием 12 как калибры без базовых измерительных элементов. Ось отверстия 12 находится в точке. пресечения осей симмет. рии направляющих пазов 11, допускаемое

45 отклонение принимается в зависимости от позиционного допуска на контролируемый инструмент. Шаблон 10 является проходным, т.е. контролируемый. инструмент является годным, если шаблон проходит по всей

50 контролируемой поверхности.

Три призмы устройства всегда фиксируют квадратный хвостовик контролируемого инструмента в двух взаимно перпендикулярных плоскостях, при этом также автома55 тически устанавливаются .направляющие стержни устройства. Направляющие пазы11 контрольного шаблона 10 выполняются в соответствии с установленным расположением направляющих стержней 7, 8 и 9. Однако отверстие 12 в шаблоне, выполненное

1709177 расчетным путем, может иметь любую конфигурацию . в зависимости от выбранного профиля инструмента. Поэтому описанное устройство позволяет-контролировать соосность квадратного хвостовика с формообра- 5 зующим инструментом любой сложной конфигурации, при этом .меняется только соответствующий шаблон.

Это расширяет технологические возможности устройства. Устройство может 10 быть использовано для контроля соосности ступенчатых цилиндрических деталей.

Формула изобретения

Устройство для контроля взаимного расположения поверхностей, содержащее 15 корпус с базовыми элементами, о т л и ч аю щ е е с я тем, что, с целью расширения технологических возможностей за счет обеслечения контроля соосности поверхностей квадратного хвостовика и профильной 20 рабочей части прошивного инструмента, базовые элементы выполнены в виде трех прямоугольных призм, предназначенных для установки на диагональных поверхностях квадратного хвостовика контролируемого инструмента, одна иэ которых жестко установлена в основании корпуса, а две другие подпружинены во взаимно перпендикулярных направлениях и установлены соответственно одна в другой биссекторной плоскости с первой призмой навстречу ей, а другая — перпендикулярно ей. а устройство снабжено тремя направляющими стержнями. установленными в биссекторных плоскостях.призм cooñío друг другу, g шаблоном с отверстием, ответным. поверх- . ности профильной рабочей части контролируемого инструмента, установленным на направляющих стержнях посредством пазов, выполненных по его периферйи.

1709177 иг 5

Составитель Е. Родионова

Редактор ЛЯчолинская Техред М.Моргентал Корректор Л.Бескид

Заказ 419 . Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Рауаская наб., 4/5

Производственно-издательский комбинат "Патент ..г. Умгород, ул.Гагарина, 101