Устройство для сборки узла из двух миниатюрных деталей электромагнитного реле

Иллюстрации

Показать всеРеферат

Изобретение относится к электротехнике и может быть использовано для подачи миниатюрных деталей в зону сборки. Цель изобретения повышение стабильности работы путем надежного отрыва деталей от рабочей поверхности вакуумного захвата, а также повышение производительности труда.Устройство для сборки узла из двух миниатюрных деталей электромагнитного реле состоит из стола, сварочной головки, сварочного приспособления, двух вибробункеров, двух манипуляторов, руки которых снабжены вакуумными захватами, и тары для готовых узлов. Рабочая поверхность корпуса вакуумного захвата расположена наклонно, например под углом 5-7" к сварочному приспособлению. Это позволяет добиться надежного отрывания миниатюрных деталей от рабочей поверхности корпуса вакуумного захвата, что повышает стабильность работы устройства и его производительность. 1 з.п. ф-лы, 4 ил.fe

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4784408/07 (22) 19.01.90 (46) 30,01.92. Бюл. N 4 (71) Харьковское производственное объединение "Радиореле" (72) Н.Н.Толстых. В. С,Прянишников

I и Т.M.Ñòóäåíêî (53) 621.318,56.002.2(088.8) (56) Авторское свидетельство СССР

М 1337931, кл. Н 01 Н 49/00, 1987.

Авторское свидетельство СССР!

М 1268402, кл. В 25 J 15/00, 1984.

Авторское свидетельство СССР

N . 891429., кл. В 25 J 15/07, 1989, Автомат для сборки пружины РС7.

730.696 с контактами реле РЭС 34, Чертежи

P Ф074.10.59С Б. (54) УСТРОЙСТВО ДЛЯ СБОРКИ УЗЛА ИЗ

ДВУХ МИНИАТЮРНЫХ ДЕТАЛЕЙ ЭЛЕКТ- .

РОМАГНИТНОГО РЕЛЕ

Изобретение относится к электротехни- ке и может быть использовано для подачи миниатюрных деталей в зону сборки.

Известно устройство для сборки узла якоря с толкателем электромагнитного реле, применяемое для сборки и сварки якоря с толкателем реле.

Устройство содержит стол, сварочную головку, приспособление для фиксации собираемых деталей, два вибробункера, два манипулятора, руки которых оснащены вакуумными захватами, и тару для готовых деталей. Наконечник вакуумного захвата выполнен в виде корпуса с полостью для укладки детали и отверстиями, соединяю. Ж 1709419 А1 (я)з Н 01 Н 49/00, В 25 J 15/00 (57) Изобретение относится к электротехнике и может быть использовано для подачи миниатюрных деталей в зону сборки. Цель изобретения . повышение стабильности работы путем надежного отрыва деталей от рабочей поверхности вакуумного захвата, а также повышение производительности труда.Устройство для сборки узла из двух миниатюрных деталей электромагнитного реле состоит из стола, сварочной головки, сварочного приспособления, двух вибробункеров, двух манипуляторов; руки которых снабжены вакуумными захватами, и тары для готовых узлов. Рабочая поверхность корпуса вакуумного захвата расположена наклонно, например под углом 5-7 к сварочному приспособлению. Это позволяет добиться надежного отрывания миниатюрных деталей от рабочей поверхности корпуса вакуумного захвата, что повышает стабильность работы устройства и его производительность, 1 з.п, ф-лы, 4 ил, О щими эту полость с источником вакуума. О

Рабочая поверхность корпуса вакуумного Ф захвата расположена горизонтально. параллельно приспособлению для фиксации дета- О лей, куда поочередно укладываются детали.

B данном случае в приспособление для фик- Ф сации деталей вначале укладывается толкатель (ynop), а затем якорь, Якорь имеет вес

0,4 r и при отключении вакуума захвата, под действием собственного веса, отрывается от рабочей поверхности корпуса вакуумного захвата и укладывается в приспособление для фиксации деталей. Толкатель(упор) имеет вес 0,028 г и при отключении вакуума захвата не всегда отрывается от рабочей

1709419 поверхности корпуса вакуумного захвата, т.е. не укладывается в приспособление для фиксации деталей, так как площадь поверхности контакта детали с рабочей поверхностью корпуса захвата велика для такого малого веса, Это приводит к сбоям в работе, к понижению производительности и к нестабильности работы в автоматических линиях сборки.

Для устранения этого недостатка в приспособлении для фиксации деталей выпол нено отверстие для подвода вакуума. При подходе захвата с деталью к приспособлению для фиксации деталей осуществляется так называемый "вакуумный перехват", т.е. отключается подача вакуума вакуумного захвата и включается подача вакуума в приспособления для фиксации деталей. 8 результате деталь отрывается от рабочей поверхности корпуса вакуумного захвата и остается в приспособлении для фиксации деталей., Недостатками устройства являются сложность конструкции, обусловленная необходимостью выполнения в приспособлении для фиксации деталей отверстия и системы для подвода вакуума; невозможность применения для миниатюрных деталей, так как для этих деталей из-за очень малых размеров невозможно конструктивно выполнить "вакуумный перехват", Известен также вакуумный схват, со30 держащий корпус с присоской, в котором имеется верхняя и нижняя камеры, эластичкамере корпуса, и подпружиненный шток, соединенный одним концом с указанной мембраной, а другой его конец снабжен упором..

Недостатками устройства являются сложность конструкции, а также невозможность применения для миниатюрных деталей, так как их контактная площадь мала для размещения присоски и упоров для отрыва детали от поверхности захвата.

Наиболее. близким техническим решением является автомат для сборки пружины с контактами реле с наконечниками вакуумного захвата, применяемый при изготовлении реле РЭС 34. Автомат содержит стол, сварочную головку, сварочное приспособление, два вибробункера, два манипулято50 ра, руки которых оснащены вакуумными захватами, и тару для .готовых узлов. Наконечник вакуумного захвата выполнен в виде корпуса с полостью для укладки деталей и отверстиями, соединяющими эту полость с источником вакуума. Рабочая поверхность корпуса вакуумного захвата расположена горизонтально, параллельно сварочному ную мембрану, установленную в верхней 35 приспособлению, куда поочередно укладывают детали, В данном случае в сварочное приспособление вначале укладывают контакты, а затем пружину. Сварочное приспособление представляет собой нижний электрод сварочной головки и выполнено в виде "гребенки". В каждую пару углублений

"гребенки" укладывают пару контактов. затем сверху на них укладывают пружину и производят сварку.

При этом из-за очень малых размеров и веса деталей (контакт весит 0,00393 r, пружина- 0,018 г) наблюдается "прилипание" деталей к рабочей поверхности корпуса вакуумного захвата после отключения вакуума, что приводит к сбоям в работе, снижению производительности и к затруднению работы в автоматическом режиме.

Цель изобретения — повы шение с габильности работы путем достижения надежного отры а миниатюрных деталей (контактов) электромагнитного реле от рабочей поверхности корпуса вакуумного захвата и повышение производительности, Поставленная цель достигается тем, что в известном устройстве для сборки узла из двух миниатюрных деталей электромагнитного реле, содержащем стол, сварочную головку, сварочное приспособление, два вибробункера, два манипулятора. руки которых оснащены вакуумными захватами, и тару для готовых узлов, согласно изобретению, рабочая поверхность корпуса вакуумного захвата расположена наклонно под углом 5-7 к сварочному приспособлению.

Расположение рабочей поверхности корпуса вакуумного захвата под углом 5 — 7 к сварочному приспособлению дает возможность добиться надежного "отрыва" деталей (контактов) от рабочей поверхности корпуса вакуумного захвата. Такой же результат получен при выполнении рабочей поверхности корпуса вакуумного захвата наклонной под углом 5-7 .

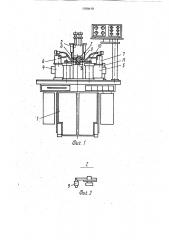

На фиг. 1 показано устройство для сборки узла из двух миниатюрных деталей электромагнитного реле; на фиг. 2- узел! на фиг. 1; на фиг. 3 — наконечник вакуумного захвата; на фиг. 4 — разрез А-А на фиг. 3.

Устройство для сборки узла, состоящего из двух миниатюрных деталей, например пружины и контактов электромагнитного реле, состоит из стола 1, сварочной головки

2, сварочного приспособления 3, двух вибробункеров 4 и 5 для подачи контактов и пружин, двух манипуляторов б и 7, руки которых оснащены вакуумными захватами: 8— для подачи пружины, 9 — для подачи контактов, 10 — для подачи готового узла и тары и 11 — для о оных узлов.

1709419

Вакуумный захват 9 для подачи контак- рое зависит от расположения контактов 14 тов(фиг. 2) состоит из корпуса 12, имеющего в полостях 13 корпуса 12, поворачивается полости 13для укладки деталей 14(вданном вокруг точки В и отрывается от рабочей послучае контактов), соединенные отверстия- верхности полостей 13, в которых находими 15 с источником вакуума (не показан), 5 лись, В этот момент контакт деталей с

Рабочая поверхность вакуумного захвата 9 полостями 13 происходит по минимальной расположена наклонно под углом 5 — 7 по площадке(практически площадка контакта отношению к сварочному приспособлению превращается в точку), что требует малого

3 (фиг. 3). усилия для отрывания.

Устройство работает следующим обра- 10 Расположение рабочей поверхности зом. вакуумного захвата наклонно под углом

Манипулятор 7 вакуумным захватом 9 5-7 кповерхностисварочногоприспособберет из вибробункера 5 одну пару контак- ления обеспечивает надежное отрывание тов14иукладываетеенасварочноеприспо- деталей от рабочей поверхности корпуса собление 3. Положив контакты 14, рука 15 вакуумного захвата при невозможности манипулятора 7 с вакуумным захватом 9 от- выполнения "вакуумного перехвата" эа водится в сторону, а рука манипулятора 6 счет появления в момент отрыва крутящевакуумным захватом 8 из вибробункера 4 го момента, а также за счет того, что плоберет пружину и укладывает ее в сварочное щадь поверхности контакта детали с приспособление 3 сверху на уложенные ра- 20 рабочей поверхностью вакуумного захвата нее контакты 14. С помощью сварочной го- практически превращается в точку, тогда ловки 2 производится сварка, а затем как в известном устройстве площадь конвторой рукой манипулятора 7 с вакуумным такта детали с рабочей поверхностью вакузахватом 10 готовый узел переносится к та- умного захвата имеет размер длины ре 11 и там сбрасывается. 25 детали. Вакуумный захват с наклонной раВакуумный захват 9 для переноски и бочейповерхностьюможноприменитьдля укладки одной пары контактов реле 14 рабо- любых других миниатюрных деталей, потает следующим образом. При подходе.ва- добрав угол наклона и плечо L, при котокуумного захвата 9 к вибробункеру 5 ром развивается максимальный крутя|ций включается подача вакуума и в отверстиях 30 момент, 15 создается вакуум. Детали (в данном случае контакты реле 14) притягиваются к от- Формула. изобретения верстиям 15 и располагаются в полостях 13 так, что большая часть ихдлины находится 1. Устройство для сборки узла иэ двух в полости 13 вакуумного захвата, а мень- 35 миниатюрных деталей электромагнитного шая — вне этой полости, например, для реле, содержащее стол, сварочную голоконтактов 14 реле РЗС 34 в полостидолж- вку, сварочное приспособление, два вибно находиться около 2/3 части длины, а робункера, два манипулятора, руки вне ее — 1/3 часть .длины. Такой захват . которых оснащены вакуумными захватами, деталей обеспечивают расположением ва- 40 и тару для готовых узлов, о т л и ч а ю щ е екуумного захвата 9 манипулятора 7 по от- . с я тем, что, с целью повышения стабильноношению к деталям, находящимся в сти работы путем надежного отрыва детали вибробункере 5. Затем контакты 14 пере- - от рабочей поверхности вакуумного захвата носятся в сварочное приспособление 3, и повышения производительности труда, где опускаются до соприкосновения с 45 рабочая поверхность корпуса вакуумного ним. Подача вакуума в вакуумный захват захвата расположена под углом к сварочно9 отключается и контакты 14 под дейст- му приспособлению. вием крутящего момента М = Р х L, где Р 2, Устройство по и. 1, о т л и ч а ю щ е е— усилие, с которым корпус 12 вакуумного с я тем, что угол наклона рабочей поверхнозахвата 9 прижимают контакты 14 к сва- 50 сти корпуса вакуумного захвата составляет рочному приспособлению; — плечо, кото- 5 — 7 .

1709419

1709419

Редактор Э.Слиган

Заказ 431 Тираж . . Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

2 !

Составитель Т.Студенко

Техред M.Mîðãåíòàë Корректор Э.Лончакова