Способ изготовления полимерных коронирующих электродов электрофильтра

Иллюстрации

Показать всеРеферат

Изобретение относится к способам изготовления коронирующих электродов электрофильтра при очистке газов. С,пособ обеспечивает создание полимерного испблнения коронирующих злектродов. Способ изготовления коронирующих злектродов резко снижает металлоемкость злектррфильтррв путем исключения введения злектропроводящих наполнителей. Электроды термообрабатывают вулканизацией в течение 80-100 мин при 135-145°С до достижения твердости 40-45 усл.ед. по Шору. Затем злектродУ придают заданную конфигурацию и охлаждают до 20*'С в течение 80-100 мин до достижения 80-90 усл.ед. по Шору. 2 табл.\«ёИзобретение относится к способам изготовления злектрофильтров, предназначенных для очистки Химически агрессивных газов.Наиболее близким к предлагаемому техническим решением я вляется способ изготовления злектродов полимерного электрофильтра с использованием термообработки.В результате применения подобного электрода повышается надежность злектррфильтра.Однако выполнение злектродов связано с довольно сложной технологией изготовления, обусловленной необходимостью введения электропроводных наполнителей, а также вредными условиями работы.Предлагаемый способ изготовления коронирующих электродов электрофильтра обеспечивает создание полимерного исполнения описанного электрода и исключает описанные недостатки.Целью изобретения является снижение металлоемкости путем исключения введения электропроводящих наполнителей.Для достижения этих целей коронирующий электрод из эбонита подвергают термообработке (вулканизации) в течение 80-100 мин при температуре 135-145*'С до достижения твердости 40-45 усл.ед. по Шору,'после чего изделию придается заданная конфигурация путем закручивания и затем охлаждения коронирующих злектродов до температуры 20°С до достижения твердости 80-90 усл.ед. по Шору в течение 80-100 мин. После изготовления коронирующие злектроды устанавливаются в электрофильтре и после трех недель непрерывной эксплуатации (и = 60 кВ; I = 200' мА) электрофильтра рабочая поверхность коронирующих электро/юв становится электропроводящей (/v= 10-10^ Ом -см).^Осо ел

союз советских социдлистических

РЕСПУБЛИК (19) (11) (s1)s В 03 С 3/40

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ..ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Ф\

Мв вю ъм (21) 4816662/26 (22) 23.04.90 (46) 07.02.92. Бюл. hb 5 (71) Череповецкое производственное обьединение "Аммофос" и Государственный научно-исследовательский институт по промышленной и санитарной очистке газов (72) А.А.Мошкин, H.Â.Èâàíîâ, В.С.Осипчик, В.А.Хромов, М.H.Ñèðîòêèí и Ю.И.Мищенко (53) 621.928 (088.8) (56) Авторское свидетельство СССР

hL 971428, кл, В 01 0 35/06. 1982.. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ КОРОНИРУЮЩИХ .ЭЛЕКТРОДОВ ЭЛЕКТРОФИЛ ЬТРА

Изобретение относится к способам изготовления электрофильтров, предназначенных для очистки химически агрессивных газов.

Наиболее близким к предлагаемому тех/ ническим решением является способ изготовления электродов полимерного электрофильтра с использованием термообработки.

В результате применения подобного электрода повышается надежность злектрафильтра.

Однако выполнение электродов связано с довольно сложной технологией изго- . .товления, обусловленной необходимостью: введения электропроводных наполнителей, а также вредными условиями работы.

-Предлагаемый способ изготовления ко-. ронирующих электродов электрофильтра обеспечивает создайие.полимерного исполнения описанного электрода и исключает описанные недостатки. (57) Изобретение относится к способам изГотовления коронирующих электродов электрофильтра при очистке газов. Способ обеспечивает создание полимерного исполнения коронирующих электродов. Способ изготовления коронирующих электродов резко снижает металлоемкость электрофильтров путем исключения введения электропроводящих наполнителей. Электроды термообрабатывают вулканизацией в течеwe 80-100 мин при 135-1450С до достижения твердости 40-45 усл.ед. по Шору. Затем электроду придают заданную конфигурацию и охлаждают до 20 С в течение 80-100 мин до достижения .80-90 усл.ед. по Шору.

2 табл.

Целью изобретения является снижение металлоемкости путем исключения введе- . ния электропроводящих наполнителей.

Для достижения этих целей коронирующий электрод из эбонита подвергают термо- О обработке (вулканизации) в течение 80-100 мин при температуре 135-145 С до дости- (ф,) жения твердости 40-45 усл.ед. по Шору, по- (Я сле чего изделию придается заданная кпнфияурвция путем закручивания и зятем охлаждения коронирующих электродов до температуры 20 С до достижения твердости

80-90усл;ед. по Шору в течение 80-100 мин.

После изготовления коронирующие электроды устанавливаются в электрофильтре и после трех недель непрерывной эксплуатации (U - 60 кВ; I - 200 мА) электрофильтра рабочая поверхность коронирующих электродов становится электропроводящей (р = 10 -10 Ом .см).

1710135

Таблица 1

Предлагаемое техническое решение обуславливает снижение металлоемкости и повышение надежности электрофильтров.

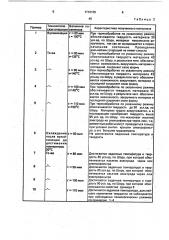

Последнее наглядно видно при сравнении электрофильтра, снабженного электрода- 5 ми, изготовленными согласно заявляемому способу, и базового электрофильтра страдиционными освинцованными коронирующими электродами. Повышение надежности обеспечивается благодаря ис- 10 пользованию известной конструкции электрода, 8 качестве материала электродов может быть использован эбонит марки ГХ1627, Некоторые сравнительные данные 15 электрофильтра, снабженного электродами, изготовленными предложенным способом, и базового электрофильтра ШМК даны в табл,1.

Обоснование оптимизации предложенных режимов и достигаемых свойств приво- 20 дятся в табл.2.

Таким образом, как видно.из табл.2, оптимальными режимами являются режимы предложенного способа изготовления полимерных коронирующих электродов..За- 25 предельные значения величин либо не имеют смысла, либо приводят к отрицательному результату.

Пример 1. Ли сты неотвержденного эбонита раскраивают с учетом получения 30 заданной конфигурации (манжет быть вариант с выступами-зубьями) и дублируют. По- . сле чего производится вулканизация электродов в течение 80 мин при температуре 135ОС с достижением твердости мате- 35 риала 40 усл.ед, по Шору и затем изделиям придается заданная конфигурация путем закручивания; затем производят охлаждение коронирующих электродов до температуры 20 С до достижения твердости 80 40 усл.ед, по Шору в течение 80 мин.

Пример 2. Листы неотвержденного эбонита раскраивают с учетом получения заданной конфигурации (может быть вариант с выступами-зубьями) и дублируют. После чего производят вулканизацию электродов в течение 90 мин при температуре 140 С с достижением твердости материала 43 усл.ед, по Шору, изделиям придают заданную конфигурацию путем закручивания и затем производят охлаждение коронирующего электрода до температуры 20 С до достижения твердости 85 усл.ед. по Шору в течение 90 мин.

Пример 3, Листы неотвержденного эбонита раскраивают с учетом получения заданной конфигурации (может быть вариант с выступами-зубьями) и дублируют. После чего производят вулканизацию электродов в течение 100 мин при температуре 145ОС до достижения твердости 45 усл.ед; по Шору. Затем изделиям придается заданная конфигурация путем закручивания, после чего производят охлаждение коронирующих электродов до температуры

20 С до достижения твердости 90 усл.ед. по

Шору в течение 100 мин.

Формула изобретения

Способ. изготовления полимерных коронирующих электродов электрофильтра, включающий термообработку. о т л и ч а юшийся тем, что, с целью снижения металлоемкости путем исключения введения электропроводящих наполнителей, электроды обрабатывают вулканизацией в течение 80-100 мин при температуре 135-145ОС до достижения твердости 40-45 усп,ед. по

Шору, после чего придают ему заданную конфигурацию, затем охлаждают до температуры 2О С до достижения твердости 8090 усл.ед. по Кору в течение 80-1 00 мин.

1710135

Таблица 2

Пример

Величина паамет ов

Технологическаяопе а ия

t =80 мин

t-135ОС

То же

t =90 мин

t-140 С г =100 мин

t 145ÎС г=110мин

t-150 С

Охлаждение после вул,канизации до достижения температуры

20ОС

То жв х=60мин

r 80 мин

r 90 мин

r =100 мин

10 х=110мин

Вулканизация t = 60 мин

t-100 С

Характеристика получаемого материала

При термообработке по указанному режиму обеспечивается твердость материала 30 усл.ед. по Шору, материал невозможно закручивать, так как он возвращается в первоначальное состояние. Проведение дальнейших операций не имеет смысла

При термообработке по указанному режиму обеспечивается твердость материала 40 усл.ед. по Шору, в результате чего обеспечивается возможность закручивать материал и последний сохраняет свою форму

При термообработке по указанному режиму обеспечивается твердость материала 43 усл.ед. по Шору. в результате чего обеспечивается возможность закручивать материал и последний сохраняет свою форму

При термообработке по указанному режиму обеспечивается твердость материала 45 усл.ед. по. Шору, в результате чего обеспечивается возможность закручивать материал и последний сохраняет свою форму

При термообработке по указанному режиму обеспечивается твердость до 50 усл.ед, по

Шору. Материал трудно закручивается, а в последующем приобретает твердость выше

95 усл, ед. по Шору, что исключает изъятие электрода из электрофильтра через люк. т,е. ремонтные работы. могут проводиться только при условии снятия крышки электрофильтра, а это большие трудозатраты .

Не достигаются заданные температура и твердость

Достигаются заданные температура и твердость 80 усл.ед. по Шору, при которой обеспечивается изъятие электрода через люк электрофильтра

Достигаются заданные температура и твердость 85 усл.ед. по Шору, при которой обеспечивается изъятие электрода через люк электрофильтра

Достигаются заданные температура и твердость 90 усл. ед. по Шору, при которой обеспечиваются свойства примера 8

Достигается заданная температура, дальнейшего увеличенйя твердости не наблюдается при соблюдении технологических режимов поп име ам 1-4