Способ получения пространственных изделий с отверстиями

Иллюстрации

Показать всеРеферат

Изобретение относится; к обработке давлением и может быть использовано для получения пространственных изделий с отверстиями из листовых заготовок. Цель иэо-бретения >& расширение технологических возможностей 39 счет получения изделий сферической формы и повышение точности отверстий. В плоской заготовке пробивают отверстие с большим и меньшим основаниями, а затем деформируют заготовку относительно оси отверстия и придают участку заготовки вокруг отверстия сферическую форму. Соотношение диаметров большего и меньшего оснований отверстия определяют из формулы Л= dS/R + д, где d - средний диаметр отверстия в готовом изделии; R - внутренний радиус сферической поверхности изделия; S - толщина заготовки; 6- разность между максимальным и минимальным диаметрами оснований отверстий в готовом изделии. 1 з.п.ф-лы. 3 ил.^Изобретение oтнocиtcя к обработке давлением и может быть использовано для получения пространственных деталей с точ- 'ными отверстиями из листовых заготовок,Известны способы получения простран^ ственных деталей с отверстиями, включающие операцию получения заготовки, формовки и пробивке отверстия с целые получения окончательной детали. Причем для повышения точности отверстия используется оЪерация зачистки.Наиболее близким по технической сущности является способ, заключающийся в пробивке в заготовке отверстия с большим и меньшим основаниями и последующем деформировании заготовки.Недостатком способов является неточность получаемого отверстия, имеющего форму усеченного конуса, вследствие того, что имеется зазор между матрицей и пуансоном или необходимость использованиядля получения детали трех и более переходов.Целью изобретения является расширение технологических возможностей за счет получения изделий со сферической поверхностью и повышение точности отверстий.При пробивке отверстия разность между максимальным и минимальным ди^мет^ рамИ его основания определяется из соотношенияVJОЛ =d 'S R+ д.где d - средний диаметр отверстия в готовом изделии;R - внутренний радиус сферической поверхности изделия;S - толщина заготовки;д - разность между максимальным и минимальным диаметрами оснований отверстия в готовом изделии.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4704571/27 (22) 14.06.89 (46) 07.02;92. Бюл. ЬЬ 5 (71) Павлодарский индустриальный инСтитут (72) Р.А.Хечумов и Ю.H,Tèøàêîâ (53) 621.983.04 (088.8) (56) Малов А.Н, Технология холодной штамповки, — M.: Машиностроение. 1969, с. 156.

157.

Патент ФРГ

М 458181, кл..В 21 D 28/26, 31.03.28. (54) СПОСОБ ПОЛУЧЕНИЯ ПРОСТРАНСТВЕННЫХ ИЗДЕЛИЙ С ОТВЕРСТИЯМИ (57) Изобретение относится к обработке давлением и может быть использовано для получения пространственных изделий с отверстиями из листовых заготовок, Цель иэоИзобретение относится к обработке давлением и может быть использовано для получения пространственных деталей с точными отверстиями из листовых заготовок, Известны способы получения пространственных деталей с отверстиями, включающие операцию получения заготовки, формовки и пробивке отверстия с целью получения окончательной детали, причем для повышения точности отверстия используется операция зачистки.

Наиболее близким по технической сущности является способ, заключающийся в пробивке в заготовке отверстия с большим и меньшим основаниями и последующем деформировании заготовки.

Недостатком способов является неточность получаемого отверстия, имеющего форму усеченного конуса, вследствие того, что имеется зазор между матрицей и пуансоном или необходимость использования

„„ Ы„„1710170 А1 (sl)s В 21 0 51/08, 28/26. 35/00 бретения. - расширение технологических возможностей за счет получения изделий сферической формы и повышение точности отверстий. В плоской заготовке пробивают отверстие с большим и меньшим основаниями, а затем деформируют заготовку относительно оси отверстия и придают участку заготовки вокруг отверстия сферическую форму. Соотношение диаметров большего и меньшего оснований отверстия определяют из формулы Л=, dS/R+ д, где d — средний диаметр отверстия в готовом изделии; R.— внутренний радиус сферической поверхности изделия; S — ; д— разность между максимальным и минимальным диаметрами оснований отверстий в готовом изделии. 1 з.п.ф-лы, 3 ил, для получения детали трех и более переходов.

Целью изобретения является расширение технологических возможностей за счет получения изделий со сферической поверхностью и повышение точности отверстий.

При пробивке отверстия разность между максимальным и минимальным диаметрами его основания .определяется из соотношения д4 8+ где 4 — средний диаметр отверстия в готовом изделии;

R — внутренний радиус сферической поверхности изделия;

S — толщина заготовки; д — разность между максимальным и . минимальным диаметрами оснований отверстия в готовом изделии, 1710170 а в процессе деформирования по меньшей мере участку заготовки, прилежащему к отверстию, придают форму сферы с радиусомR внутренней поверхности, а также тем, что при деформировании заготовки используют выпуклую сферическую матрицу.

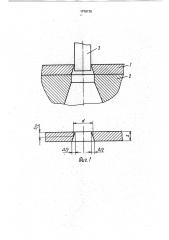

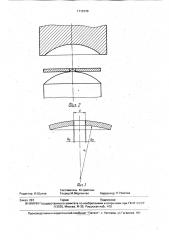

На фиг. 1 представлена схема получения исходного отверстия в листовой заготовке; на фиг. 2 — схема Окончательной формовки детали и отверстия; на фиг. 3— окончательная форма полученной детали и отверстия.

Способ осуществляется следующим образом, В плоской заготовке толщиной S (фиг. 1) пробивается отверстие, имеющее форму усеченного конуса вследствие наличия зазора между матрицей 2 и пуансоном 3 (отверстие характеризуется большим и меньшим диаметрами, разность между которыми равна Л, и средним диаметром d, величина которого равна среднему арифметическому большего и меньшего диаметров). Величина Л рассчитывается предварительно по формуле

h.= —, +д.

После получения отверстия заготовка укладывается на выпуклую формовочную матрицу основанием пробитого конического отверстия вниз (фиг. 2). Затем осуществляют процесс. формовки изделия. Причем эа счет формовки изменяются размеры отверстия так, что разница между наибольшим и наименьшим диаметрами уменьшается и становится равной д, а деталь по меньшей мере вблизи отверстия получает радиус R.

Согласно предлагаемому способу в листовом алюминии толщиной $ = 8 мм пробивают отверстия диаметром d = 16 мм с разницей диаметров Л = 1,1 мм. После формовки сферы радиусом R = 150 мм неточность полученного отверстия составляет д = 0„28 мм, Л= 1,13 мм.

Использование изобретения позволяет снизить припуск на механическую обработку путем приближения размеров получаемого отверстия к номинальному размеру

5 получаемой детали. Причем для повышения точности используется операция формовки, вследствие чего способ обладает более широкими технологическими возможностями.

Формула изобретения

10 1. Способ получения пространственных изделий с отверстиями из листовых заготовок, заключающийся в пробивке в заготовке отверстия с большим и меньшим основаниями и последующем деформировании заго15 товки относительно оси отверстия в направлении от большего основания отверстия к меньшему с одновременным уменьшением угла наклона образующей поверхности отверстия, отличающийся

20 тем, что, .с целью расширения технологических возможностей за счет получения иэделий со сферической поверхностью и повышения точности отверстий, при пробивке отверстия разность между макси25 мальным и минимальным диаметрами его основания Лопределяют иэ соотношения

Л= — „+д, где d — средний диаметр отверстия в гото30 вом изделии;

R — внутренний радиус сферической поверхности изделия;

S — толщина заготовки; д — разность между максимальным и

35 минимальным диаметрами оснований отверстий в готовом изделии, а в процессе деформирования по меньшей мере участку заготовки, прилежащему к отверстию, придают форму сферы с радиусом

40 R внутренней поверхности.

2, Способ по и. 1, от л ич а ю щи и с я тем, что при деформировании заготовки используют выпуклую сферическую матрицу, 45

17:10170 г./

1710170

Составитель Ю.Цейтлин

Техред M.Ìîðãåíòàë Корректор Н.Ревская

Редактор И.Шулла

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 291 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5