Способ получения отливок из газонасыщенных сплавов

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству, в Частности к получению отливок из газокасыщенных сплавов. Цель - повышение стойкости формы. Алюминиевокремниевый сплав выдерживали в индукци-' онной печи при температуре 1050-1070°С в атмосфере водя.ного пара в течение 1 ч. Дозу расплава через лк>&к 3 заливают в поворотный ковш А, После герметизации камеры 1 в ней создают избыточное давление в 0,5 МПа. Сплав охлаждают до температуры 650''С и заливают в форму 5. Способ обеспечивает заливку газонасыщенного сплава при обычных температурах, что обеспечивает повышение стойкости форм. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю В 22 О 27/00, 18/00

ГОСУДАР СТВЕ ННЫЙ КОМИТЕТ ПО ИЗОБРЕТЕНИЯМ: И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ \ (21) 4628134/02 (22) 29.12.88 (46) 07.02.92, Бюл, М 5 (71) Институт проблем литья АН УССР (72) Ф.M.Котлярский., Г;П.Борисов и B.È.;Бе - : лик (53) 621.74.043(088.8) (56) Авторское свидетельство СССР

М441100; кл, В 22 9 18/00; 19?2.

Котлярский Ф.М;, Белик В.И. Качество отливки после термовременной обработки: алюминиево-кремниевых расплавов. -. Ли-::: тейное производство,:1985; М 6,-: с. 9 - 11 (54) СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК:: ИЗ.

ГАЗОНАСЫЩЕННЫХ СПЛАВОВ

Изобретение относится к литейному производству, в частности к получению отливок из газонасыщенных сплавов.

Целью изобретенйя является повыше-

- ние стойкости формы.

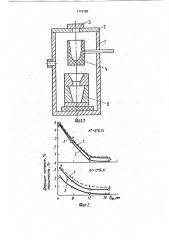

На фиг.1 представлена схема устайовкй для получения отливок из газонасыщеиных сплавов; на фиг.2 — зависимости величины пористости отливок от степени полноты питания при различных режимах обработки расплава.

Устройство для получения отливок.:состоит из камеры 1 с крышкой 2, снабженйой люком 3 для заливки расплава в поворотный ковш 4. В камеру устанавливают форму.5;

Способ осуществляют следующим образом.

Сйлав выдерживают в индукционной печи в атмосфере водяного пара для газонасыщения. Затем перегретый расплав охлаж,дают под избыточным давлением-до температуры заливки и в дальнейшем под избыточным давлением заливают расплав в форму и осуществляют кристаллизацию его, ЯЦ,1 1710186 A l

2 (57) Изобретение относится к литейному производству, в частности.к получению отливок иэ газонасыщенйых сплавов..Цель— повышение стойкости формы. Алюминиевокремниевый сплав выдерживалйв индукционной печи при температуре.1650 — 1070ОС в: атмосфере водя, ного пара:в течейие 1 ч. Дозу расплава. через.люк 3 заливают в поворотный ковш 4; После герметизации камеры в ней создают избыточное. давление в

0,5 МПа. Сплав охлаждают.до температуры

650 С и заливают в форму 5; Способ обеспечивает заливку газонасыщенного сплава при обычйых температурах, что обеспечивает повышение стойкости форм. 2 ил. I

I»

Известно, что растворимость газа в расплаве понижается с уменьшением температуры, Повышение же давления над расплавом действует в противоположном направлении. Одновременное действие: этих факторов позволяет сохранить в охлаж-. денном расплаве газосодержание,. превышающее равновесное при данной температуре и атмосферном давлении. Таким образом, в расплаве, газонасыщенном при повышенной температуре и охлажденном под давлением до температуры заливки, сохраняется количество газа, необходимое для образования требуемой степени пористости отливки. Снижение же температуры заливаемого расплава уменьшает.тепловой удар при. заливке формы и тем самым повышает ее стойкость.. 1

Пример осуществления способа.

Алюминиево-кремниевый сплав (содержание кремния 6 и 11 ) выдерживали в индукционной печи при температуре 1050—

1070 С в атмосфере водяного пара в течеwe 1 ч, Дозу расплава, необходимую для

1710186 заполнения формы 5, установленной в камере 1, через. люк 3 заливали в поворотный ковш 4. После герметизации камеры 1 в ней создавали избыточное давление в 0,5 МПа.

Температуру расплава в ковше контролировали;.термопарой (не указана). При достижении расплавом температуры 650 С его заливали в форму 5. После кристаллизации отливки производили сброс давления и извлечение формы 5. Отливки представляли собой усеченный конус с диаметрами оснований 67 и 50 мм и высотой 170 мм. ПрименялиСь формы с изменяемым сечением . питателя. Его приведенная толщина составляла в различных опытах 4,5,7,6,12,17, Это .позволяло регулировать полноту питания ,4 ,- - опивки. На фиг.2 для алюминиево-кремниевого сплава с 6% кремния (вверху) и 12% кремния (внизу) приведена зависимость величины пористости отливки от степени полноты питания.при различных режимах обработки расплава. Предлагаемый способ представляют кривые 1. В данном случае расплав выдерживали при температуре 10501070ОС в индукционной печи в атмосфере водяных паров в течение одного часа. После этого дозу расплава заливали в ковш 4 камеры 1, создавали в ней избыточное давленйе 0,5 МПа, охлаждали расплав до температуры 620-650ОС и заливали форму

5. Точки кривой 2 получены при том же ре жиме обработки расплава, но без его охлаждения в ковше 4. Расплав заливали в форму

5 сразу после создания в камере 1 избыточного давления 0,5 МПа. Кривая 3 получена для расплава, температура которого была доведена в индукционной печи до 750 без о газонасыщения. Заливку формы 5 производили после создания избыточного давления

0,5 МПа при температуре расплава 650 С.

5 Анализируя полученные результаты, можно отметить, что минимальная пористость (кривая 3) получена при низкой газонасыщенности расплава и температуре заливки формы 650 С.

10 Если же производить при этой же температуре заливку расплава, газонасыщенного при. температуре свыше 1000 С и охлажденного под избыточным давлением (кривая 1), то пористость отливок превосхо15 дит даже значения, полученные при заливке . перегретого газонасыщенного сплава (кривая 2); .Таким образом. применение способа литья гаэонасыщенных сплавов под избы20 точным газовым давлением позволяет существенно снизить температуру заливки. что приводит к повышению стойкости формы на

20 — 30, 25 Формула изобретения

Способ, получения отливок иэ газонасыщенных сплавов,. включающий перегрев и выдержку расплава для гаэонасыщения, заливку газонасыщенного расплава в форму и

30 кристаллизацию отливки, о т л и ч а ю щ и йс я тем; что, с целью повышения стойкости формы, газонасыщенный расплав перед заливкой охлаждают под избыточным газс вым давлением до температуры заливки, при

35 этом заливку формы и кристаллизацию отливки также осуществляют под газовым давлением, 1710186