Станок для нарезания крупномодульных колес внешнего зацепления

Иллюстрации

Показать всеРеферат

Изобретение относится к области машиностроения, в частности к производству зубообрабатывающих станков. Цель изобретения - сокращение габаритов станка за счет рациональной компоновки имеющихся узлов. Станок содержит станину 1, на которой неподвижно закреплены колонна 2 и инструментальная стойка 7. связанные между собой прямолинейными направляющими 11, на которых с возможностью возвратно-поступательного перемещения установлена обойма 8, соединенная со штоком 9 силового гидроцилиндра 10. На колонне 2 выполнены прямолинейные направляющие 13 и 14, на которых с возможностью перемещения установлена .введенная в станок плита 15, несущая поворотный стол 3 с устройством 4 для закрепления детали 5. Перемещение плиты 15 осуществляется с помощью ходовой винтовой передачи 16.8 обойме В закреплены два блока . протяжек. Станок работает в автоматическом режиме с включением в определенной последовательности его движущихся узлов. 5 ил.'*'^О hOю о

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 23 F 3/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

\ м

О

О

МФ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4750270/08 (22) 17.10.;89 (46} 07,02.92. Бюл. М 5 (71) Производственное объединение "Ворошиловградский тепловоаостроительный завод им. Октябрьской революции" (72) Л.П. Титов, В.И. Пигарев, B.Ï. Потатуркин и Е.С. Владимирский (53) 621.924.6 (088.8) (56) Авторское свидетельство СССР

N921723,,кл. В 23 FЗ/00,,1979. (54) СТАНОК ДЛЯ НАРЕЗАНИЯ КРУПНО-.

МОДУЛЬНЫХ КОЛЕС ВНЕШНЕГО ЗАЦЕП,ЛЕНИЯ (57) Изобретение относится к области маши ностроения, в частности к производству зу-бообрабатывающих станков. Цель изобретения — сокращение габаритов станка за счет рациональной компоновки имею„„!Ж„„1710226 А1 щихся узлов. Станок содержит станину 1, на которой неподвижно закреплены колонна 2 и инструментальная стойка 7. связанные между собой прямолинейными направляющими 11, на которых с возможностью возвратно-поступ ател ь ного перемещения установлена обойма 8, соединенная со штоком 9 силового гидроцилиндра 10. На колонне 2 выполнены прямолинейные направляющие 13 и 14, на которых с возможностью перемещения установлена введенная в станок плита 15, несущая поворотный стол 3 с устройством 4 для закрепления детали 5. Перемещение плиты 15 осуществляется с помощью ходовой винтовой передачи 16. В обойме 8 закреплены два блока . протяжек. Станок работает в авто- 3 матическом режиме с включением в определенной последовательности его движущихся узлов. 5 ил.

1710226

Изобретение относится к области ма- дельных протяжек 21 и 22, установленных шиностроения, в частности к производству параллельно между собой и параллельно зубообрабатывающих станков, направлению протягивания с шагом между

Цель изобретения — сокращение габа- их осями симметрии, равном шагу тз между ритов станка за счет рациональной компо- 5 зубьями нарезаемого колеса. новки имеющихся узлов. Первый блок 19 протяжек 21 установлен

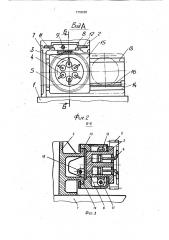

На фиг. 1 показан станок, общий вид; на без смещения по высоте и его первая профиг. 2 — вид А на фиг. 1; на фиг. 3 — разрез тяжка (не обозначена) расположена со стоБ-Б на фиг, 2; на фиг.4 — схема расположе- роны начала перемещения плиты 15, а ния протяжек и колеса до нарезания зубьев; 10 второй блок 20 протяжек 22 установлен с на фиг, 5 — схема расположения протяжек и последовательным смещением этих протяколеса в процессе нарезания зубьев. жек по высоте hj, hz и пз между собой и

Станок содержит станину 1, на которой относительно протяжек 21 в направлении, размещены колонна 2 с установленным на перпендикулярном протягиванию, и его ней с возможностью вращения столом 3 и 15 первая протяжка (не обозначена) имеет наустройством 4 для закрепления обрабаты- ибольшую величину смещения Н относиваемого колеса 5, связанным с механизмом тельно протяжек первого блока.

6 деления, и инструментальная стойка 7 с Количество протяжек в блоках и величиобоймой 8, соединенной со штоком 9 сило- ны смещений протяжек второго блока выби, вого гидроцилиндра 10 и установленной на 20 раются в зависимости от величины прямолинейных направляющих11 и 12 с припуска на обработку и условия равномервозможностью возвратно-поступательного ного его распределения на каждую протяжперемещения, ку с таким расчетом, чтобы каждая протяжка

На колонне 2 перпендикулярно оси сто- срезала примерно одинаковый объем матела 3 выполнены прямолинейные направля- 25 риала, что обеспечивает равномерную нающие 13 и 14, на которых с возможностью грузку на каждую протяжку обоих блоков. перемещения установлена введенная в ста- В описываемом станке в качестве принок плита 15, несущая стол 3, при этом инс- мера в первом блоке 19 количество протятрументальная стойка 7 установлена на жек 21 принято равным четырем, во втором станине 1 неподвижно. а направляющие 11 30 блоке 20 количество протяжек 22 принято и 12 обоймы 8 закреплены параллельно оси равным трем. стола 3 с одной стороны в колонне 1, а с Обойма 8 снабжена устройством для другой — в инструментальной стойке 7, подьема комплекта протяжек в нерабочее

Механизм возвратно-поступательного положение в конце рабочего хода и опускаперемещения плиты 15 выполнена в виде 35 ния его в рабочее положение в конце холоходовой винтовой передачи 16 винт — гайка стого хода (не показано). снабженной устройством для устранения Предлагаемый станок работает следуюзазора в резьбовом соединении (не показа- щим образом. но) и муфтой лля передачи вращения на До включения станка для работы в авкратные одному обороту углы (не показано). 40 томатическом режиме осуществля ют его

Механизм 6 деления выполнен в виде настройку. С помощью силового гидроци червячной передачи — червяка 17 и червяч- линдра 10 обойму 8 с комплектом протяжек ного колеса 18,— снабженной устройством устанавливают в зону резания, а с.помощью для устранения зазора в зацеплении в ра- механизма возвратно-поступательного педиальном и осевом направлениях (не пока- 45 ремещения — ходовой винтовой передачи 16 зано) и муфтой для передачи вращения на — перемещают плиту 15 с поворотным стократные одному обороту углы (не показа- лом 3 и закрепленным на нем зубчатым коно). лесом 5 до соприкосновения наружного

Механизм 6 деления, силовой гидроци- диаметра колеса с первой протяжкой 21 линдр 10 и ходовая винтовая передача 16 50 блока 19 (фиг. 4). Затем обойму отводят в имеют индивидуальныеэлектроприводы (не исходное рабочее положение. показаны), которые автоматически включа- После включения станка винтовая переются в определенной последовательности дача делает один оборот, а плита 15 перемепосле включения станка для работы в авто- щается на один шаг тз и останавливается. матическом режиме, имеют также автоном- 55 Силовой гидроцилиндр 10 сообщает обойме ное включение для осуществления 8 рабочее движение(первый проход) и перпредварительной наладки станка, вая протяжка 21 предварительно прорезает

В обойме 8 предлагаемого станка за- первуювпадину. Вконцерабочегоходапрокреплен комплект протяжек из двух блоков исходит подъем комплекта протяжек в нера19 и 20, каждый иэ которых состоит иэ от- бочееположениеспомощьюустройства для

1710226 их подъема. обойма совершает холостой ход и протяжка 21 не соприкасается с обработанной поверхностью впадины. В конце холостого хода обоймы комплект протяжек опускается в рабочее положение, После опу- 5 скания происходит поворот стола 3 и колеса

5 по часовой стрелке на один угловой шаг tz и предварительно прорезанная первая впадина выходит из зоны резания протяжки 21.

Одновременно с поворотом стола 3 проис- 10 ходит перемещение плиты 15 на один шаг 1з навстречу направлению поворота и предварительно прорезанная первая впадина в повернутом положении возвращается в зону резания протяжки 21, 15

Обойма 8 совершает второе рабочее движение (второй проход) и протяжка 21 углубляет и расширяет первую впадину, а следующая за ней вторая протяжка предварительно прорезает вторую впа- 2g дину и т. д.

После четырех проходов, что соответствует принятому количеству протяжек первого блока .19, первая впадина будет обработана на необходимую глубину и на- 25 резан первый эуб, Все остальные протяжки обоих блоков предварительно прорежут впадины между зубьями на соответствующие глубины (фиг, 5)..

После нарезки первого зуба перемеще- 3п ние плиты 15 автоматически прекращается до окончания нарезки всех зубьев колеса, а поворот стола 3 с колесом .5 и движение обоймы 8 продолжаются, При каждом повороте колеса 5 первая протяжка 22 второго блока 20 предварительно прорезает новые впадины, а все последующие за ней протяжки первого блока 19 углубляют и расширяют их, а протяжки первого блока окончательно формируют профиль зубьев и впадин между ними.

После нарезания всех зубьев на колесе станок выключают и выводят плиту 15 из зоны резания, снимают колесо, а на его место устанавливают и закрепляют другое. и цикл повторяется.

Формула изобретения

Станок для нарезания крупномодульных колес внешнего зацепления, на станине которого размещены колонна, несущая установленный на ней с возможностью вращения стол с устройством для.закрепления обрабатываемого колеса. связанный с механизмом деления, и инструментальная стойка с обоймой, соединенной со штоком силового гидроцилиндра и установленной на прямолинейных направляющих с возможностью возвратно-поступательного перемещения, отличающийся тем,.что, с целью сокращения габаритов станка, на колонне перпендикулярно оси стола выполнены прямолинейные направляющие, на которых с возможностью перемещения установлена введенная в станок плита, несущая стол, при этом инструментальная стойка смонтирована на станине неподвижно, а направляющие обоймы закреплены параллельно оси стола с одной стороны в колонне, а с другой — в инструментальной стойке, 1710226. 19 6 17

Фиг.5

1710226