Электрод-инструмент для электрической обработки отверстий малого диаметра и способ его изготовления

Иллюстрации

Показать всеРеферат

Изобретение относится к области маши-, ностроения и может использоваться при размерной электрробработке отверстий малого диаметра. Цель изобретения - повыше-' ние точности обработки за счет повышения^ жесткости электрода-инструмента. Устройство содержит профилирующую часть 1. направляющую часть. тркоизолирую14ую оболочку 3. Профилирующая часть 1 установлена в оболочке 3 с зазором, предназначенным для подачи рабочей среды в зону обработки. Направляющая часть выполненав виде ребер 4. соединенных между собой оболочкой. Суммарная площадь поперечного сечения каналов, образованных ребрами, оболочкой и частью 1. меньше площади поперечного сечения зазора между оболочкой и частью 1 до направляющей части на величину суммарной площади поперечного сечения ребер, которая выбирается из условия 3 ^ 5з/3р <4. где SP - суммарная площадь поперечного сечения ребер; :3з'^^площадь поперечного сечения зазора между оболочкой и частью 1 до направляющей части. При изготовлении электрода-инструнёнта в за- ,зор между оболочкой и профилирующей частью со стороны рабочего конца электрода-инструмента вставляют .отрезки капроновой нити и фиксируют их на внутренней поверхности оболочки путем протягивания собранного электрода-инструмента через предварительно нагретый до температуры, близкой к температуре плавления материала оболочки и нитей, калибрующий элемент с отверстием, диаметр которого .выбирают меньше диаметра собранного электродаинструмента на 0,1-0,05 мм. 2 с.п.ф'-лы, 4 ил., 1 табл.. .^L^L/I;^rCOXI о|ЮiJ^iOl>&

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (s»s В 23 Н 7/22, 9/14

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 4

О 3

; ф, О

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4825441/08 (22) 17.05,90 (46) 07.02.92, Бюл, М 5 (71) Специализированное конструкторское бюро с опытным производством Отдела теплофизики АН УЗССР (72) О.Н. Чистяков (53) 621.9.048.4 (088.8) (56) Авторское свидетельство СССР

No1112671, кл. В 23 Н 7/22, 1983. (54) ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРИЧЕСКОЙ ОБРАБОТКИ ОТВЕРСТИЙ

МАЛОГО ДИАМЕТРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (57) Изобретение относится к области машиностроения и может использоваться при размерной электрообработке отверстий малого диаметра. Цель изобретения — повыше-" ние точности обработки за счет повышения жесткости электрода-инструмента. Устройство содержит профилирующую часть 1, направляющую часть, токоизолирующую оболочку 3. Профилирующая часть 1 установлена в оболочке 3 с зазором, предназначенным для подачи рабочей среды в зону обработки. Направляющая часть выполнена

„„5U„„1710240 А1 в виде ребер 4, соединенных мелинду собой оболочкой, Суммарная площадь поперечного сечения каналов, образованных ребрами,, оболочкой и частью 1, меньше площади поперечного сечения зазора между оболочкой и частью 1 до направляющей части на величину суммарной площади поперечного сечения ребер, которая выбирается из условия

3 Яз/S> 4, где $р — суммарная площадь поперечного сечения ребер;:Яз, площадь t поперечного сечения зазора между оболочкой и частью 1 до направляющей части. При . изготовлении электрода-инструмента в зазор между оболочкой и профилирующей частью со стороны рабочего конца. электрода-инструмента вставляют, отрезки капроновой нити и фиксируют их на внутренней поверхности оболочки путем протягивания собранного электрода-инструмента через предварительно нагретый-до температуры, близкой к температуре плавления материала оболочки и нитей, калибрующий элемент с отверстием, диаметр которого.,выбирают меньше диаметра собранного электродаинструмента на 0,1 — 0,05 мм. 2 с,п,ф-лы, 4 ил., 1 табл.

1710240

Изобретение относится к области ма-. шиностроения, а именно к способам изготовления глубоких отверстий любого профиля и малого сечения в металлах и сплавах в процессе электрической размер-. ной обработки.

Цель изобретения — повышение точности обработки отверстий.

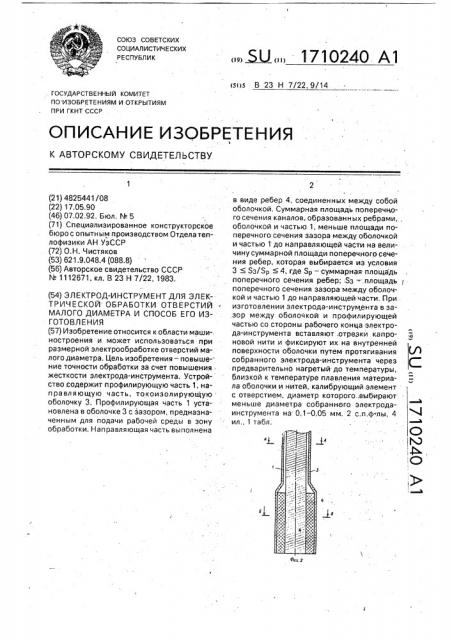

На фиг.1 изображено отверстие с расположенной в нем токопроводящей стенкой, момент обработки. продольное сечение; на фиг.2 — электрод-инструмент, продольное сечение; на фиг.3-сечение А-А на фиг.2; на фиг.4 — сечение Б-Б на фиг.2.

Устройство содержит профилирующую часть 1, направляющий элемент 2, токоизолирующую оболочку 3, причем профилирующая часть 1 установлена в токоизолирующей оболочке 3 с зазором для подачи рабочей среды в электрод-инструмент, а направляющий элемент выполнен в виде ребер 4. соединенных между собой тонкой изолирующей оболочкой 5, размещенных в боковом межэлектродном промежутке с возможностью фиксации профилирующей части по центру обрабатываемого отверстия. Ребра и тонкая изолирующая оболочка делят межэлектродный промежуток на несколько каналов: каналы для выхода электролита из электрода-инструмента и каналы для вывода электролита из зоны обработки. Каналы для выхода электролита из электрода-инструмента образованы поверхностями профилирующей части

1, ребер 4 и внутренней стороной изолирующей оболочки5, а каналы для вывода электролита из рабочей зоны образованы боковой поверхностью обрабатываемого отверстия и внешней стороной изолирующей части, при этом суммарная площадь поперечного сечения каналов для выхода электролита из электрода инструмента . меньше площади поперечного сечения зазора для ввода рабочей среды в полость токоизолирующей оболочки на величину суммарной площади поперечного сечения ребер, которая выбирается из условия:

3 Яз/Sp 4, где Sç- площадь поперечного сечения зазора для ввода рабочей среды в полость токоизолирующей оболочки;

Sр — суммарная площадь поперечного сеченя ребер.

Верхняя часть направляющего элемента 2 герметично соединена с трубчатой токоизолирующей оболочкой 3 (фиг.2 и 3), наружный диаметр которой меньшЕ диаметра обрабатываемого отверстия.

Второй конец токоизолирующей оболочки соединен герметично со специальной камерой подачи электролита, при этом площадь сечения внутренней полости не пере5 крывается деталями крепления ее к камере, заполненной электролитом, Профилирующая часть электродаинструмента соединена через полость трубчатой токоизолирующей оболочки по10 средством металлической связи с источником тока.. Форма и геометрические размеры поперечного сечения профилирующей части независимы от формы и геометрических размеров поперечного

15 сечения металлической связи с источником тока при соблюдении условия соответствия давления подачи электролита установлению стационарного .течения электролита по всему объему полости

20 трубчатой токоизолирующей оболочки. Такое условие можно осуществить, например, исполнением направляющего элемента с суммарной площадью поперечного сечения каналов выхода электролита

25 из электрода-инструмента в рабочую зону обработки меньшей, чем площадь поперечного сечения зазора дпя входа электролита из сопла камеры подачи электролита. Металлическую связь можно осуществить про30,должением профилирующей части, не меняя формы и геометрических размеров поперечного сечения по всей длине до подсоединения к источнику тока. Соотношение площадей входа и выхода электролита в по35 лости токоизолирующей оболочки имеет решающее значение в конструкции предлагаемого электрода-инструмента при недостаточной жесткости профилирующей части для передачи осевого усилия подачи

40 при обработке отверстий, и выбирается в зависимости от массы электрода-инструмента в рабочем состоянии (наполненном электролитом), от вязкости электролита и силы трения направляющего элемента о

45 стенки обрабатываемого отверстия.

B рассматриваемом случае, в предлаraeMoM электроде-инструменте упругая токоизолирующая оболочка выполняет также функции жесткого конструктивного

50 элемента для передачи осевого усилия подачи.

Это становится возможным вследствие того, что суммарная площадь поперечного сечения ребер, выполненных в боковом

55 межэлектродном промежутке в рабочей зоне и перекрывающих частично выход электролита из токоизолирующей оболочки, выбрана в соответствии с условием полного растяжения упругой трубчатой оболочки по всей длине электрода-инструмента, т,е, 1710240

Pn Sp> (Мэ + Ртр + т), где P> — давления подачи электролита;

$р — суммарная площадь поперечного сечения ребер направляющего элемента;

М вЂ” масса электрода-инструмента в рабочем состоянии (заполненном электролитом);

F>p — сила трения направляющего элемента о стенки обрабатываемого отверстия;

t — напряжение сил вязкости в проходящем через зазор между токоизолирующей оболочкой и профилирующей частью электролите.

Длина ребер 4 устанавливается только по длине направляющего элемента, Обоснование выбора соотношения размеров суммарной площади поперечного сечения каналов для выхода электролита из электрода-инструмента и площади поперечного сечения зазора для ввода рабочей среды в полость токоизолирующей оболочки приведено в таблице.

В таблице приведены результаты измерений скорости V мм!мин обработки(скорость подачи электрода) и значения высоты шероховатости Ra поверхностей получаемых отверстий в зависимости от соотношения S3/Sp, где S3 — площадь поперечного сечения зазора для входа электролита в полость токоизолирующей оболочки; Sp — сум-. марная площадь поперечного сечения ребер.

Материал образцов — Ст. 45.

Из данных, приведенных в таблице, видно, что при значениях меньших 3, скорость обработКи V мм/мин уменьшается, а высота R, мкм увеличивается, Это объясняется тем, что при увеличении суммарной площади поперечного сечения ребер уменьшается площадь поперечного сечения каналов для подачи электролита в зону обработки, а в результате повышается температура электролита в зоне обработки и процесс замедляется.

При увеличении значений S3/Sp более 4 скорость обработки V ммlмин также падает, а высота шероховатости Ra увеличивается. Это объясняется тем, что в результате черезмерного уменьшения размеров площади поперечного сечения ребер не соблюдается условие полного растяжения упругой трубчатой токоизолирующей оболочки и теряется жесткость электрода-инструмента в процессе обработки из-за высокой скорости протекания электролита появляется вибрация электрода-инструмента и его подача в

3

15

20 зазором, предназначенным для подачи

2лВ

cos а— п1

50 ходимости и достаточности, фиксация

40 осевом направлении становится плохо осуществимой, неравномерной.

Таким образом, наиболее оптимальное соотношение

При данном соотношении скорость обработки наиболее высока и чистота обработки соответствует характерным результатам электрохимической обработки.

Способ изготовления электрода-инструмента для электрической .обработки отверстий малого диаметра заключается в следующем.

Профилирующую часть 1 электрода, выполненную, например, из вольфрамовой проволоки О 1,0 мм, одним концом размещают внутри токоизолирующей оболочки с электролита в электрод-инструмент.

В качестве изолирующей оболочки можно использовать, например, изоляционную оболочку с провода марки РПД 761 — 0,5, с внутренним диаметром оболочки 1,3 мм и толщиной стенки 0,08-0,1 мм

Затем, для изготовления направляющего элемента 2, между изолирующей оболочкой и проволокой, с рабочего торца электрода-инструмента вставляют ребра, выполненные, например, из отрезков лесы диаметром 0,25 мм и длиной 5 — 7 мм, при этом величина диаметра капроновой лесы не должна превышать величины межэлектродного промежутка, Ребра 4, фиксирующие профилирующую часть 1, устанавливаются с некоторым постоянным углом наклона относительно геометрической оси направляющего элемента, значение которого выбирается из соотношения где R — радиус профилирующей части; — длина фиксирующего ребра;

n — количество ребер.

Для данной конструкции электрода-инструмента, в соответствии с условием неободной окружности по центру другой (т,е. фиксация профилирующей части по центру обрабатываемого отверстия) окружности большего диаметра, надежно решается с помощью трех ребер, размещенных в зазоре между окружностями, через 120 по окружности или при условии, что любая из трех дуг окружностей, соединяющих точки фиксации ребер, меньше 180 .

171 0240 положительному полюсу, растворяется в. 50

Фиксируют ребра 4 на внутренней поверхности токоизолирующей оболочки. Для этого собранный электрод-инструмент протягивают через калибровочное отверстие, прогретое до температуры, близкой к температуре плавления материала токоизолирующей оболочки и изготовленных ребер.

Это позволяет также зафиксировать ребра относительно друг друга, получив толщину ребра 0,3 мм, что соответствует ха ра ктер ному межэлект род ному и ромежутку. Собранный электрод-инструмент подключают к источнику тока, для этого свободный конец вольфрамовой проволоки пропускают через отверстие О 1,5 мм в коническом сопле камеры подачи электролита и подсоединяют к отрицательному полюсу источника тока. На конус сопла натягивают токоизолирующую оболочку и уплотняют накидной гайкой, наворачиваемой на конус сопла, При таком исполнении предлагаемый электрод-инструмент выдерживает давление подачи электролита до 4,5 атм.

Диаметр получаемых отверстий 1,6 мм. Глубина отверстий 500 мм. Угол наклона фиксирующих ребер в данном случае 8 —.12 .

Обработку производят следующим образом.

С помощью специальной герметичной камеры электролит под давлением подается в трубчатую токоизолирующую оболочку 3.

Стационарное течение электролита, устанавливается по всему объему полости трубчатой токоизолирующей оболочки, создает постоянные значения давления на внутреннюю сторону токоизолирующей оболочки и поддерживает ее в напряженно-натянутом состоянии, что позволяет передать через нее осевое усилие подачи всему электродуинструменту, независимо от жесткости металлической связи профилирующей части 1 с источником тока. Электролит, проходя через каналы выхода электролита из электрода-инструмента, образованные ребрами 4, внутренней стороной изолирующей оболочки 5 и поверхностью профилирующей части

1, подключенной к отрицательному полюсу, попадает в рабочую зону обработки, Металл обрабатываемой детали, подключенной к электролите и вместе с ним, сначала через каналы вывода электролита из зоны обработки, образованные внешней поверхностью изолирующей оболочки 5 и поверхностью обрабатываемого отверстия, затем через зазор, образованный. поверхностью обрабатываемого отверстия и внешней стороной трубчатой токоизолирующей оболочки 3, выливается из отверстия. Для предотвращения возможных зон застоя

45 электролита в рабочей зоны обработки потоку электролита придается движение вращения в рабочей зоне за счет выполнения фиксирующих профилирующую часть 1 ребер 4, направляющего элемента 2 с постоянным углом наклона относительно геометрической оси направляющего элемента.

В начальный период обработки направление электроду-инструменту придается за счет наложения на деталь специального кондуктора, имеющего направляющее отверстие, диаметр которого равен диаметру отверстия„образующегося в детали в процессе обработки. B процессе обработки давление подачи электролита можно поднимать до значений, ограниченных пределом прочности на разрыв материала токоизолирующей оболочки;

Устройство электрода-инструмента обеспечиваетточность заданного направления, независимость форм и геометрических размеров профилирующей части от геометрических размеров металлической связи с источником тока, снабжение электролитом рабочей зоны обработки в широком интервале технологических потребностей обработки металлов и сплавов и вынос продуктов реакции при формообразовании глубоких отверстий с малыми размерами профиля, Техническое решение позволяет предотвращать образование зон застоя электролита в зоне обработки и увеличить глубину обрабатываемых отверстий до 500 мм, Формула изобретения

1. Электрод-инструмент.для электрической обработки отверстий малого диаметра, 4 содержащий электропроводный стержень, размещенный в диэлектрической оболочке с зазором, образующим канал, предназначенный для подачи рабочей среды в зону обработки, отличающийся тем, что с целью повышения точности обработки, электрод-инструмент снабжен направляющей частью, образованной на рабочем конце электрода-инструмента оболочкой и введенными в электрод-инструмент диэлектрическими ребрами, размещенными между оболочкой и стержнем, при этом суммарная площадь поперечного сечения каналов, образованных ребрами, оболочкой и стержнем, меньше площади 4 поперечного сечения зазора между оболочкой и стержнем до направляющей части,на величину

Sp суммарнрй площади попереЧного сечения ребер, которая выбирается из условия

3 5 Яз/Sp 4, 10

1710240

Ото Метрспимд с дабпениеи Р.F) hl

2, Способ изготовления электродаинструмента для электрической обработки отверстий малого диаметра, заключающийся в размещении с зазором электропроводного стержня внут- 5 ри диэлектрической оболочки, о т л ич а ю шийся тем, что, с целью повы= шения точности обработки, в зазор между оболочкой и стержнем со стороны рабочего конца электрода-инстру- 10 мента вставляют отрезки капроновой нити и фиксируют их на внутренней поверхности оболочки путем протягивания собранного электрода-инструмента через пред ва рительно нагретый до температуры, близкой к температуре плавления материала оболочки и нитей, калибрующий элемент с отверстием, диаметр которого выбирают меньше диаметра собран ного электрода-инструмента на 0,1 — 0,05 мм. !

70duua зпекириива

1710240

30

40

Составитель Ю.Пинчук

Техред M.Ìîðãåíòàë Корректор Т,Малец

Редактор Е.Папп

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 295 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5