Способ получения фосфорсодержащих удобрений

Иллюстрации

Показать всеРеферат

Изобретение относится к производству минеральных удобрений типа аммофосфатаи сульфоаммофосфата из бедных фосфоритов различных месторождений. Цель изобретения - повышение производительности процесса, снижение выбросов фтористых соединений и аммиака при одновременном снижении пылеуноса. Фосфориты разлагают фосфорной кислотой, которую берут в количестве, обеспечивающем соотношение H2S04:P205 фосфорной К11СЛОТЫ, равное 0,9-1,3:1,0 и НзР04:2 СаО, МдО, Р20з в фосфорите, равное 0,55-0,85:1,0. Полученную пульпу нейтрализуют аммиаком, который вводят в количестве, необходимом для достижения соотношения в пульпе N:P205, равного 0,08-0,11:1,0. Концентрация кислоты (серной) 80-94% H2S04, а фосфорной 19- 26% РаОб. Производительность процесса 20 т/ч. Выбросы фтора 0,9-1,1 г/с, аммиака 10-11 г/с. Г1ылеунос при этом уменьшается до 1,5%. 1 З.П. ф-лы, 1 табл.•W^

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (ll) (505 С 05 Ь 11/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4779494/26 (22) 09.01.90 (46) 07.02.92. Бюл. N. 5 (71) Научно-исследовательский институт по удобрениям и инсектофунгицидам им.проф.

Я.В.Самойлова (72) А.А.Суетинов, В,С.Стародубцев, Б.Т.Микаев, А,И.Михайличенко и Г.Г.Зорина (53) 631,893.12(088.8) (56) Авторское свидетельство СССР

N. 857087, кл. С 05 В 11/04, 1981.

Технологический регламент ЬЬ 5126 производства двойного суперфосфата для

Балаковского химического завода, утвержденный Минудобрений, 1980.

Авторское свидетельство СССР М 1017697, кл. С 05 В 11/04, 1983. (54) СПОСОБ ПОЛУЧЕНИЯ ФОСФОРСОДЕРЖАЩИХ УДОБРЕНИЙ (57) Изобретение относится к производству минеральных удобрений типа аммофосфата

Изобретение относится к производству минеральных удобрений типа аммофосфата

; и сульфоаммофосфата из бедных фосфоритов различных месторождений., Известен способ получения фосфорсодержащего удобрения, включающий разложение фосфоритов экстракционной фосфорной кислотой (ЭФК), полученной из апатитового концентрата, концентрацией

29-31% РгОБ с последующим гранулированием-сушкой продукта в аппарате БГС (11, Недостаток этого способа — коррозия сушильно-грануляционного оборудования, вызванная наличием в шихте свободной фосфорной кислоты. и сульфоаммофосфата из бедных фосфоритов различных месторождений. Цель изобретения — повышение производительности процесса, снижение выбросов фтористых соединений и аммиака при одновременном снижении пылеуноса, Фосфориты разлагают фосфорной кислотой, которую берут в количестве, обеспечивающем соотношение

HzS04:P20s фосфорной к слоты, равное .

0,9-1,3:1,0 и НЗР04: Х СаО, М90, ВгОз в фосфорите, равное 0,55 — 0,85:1,0. Полученную пульпу нейтрализуют аммиаком, который вводят в количестве, необходимом для достижения соотношения в пульпе N:Ðã05, равного 0,08-0,11:1,0. Концентрация кислоты (серной) 80-94% Н2$04, а фосфорной 1926% РгОБ. Производительность процесса З

20 т/ч, Выбросы фтора 0,9-1,1 r/с, аммиака

10-11 г/с. Пылеунос при этом уменьшается до 1,5%. 1 э.и. ф-ли, 1 табл. ,и

Процесс характеризуется значительным неорганизованным выбросом фтора в окружающую среду, который превышает Ы предельно допустимые выбросы (ПДВ) в О

2-5 раз, Кроме того, в готовом продукте остается 30 — 50$ еодорастеоримых соединений фтора от общего его количества, что ухудшает экологию у потребителя.

Известен также способ получения фосфорсодержащего удобрения, в частности двойного суперфосфата, согласно которому фосфорит разлагают неупаренной фосфорной кислотой (Э Ф К) концентрацией

29 — 31%, полученной из апатитового концентрата, в присутствии серной кислоты

1710536 при массовых отношениях НзРО . ZCaO, MgO. ЙгОз в фосфате, равном (2.8-2,9): 1,0 и Нг$0а:Рг05 фосфорной кислоты, равном (0,05 — 0,09):1,0. Фосфатную пульпу, содержащую 12 — 14% свободной фосфорной кислоты, гранулируют и сушат в аппарате БГС, после которого продукт содержит 5-7 свободной Рг05, которую нейтрализуют на отдельной стадии, пропуская аммиак через кислый гранулированный продукт (2).

Недостатки способа — коррозия оборудования и загрязнение воздуха вредными соединениями фтора. Неорганизованный выброс фтора в атмосферу достигает 2,08,0 г/с, что в 1,4-5,5 раз превышает ПДВ.

В продукте 50 — 60 фтора от введенного в процесс находится в водорастворимой форме, что отрицательно влияет на экологическую обстановку, В связи с наличием в гранулированной шихте свободной фосфорной кислоты увеличиваются адгезионные свойства материала, что приводит к залипанию сушильно-грануляционного оборудования и снижению его производительности.

Наиболее близким к предлагаемому является способ получения фосфорсодержащего удобрения, включающий разложение фосфорита фосфорной кислотой в присутствии серной кислоты с нейтрализацией аммиаком кислой фосфатной пульпы, гранулированием-сушкой продукта (3).

Согласно этому фосфорит разлагают фосфорной кислотой концентрацией 20%

РгОь в присутствии серной кислоты при весовом соотношении Нг$04 . PzOs фосфорной кислоты, равном (0,1 — 0,5): 1,0 и весовом соотношении НзРО4 к сумме СаО, MgO, ВгОз.в фосфорите, равном (0,9 — 2,2): 1,0, а полученную пульпу нейтрализуют аммиаком перед гранулированием-сушкой продукта до достижения соотношения азота к

РгО в фосфатной пульпе, равного (0,120,21): 1,0. Аммонизированную пульпу гранулируют и сушат в аппаратах типа БГС и

P КСГ.

Производительность аппарата БГС 9—

10 т/ч. Выбросы фтора и аммиака в атмосферу составляют соответственно 1,3-1,5 r/c

F и 14-15 г/с аммиака, Гранулометрический состав продукта, выходящего из гранулятора-сушилки 1-4 мм 75-92, пылеунос 5 .

Недостатки способа состоят в низкой производительности грануляционно-сушильного оборудования, высоких (на уровне предельно допустимых выбросах фтористых соединений и аммиака, наличии большого пылеуноса из гранулятора.

Цель изобретения — повышение производительности процесса, снижение выбросов фтористых соединений и аммиака при одновременном снижении пылеуноса, Цель достигается тем, что согласно способу, включающему разложение. фос5 фаритов фосфорной и серной кислотами, нейтрализацию аммиаком кислой фосфатной пульпы, гранулирование и сушку продукта, разложение фосфорита ведут нормой кислот. обеспечивающей отноше10 ние Нг$04:Рг05фосфорной кислоты, равное (0,9-1;3): 1,0 НзРО4: Х СаО, MgO, ВгОз в фосфорите, равное (0,55-0,85).; 1,0, а аммиак вводят в количестве, необходимом для достижения соотношения в пульпе

15 N:PzOs = (0,08-0.11): 1,0. Концентрацию серной кислоты берут в пределах 60-94

Нг$04, а концейтрацию НзРО4 в пределах

19 — 26О/ РгОб.

Сущность изобретения заключается в

20 следующем.

При разложении фосфорита фосфорной и серной кислотами определяющими факторами процесса являются соотношений между фосфоритом, фосфорной и серной

25 кислотами, а также аммиаком. Изменение массовых долей указанных реагентов влияет на производительность основного технологического оборудования, образование различных фтористых соединений, выделе30 ние фтора и аммиака в газовую фазу, пылеунос из гранулятора-сушилки, При ведении процесса в указанных соотношениях реагентов (фосфорита, фосфор35 . ной и серной кислот, аммиака) в сравнении с прототипом наблюдается увеличение производительности основного технологического оборудования, практически отсутствует выделение фтора и аммиака в газовую

40 фазу, происходит образование водорастворимых соединений фтора, уменьшаются выбрось пыли в окружающую среду. Изменение массовых долей одного иэ реагентов не приводит к достижению цели изобрете45 ния.

Полнота разложения фосфоритов в.

ЭФК и возможность дальнейшей переработки фосфатных пульп в готовый продукт

50 зависят от качества кислоты, ее концентрации и от соотношения между реагентами.

Теоретически невозможно рассчитать норму кислоты, необходимую для разложения определенного количества фосфорита, Экс55 периментально установлено, что в 1 т PzOs.

ЭФК, полученной из фосфорита Каратау, максимально разлагается только 0,093 т

РгОь этого же фосфорита (при стехиометрической норме 0,26 т Рг05 из фосфорита на

1 т Рг05из ЭФК).

1710536

20

35

Увеличение концентрации ЭФК с 19 до

26% Р205 приводит к незначительному возрастанию доли фосфорита; растворяю-, щегося в кислоте — с 0,093 до 0,1 т Р205 фосфорита на 1 т Р205 из ЭФК. Введение в процесс серной кислоты увеличивает растворимость фосфорита в фосфорной кислоте, однако норму серной кислоты рассчитать нельзя. Если серную кислоту вводить в процесс в количестве, обеспечивающем связывание всего кальция в сульфат кальция, то такую пульпу аммонизировать нельзя из-за кристаллизации.

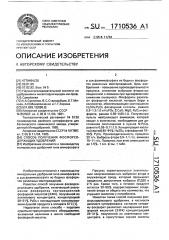

Целесообразность выбранных соотношений компонентов процесса проиллюстрирована в таблице.

Вопросы улучшения экологии производств фосфорсодержащих удобрений за счет снижения абсолютных величин выбросов в атмосферу фтористых соединений, аммиака и пыли являются черезвычайно а ктуал ьн ыми.

Предлагаемый способ позволяет достичь уровня предельно допустимых выбро-. сов (ПДВ), которые для фтора составляют

1,46 г/с, аммиака 14,6 г/с. Унос пыли из барабанного гранулятора-сушилки (БГС) составляет 5%. Абсолютные значения выбросов вредных веществ в год в соответствии с

ПДВ составляют: по фтору 35,3 т/год, по аммиаку 353 т/год. Приведенные величины соответствуют мощности производства

131 тыс.т. Р205 в год. При увеличении производительности процесса в условиях технологии прототипа абсолютные выбросы по фтору, аммиаку и пыли превысят ПДВ за год, так как удельные выбросы останутся без изменения, Поэтому достигнутые в прототипе результаты не могут удовлетворить предъявляемым требованиям при интенси- 4 фикации производства аммофосфата. Необходимо менять технологию и, в частности, соотношения между реагентами, которые оп ределя ют существо и роцесса.

Увеличение отношения Н2$04: Pz05 6олее 0,5 нежелательно в связи с возрастанием водной формы Р205 в готовом продукте.

Но это справедливо для конкретных соотношений между реагентами. Так в прототипе на 100 мас.ч. ЭФК вводится 15,0-35 мас.ч фосфорита, а в предлагаемом способе (см.примеры) на 100 мас.ч. ЭФК 38,570,0 мас,ч. фосфорита. При указанных соотношениях между ЭФК и фосфоритом в предлагаемом способе увеличение нормы серной кислоты (H2$04 Ð205) свыше 0,5 не приведет к возрастанию водной формы

Р205 выше уровня, полученного в прототипе.

Отношение реагентов ЭФК, серной кислоты и аммиака взаимосвязаны. Осуществить процесс по стехиометрическим нормам не возможно ввиду загустевания реакционной массы и крайне низких коэффициентов разложения фосфатного сырья.

Поэтому заключение о том, что при соотношении Н3Р04; Х СаО, Mg0, К20э менее 0,9 происходит падение водной и усвояемой форм Р205 и резко ухудшаются условия грануляции продукта, относится только к выбранным условиям прототипа.

В таблице показано, что отношение

N:Р205 в фосфатной пульпе наряду с другими указанными в формуле соотношениями оказывает равнозначноЕ влияние на цель изобретения. Так при постоянных отношениях Н2$04:Р205 фосфорной кислоты и

НэРО4: Х СаО, Mg0, В20э, равных соответственно 1:1 и 0,7:1, в зависимости от соотношения азота (аммиака) к содержанию Р205 в фосфатной пульпе меняются состав и свойства аммонизированной пульпы, которые определяют способность дальнейшей ее переработки в гранулированный продукт и количество выбросов вредных веществ в атмосферу. При отношении N:P205=0,1:1,0 производительность аппарата БГС составляет 22 т/ч или в 2,2 раза выше, чем в прототипе, а выбросы фтора и аммиака на

20-30% ниже прототипа, что составляет соответственно 0,95 и 11,0 г/с. При этом пылеунос иэ БГС снижается в 3 раза и составляет

1,2%. Увеличение соотношения N:Ð205 до

0,15 при сохранении остальных параметров процесса приводит к увеличению температуры реакционной массы и изменению солевого состава пульпы, что негативно сказывается на выброс вредных веществ, Выделение фтора в газовую фазу увеличивается до 1,2 r/с, а аммиака до 15,5 г/с. Количество пыли возрастает с 1,2 до 4,2%.

Пример 1. Фосфорит бассейна Каратау, содержащий 25% Р205 и 45% Х СаО, Mg0, В20э, в количестве 40 т/ч (10 т/ч P205) разлагают экстракционной фосфорной киС лотой (ЭФК), содержащей 4,0% H2S04 и 26 общей Р205 (в том числе 19,11% свободной НэР04), взятой в количестве 80,1 т/ч (20,82 т/ч Р205) для обеспечения отношения

НэР04: Х СаО, MgO, В20э в фосфорите, равного 0,85:1,0.

В фосфатную пульпу вводят серную кислоту концентрацией 60% H2S04 в количестве 25,72 т/ч для.обеспечения в реакционной массе отношения н2$04 .Pz05 фосфорной кислоты, равного 0.9:1,0. Сульфофосфатную пульпу нейтрализуют аммиаком, вводимым в количестве 2,99 т/ч для достижения соот1710536

55 ношения в пульпе N:PzOg=0,08:1,0. Гранулирование-сушку продукта осуществляют в аппаратах БГС при температурах теплоагента на входе в барабан 750 С и на выходе из барабана 100 С. При указанныхусловиях процесс протекает стабильно, Производительность аппарата БГС 20 т/ч.

Выбросы фтора и аммиака в атмосферу составляют соответственно 1,1 r/с F и 10 r/с

NH3 или на 25 и 30% ниже ПДВ, которые для фтора равны 1,46 г/с, а для аммиака

14,6 г/с. CQGTBB продукта Мас /О Р205

30,3; К 2,4; СаО 16,2; S 5,9; Рвсдн. отсутствует, пылеунос 1,2%, Пример 2. Фосфорит бассейна Каратау, содержащий 25% Р205 и 45% ZCaQ, MgQ, В20з, в количестве 40 т/ч (10 т/ч PgQg) разлагают ЭФК, содержащей 3,0% HzSG< и

20% общей Р20,(в том числе 14,7% свободной НзРО4), взятой в количестве 104,1 т/ч (20,82 т/ч Р205) для обеспечения отношения

НзРО : Х СаО, MgO, В20з в фосфорите, равного 0,85, 1,0.

В фосфатную пульпу вводят серную кислоту концентрацией 94% HzSOp в количестве 18,3 т/ч, необходимом для обеспечения в реакционной массе отношения HzSO<:pzqg ?????????????????? ??????????????, ??????????????. 1,0:1,0. ?????????????????????????????? ???????????? ???????????????????????? ????????????????, ???????????????? ?? ???????????????????? 3,77 ??>

Процесс протекает стабильно. Производительность аппарата БГС составляет

22 т/ч. Выбросы фтора и аммиака в атмосферу составляют соответственно 1,1 r/ñ F u

11 г/с ИНз или на 25% ниже ПДВ, Состав продукта, мас.%: Р205 29,2; N 2,94; СаО

16,4; S 6,45: Еводн. отсутствует; пылеунос

1,5%.

Пример 3, Фосфорит бассейна Каратау, содержащий 25% PzOg и 45% Z CaG, MgO, В20з, в количестве 40 т/ч (10 т/ч PzOg) разлагают ЭФК, содержащей 3,0% Н2ЯО4 и

19% общей PzOg (a том числе 13,9 свободной

НзРО4), взятой в количестве 90,21 т/ч (17,14 т/ч Р О;) для обеспечения отношения

НзРО4: Х СаО, MgO, RzGa в фосфорите, равного 0,70:1,0.

В фосфатную пульпу вводят серную кислоту концентрацией 76% HzSO< в количестве 24,8 т/ч для обеспечения в реакционной массе отношения HzSQq; P" Qa фосфорной кислоты, равного 1,1:1,0. Сульфатную пульпу нейтрализуют аммиаком, вводимым в количестве 3,29 т/ч для достижения соотношения в пульпе N:Р Оь=0,1;1,0. Гранулирование-сушку продукта осуществляют в аппаратах БГС при температурах теплоагента на входе в барабан 800 С и на выходе из б — ðàáàíà 105 С, При указанных условиях процесс протекает стабильно. Производительность аппарата БГС составляет 25 т/ч.

Выбросы фтора и аммиака в атмосферу составляют соответственно 0,9 г/с F и 10 г/с

ННз или на 38 и 30% ниже ПДВ. Состав продукта, мас.%, Р205 27,14, N 2,71;

Са О 17,1, Я 7,2, Гароди, отсутствует; пылеунос

1,2%.

Пример 4, Фосфорит бассейна Каратау, содержащий 20% PzG5 и 45% Х СаО, MgО, RgO1, в количестве 40 т/ч (10 т/ч Pz05) разлагают экстракционной фосфорной кислотой (ЗФК), содержащей 3,0 Н2304 и 23,5% общей P2Og (в том числе 17,27% свободной

НзРО ), взятой в количестве 57,32 т/ч (13,47 т/ч Pz05) для обеспечения отношения НзРО4: Х CaO, MgO, гОз а фосфате, равного 0,55:1,0.

В фосфатную пульпу вводят серную кислоту концентрацией 76% HzSO< в количестве 23,04 т/ч для обеспечени в реакционной массе отношения HzSO<:Р205 фосфорной кислоты, равного 1,3: 1,0, Сульфофосфатную пульпу нейтрализуют аммиаком, вводимым в количестве 3,10 т/ч для достижения соотношения в пульпе К;PzQg=0,11:1,0, Гранулирование-сушку продукта осуществляют в аппаратах БГС при температурах теплоагента на входе в барабан 850 С и на выходе из барабана 115 С. При указанных условиях процесс протекает стабильно, Производительность аппарата составляет 27 т/ч.

Выбросы фтора и аммиака в атмосферу равны 0,95 r/с F и 10,3 г/с МНз или на 35 и

30% ниже ПДВ. Состав продукта, мас.%:

PaOg 25,5; N 2,78; СаО 18,0; S 7,3: Рводн. отсутствует; пылеунос 1,1%.

fl р и м е р 5, Процесс проводят аналогично примеру 1. В качестве фосфорита используют фосфорит Чилийского месторождения, содержащий 24,2% PzGs. Производительность аппарата составляет 21 т/ч, Процесс протекает стабильно. Состав готового продукта и пылеунос практически не отличаются от продукта, показанного в приМере 1.

Пример 6, Процесс проводят аналогично примеру 1. В качестве фосфорита используют фосфорит Сирийского место-. рождения, содержащий 24% Р205. Процесс

nротекает стабильно, Производительность аппарата БГС составляет 20 т/ч, пылеунос

1,5%.

1710536 процесса, снижения выбросов фтористых соединений и аммиака при одновременном снижении пылеуноса, разложение фосфорита ведут при массовом соотно5 шении серной и фосфорной кислот. равном Н2$04:Рг05-(0,9:1,3):1 и НзР04: Х СаО.

Mg0, 8203 в фосфорите - (0,55-0.85):1, а аммиак вводят в количестве, обеспечиваю. щем соотношение в пульпе N:PzO {0,0810 0,11):1.

2. Способ по п.1, отличающийся тем, что при разложении фосфорита используют 60-94 -ную серную и фосфорную кислоту 14 концентрацией 19 — 26 Р205.

Использование предложенного способа позволит увеличить производительность аппаратов 6ГС с 10 т/ч по прототипу до 25 т/ч; снизить выбросы фтора с 1,5 r/ñ

° и аммиака с 15 г/с в прототипе до 0,9-.

1,1 r/c фтора и до 10-11 r/с аммиака, Пылеунос при этом уменьшается с 5$ до 1,Щ.

Формула изобретения

1. Способ получения фосфорсодержащих удобрений, включающий разложение фосфорита фосфорной и серной кислотами, нейтрализацию полученной фосфатной пульпы аммиаком, гранулирование и сушку продукта, о т л и ч а ю щ.и и с я тем, что, с целью повышения производительности

О!тыт Соотнов>ение

84$04-Ра09

КИСЛОТЫ

Соотноеение Соотнсыенне Производи- Выбросы В>

Н PO„KCaO, M80, ВС07 В!РВОВ aaat тельность, r/с

БГС, т/ч

Выбросы ВНз, thuley»oc>

r/с 2

20

23

15

22

19

23

Составитель А; Суетинов

Техред М.Моргентал Корректор О. Кравцова

Редактор А. Мотыль

Заказ 310 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб.. 4/5

Производственно-.издательский комбм74ат "Патент", г. Ужгород, ул.Гагарина. 101

1 0,8>t

2 0,9!t

3 1:!

4 1,3:.!

5. ..1,4:t

6 !!1

7 tst

8 1!t

9 1!1

1О 1т!

tt ta1

12 1-.1

t3 1:1

14 11

15 1!1

0,7:t

0,7:1

0,7>1 °

0,7:1

0,7т1

0,5:1

0,55>1.

О, 711

0 85:1

0,9:1

0,7>1

0,7>1

0,731

0,7з!

0>7!1

0,1и!

0,1ю1

0,1с!

0,1з1

О,!з!

О,!т!

0>1т1

О,!т! .О,t 71

О,t!t1, .

0,07!1

0,08т!

0,0931

0,1т!

0,15:1. 1, 45

0,90

0> 95

1,10

1 40

1,50

1;10

0,95

1>10 .

1,1О

1,55 !

>1

t,0

1,О

1,2 .

14,0

11,0

11,0

10,0:

12,0

11>0

11,0

tt,0

10,5

13,9

8,5

10,0

10,5, tt>O

15,5

3,5

1,2

1,2

1>5

3,0

5,0

1,5, 1>2

1,4

2,2

5 0

1,4

1,3.

1,4.

4,2 °