Способ загрузки шихтовых материалов в доменную печь

Иллюстрации

Показать всеРеферат

Изобретение относится к доменному производству и может применяться при загрузке шихтовых материалов в доменные печи. Цель изобретения - снижение удельного расхода кокса и повы'шение производительности путем повышения использования восстановительной способности газа. Перед загрузкой шихтовых материалов в печь из агломерата предварительно выделяют фракции б - (25 - 35) и более (25 - 35) мм. Каждую из этих фракций загружают в скипы совместно с коксом, причем чередуют между собой либо скипы с крупным и мелким агломератом, либо, подачи, что Позволяет увеличивать относительное количест- . во рудных материалов в центральной зоне печи, не снижая газопроницаемости этой зоны, что повышает степень использования восстановительной способности газа. 2 ил., 1 табл,^И

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11у

1 (51)5 С 21 В 7/20

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

О (Jl

ОК АВТОРСКОМУ, СВИДЕТЕЛЬСТВУ (21) 4671761/02 (22) 12.01.89 (46) 07.02.92..Бюл. М.5 (71) Западно-Сибирский металлургический ., комбинат им. 50-летия Великого Октября и

Днепродзержинский индустриальный институт им, М.И.Арсеничева (72) А.Л.Берин, В;М.Федченко М.Ф.Марьясов, А.В.Польщиков, А.Ф.Авцинов и

Г.И.Щур (53) 669.162.215.244 (088.8) (56) Авторское свидетельство СССР

М 749897., кл. С 21 В 5/00, 1978. (54) СПОСОБ ЗАГРУЗКИ, ШИХТОВЫХ МАТЕРИАЛОВ В ДОМЕННУЮ ПЕЧЬ (57) Изобретение относится к доменному производству и может применяться при эаИзобретение относится к черной металлургии, а именно к способам загрузки и распределения материалов на колошнике доменной печи.

Целью изобретения является снижение удельного расхода кокса и повышение производительности путем повышения использования восстановительной способности газа.

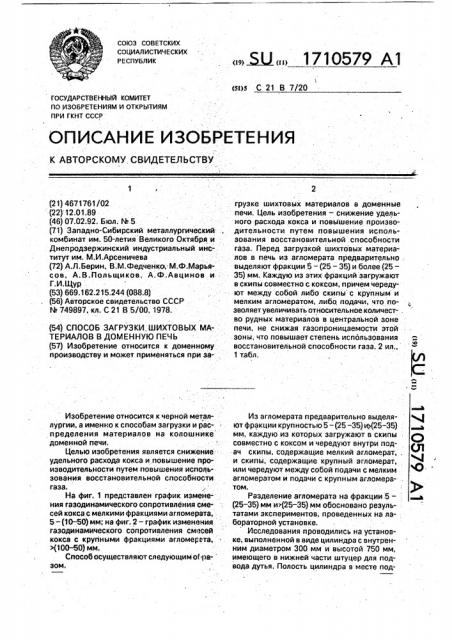

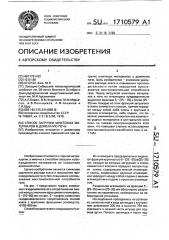

На. фиг. 1 представлен график измейения газодинамического сопротивления смесей кокса с мелкими фракциями агломерата, 5--(10 50) мм; на фиг. 2 — график изменения гаэодинамического сопротивления смесей кокса с крупными фракциями агломерата, >(100-50) мм.

Способ осуществляют следующим о(ра-. зом. грузке шихтовых материалов в доменные печи. Цель изобретения — снижение удельного расхода кокса и повышение производительности путем повышения использования восстановительной способности газа. Перед загрузкой шихтовых материалов в печь из агломерата предварительно . выделяют фракции 5 — (25 — 35) и более (25—

35) мм. Каждую из этих фракций загружают в скипы совместно с коксом, причем чередуют между собой либо скипы с крупным и мелким агломератом, либо, подачи, что позволяет увеличивать относительное.количест- . во рудных материалов в центральной зоне печи, не снижая газопроницаемости этой зоны, что повышает степень использования восстановительной способности газа. 2 ил., 1 табл, Иэ агломерата предварительно выделяют фракции крупностью 5-(25-35) и>(25-35) . мм, каждую из которых загружают в скипы совместно с коксом и чередуют внутри подач скипы, содержащие мелкий агломерат, . и скипы, содержащие крупный агломерат, или чередуют между собой подачи с мелким агломератом и подачи с крупным агломера- . том.

Разделение агломерата на фракции.5 —: (25 — 35) мм и (25-35) мм обосновано результатами экспериментов, проведенных на лабораторной установке.

Исследования проводились на установке, выполненной в виде цилиндра с внутренним диаметром 300 мм и высотой 750 мм, имеющего в нижней части штуцер для подвода дутья. Полость цилиндра в месте под1710579 вода отделена металлической сеткой от рабочего пространства, заполняемого смесью материалов. Замер давления в подсеточном пространстве цилиндра осуществляют с помощью водяного манометра, что дает пред- 5 ставление о величине потери давления в слое материалов.

Исследования проводились при неизменномм расходе воздуха,,соответствующем приведенной скорости 0,9 м/с (в расчете на 10 полное сечение. цилиндра), что обеспечивает соблюдение условий автомодельности.

Для исследования используют агломерат крупностью 5 — 60 мм и кокса 40 — 80 мм.

В разных сериях экспериментов агломерат 15 рассеивают на мелкую и крупную фракции:

5 — 10 и >10 мм, 5 — 10 и >20 мм, 5 — 25 и >25 мм, 5-30 и >30 мм, 5-35 и >35 мм,5 — 40 и, >40 мм, 5 — 50 и >50 мм. Каждую из перечисленных фракций смешивают с коксом s раз- 20 ном количественном соотношении по объему и Определяют газодинамическое сопротивление получаемых смесей. При этом процентное содержание агломерата в смеси изменяют от 20 до 80 ь через каждые 25

20 4, Опыты проводят в следующем порядке.

Вначале готовят смесь кокса с мелкой фракцией агломерата 5-10 мм, содержание которой в смеси составляет 20, no объему. 30

Смесь загружают в установку, продувают воздухом и Определяют потерю давления в слое. Аналогичные измерения выполняют для смесей, в которых содержание агломерата фракции 5 — 10 мм составляет 40, 60 и 35

80 ф,. Затем в таком же количественном соотношении смешивают с коксом крупную фракцию агломерата, > 10 мм и определяют для этих смесей потерю давления в слое.

Аналогичным образом измеряют газо- 40 динамическое сопротивление мелких и крупных фракций других размеров.

Результаты этих исследований приведены на фиг, 1 и 2.

Кривые на фиг. 1 построены для смесей 45 кокса с мелким агломератом. По горизонтальной оси отложено процентное содержание агломерата в смеси по объему, а по вертикальной — потеря давления дутья (Ь Р) в пересчете на 1 м высоты 50 слоя, Цифры у кривых соответствуют фракциям разной крупности:

1-5 — 10 мм; 2-5 —; 3-5 — 25 мм;

4- 5 — 30 мм; 5 — 5 — 35 мм; 6 — 5 — 40 мм;

7-5 — 50 мм. 5

Приведенные кривые показывают, что при смешивании мелких фракций агломерата с коксом увеличение доли агломерата в смеси сопровождается увеличением ее газодинамического сопротивления. Эта закономерность усиливается с уменьшением крупности агломерата.

Таким образом изменение количественного соотношения между коксом и мелкой фракцией агломерата в смеси s какой-либо. зоне печи позволяет существенно изменять газопроницаемость шихты в этой зоне, что обеспечивает эффективное управление газовым потоком. Причем эффективность такого управления повышается с уменьшением размеров мелкой фракции.

На фиг. 2 приведены результаты исследования газопроницаемости смесей, составляемых из кокса и крупных фракций агломерата.

На графике по горизонтальной оси отложено процентное содержание агломерата в смеси по объему, а по вертикальной — потеря давления дутья (Л Р) в пересчете на 1 м

ВыСОты СЛОЯ.

Цифры у кривых соответствуют фракциям:

1- >10мм; 2- >Омм; 3- >25мм;

4->30мм; 5- >35 мм; 6- > 40мм;

7- > 50 мм.

Представленные кривые показывают, что увеличение доли агломерата e его смеси с коксом по разному влияет на газодинамическое сопротивление смеси в зависимости от крупности агломерата. Так при смешивании с коксом агломерата фракции >10 мм увеличение его содержания в смеси сопровождается значительным ростом потери давления в слое. Эта зависимость ослабевает с увеличением крупности агломерата.

При смешивании с коксом фракции >20 мм увеличение ее содержания в смеси сопровождается менее значительным ростом потери давления, чем при смешивании фракции >10 мм. При смешивании с коксом фракций крупнее 25 мм газодинамическое сопротивление слоя меняется незначительно с увеличением доли агломерата в смеси.

Сущность способа загрузки требует соблюдения двух условий:

1. Изменение количественного соотношения кокса и мелкой фракции агломерата в их Смеси должно сопровождаться значительными изменениями газопроницаемости этой смеси.

2. Изменение количественного соотношения кокса и крупной фракции агломерата должно сопровождаться минимальным из5 менением газопроницаемости смеси, Соблюдение первого из этих условий обеспечивает необходимую эффективность управления радиальным газораспределениЕМ В ПЕЧИ ПРИ ПРИМЕНЕНИИ ПРЕДЛагаЕМОГО способа загрузки.

1710579

Соблюдение второго условия обеспечивает возможность подгрузки центральной зоны печи агломератом без снижения газопроницаемости этой зоны.

Анализ приведенных на фиг. 1 и 2 кривых позволяет считать, что такому оптимальному диапазону соответствуют пределы 25-35 мм. Значения граничного размера фракций в этом диапазоне обеспечивают разделение агломерата на такие крупную и мелкую фракции, смешивание которых с коксом обеспечивает выполнение рассмотренных выше условий, В частности, при смешивании крупной фракции с коксом изменения ее содержания в смеси не сопровождается значительными изменениями газопроницаемости смеси (фиг. 2). А при смешивании остающейся мелкой фракции с коксом изменение относительного количества этой фракции в смеси сопровождается значительными изменениями газопроницаемости смеси (фиг, 1). Согласно графику эти изменения гаэопроницаемости более значительны, чем, например, при смешивании кокса с фракцией 5 — 50 мм и, тем более, с агломератом, не подвергаемым рассеву на мелкую и крупную фракции.

Пример, Направляемый доменному цеху агломерат подвергают рассеву с выделением двух. фракций, например 5 — 30 мм и

> 30 мм, которые,загружают раздельно в приемные бункеры доменных печей.

При загрузке печи из этих двух фракций подают в скип совместно с коксом, что обеспечивает смешивание рудного и топливного компонентов.

Загрузка обоих компонентов в скип может осуществляться одновременно и поочередно. При поочередной загрузке перемешивание железорудного сырья с коксом происходит в процессе перегрузок этих материалов из скипа на малый конус, с малого конуса на большой и затем в печь. При одновременной подаче в скип агломерата и кокса их перемешивание в значительной мере происходит уже на стадии заполнения скипа.

Один из вариантов реализации способа заключается в том, что в пределах подачи чередуют между собой скипы, содержащие мелкий агломерат с коксом и скипы, содержащие крупный агломерат с коксом. Изменение этой очередности позволяет осуществлять управление газовым потоком.

Такая загрузка применяется как при режиме одновременного ссыпания в скип агломерата и кокса, так и при режиме их поочередного ссыпания.

При режиме одновременного ссыпания управления газовым потоком осуществляют изменением очередности скипов с мелким и крупным агломератом, например:

Ка Ка КА КА; Ка Ка КА Ка; КА Ка КА КА.

При режиме поочередного ссыпания уп5 равление газовым потоком осуществляется путем изменения очередности ссыпания в скип агломерата и кокса и изменения очередности скипов, содержащих мелкий и крупный агломерат, например:

10 КККК; аа КК; КАКК. а аАА ККАА а КАА

Преимущественно применяют системы загрузки, способствующие размещению крупного агломерата в относительно боль15 шем количестве в центре печи, а мелкого— в периферийной и промежуточной зонах.

Другой вариант осуществления способа загрузки состоит в том, что мелкий и крупный агломерат подают в скипы совместно с

20 коксом, но не присутствуют в одной подаче, а загружаются в печь разными подачами.

При этом подачи, содержащие мелкий агломерат, чередуют с подачами, содержащими крупный агломерат.

25 Управление газовым потоком в этом случае осуществляют путем изменения очередности подачи в скип агломерата и кокса, применяя цикличные системы загрузки типа:

Ь +

+c аааа КККК аККК „AA КК.

m +и итп., 35 где Ь, с, m, п — числа подач разного вида.

При загрузке подач, содержащих:крупный агломерат, применяют системы загруз.ки, способствующие подгрузке центральной зоны печи агломератом, При за40 грузке подач, содержащих мелкий агломерат, применяют системы, обеспечивающие размещение мелкого агломерата преимущественно в периферийной и промежуточной зонах.

45 В течение трех суток на доменной печи полезным объемом 2000 м Западно-Сибирз ского металлургического комбината им. 50летия Великого Октября проводились

:опытные плавки с использованием предло50, женного способа загрузки, Печь оборудована конвейерной подачей шихты к скипам.

В шихту поступает агломерат ЭСМК, окатыши Лебединского ГОКа, руда желез55 ная Таштагольская. Доля окатышей в рудной части шихты примерно 12;ь, доля руды .примерно 87.

Подача состоит из 38-40 т рудных материалов и 9,7 — 10,5 т кокса.

1710579

Прототип

Раз еление ак ий по к пности, мм

Единица измерения

Показатель

5 — 37 и >37

5 — 25 и > 25 5-30 и >30

5 — 23и>23

3 — 35 и >35

Производительность: фактическая приведенная

Р а с.ход кокса: фактический приведенный

4507

4440 т/сут

4461

4384

4600

4559

4461

4472

4537

То же

4502

4453 кг/т ч

То же

435

421

422

420

421,5

429

При выполнении опытных плавок фракции агломерата крупностью 5 — 30 мм и >30 мм загружают раздельно в приемные бункеры доменной печи, а при загрузке печи каждую из этих фракций подают в скип 5 совместно с коксом и чередуют внутри подач скипы, содержащие смесь мелкого агломерата с коксом, и скипы смеси крупного агломерата с коксом или чередуют между собой подачи мелкого агломерата с коксом 10 и подачи крупного агломерата с коксом, Для осуществления совместной загрузки рудного сырья и кокса в скип порции этих материалов, набираемые в весовые воронки, уменьшают вдвое г о сравнению с обыч- 15 ной загрузкой.

Окатыши и руду подают совместно с . мелким агломератом.

В период исследований были опробованы режим одновременного ссыпания в скип 20 рудного и топливного компонентов и режим поочередной совместной подачи этих компонентов в скип.

При одновременном ссыпании управление газовым потоком осуществляют чередо- 25 ванием внутри подач скипов, содержащих смесь мелкого агломерата с коксом, и скипов смеси крупного агломерата с коксом.

При этом применяют системы загрузки:

Ка Ка КАКА; Ка КА КА КА; Ка КА Ка КА. 30

При поочередной подаче в скип агломерата и кокса чередуют между собой подачи мелкого агломерата с коксом и подачи крупного агломерата с коксом, применяя цикличные системы загрузки; 35

КККК АААА

2 подачи и 1 подача аааа

2 подачи

КККК и 2 подачи

ААКК аааа

Применение укаэанных систем загруз- 40 ки в период исследований позволяет добиться благоприятного распределения газа в печи.

Сравнительные результаты испытаний способа представлены в таблице, Чередование подач с мелким агломератом и подач с крупным агломератом, а также чередование внутри подач скипов, содержащих мелкий агломерат с коксом, и 1:кипов, содержащих крупный агломерат с коксом, позволяет увеличить относительное количество рудной составляющей в центральной зоне печи, не снижая газопроницаемости шихты в этой зоне и не ослабляя здесь ин-. тенсивности газового потока. Тем самым удается сохранить ровный сход шихты и стабильную работу печи, обеспечивая в то же время повышение степени использования восстановительной способности газа в центральной зоне и в целом Ilo печи.

Увеличение доли рудного сырья в шихте, загружаемой в центральную зону, обеспечивает повышение степени использования. восстановительной способности газа в этой зоне и в целом по печи и снижение удельного расхода кокса на 2,1 Д.

Формула изобретения

Способ загрузки шихтовых материалов в доменную печь, включающий загрузку кокса, железорудных материалов, окатышей и агломерата с фракцией -, 5 мм в скипы, подачу на колошник и распределение в печи, отличающийся тем, что, с целью снижения удельного расхода кокса и повышения производительности путем повышения использования восстановительной способности газа, агломерат предварительно разделяют на фракции крупностью (25—

35) мм и;,(25-35) мм, каждую из которых загружают в скипы совместно с коксом. и чередуют внутри подач скипы, содержащие мелкий агломерат, и скипы, содержащие крупный агломерат, или чередуют между собой подачи с мелким агломератом и подачи с крупным агломератом.

1710579

Раэ еление ак ий по к пности, мм

Показатель

Прототип

Единица измерения

5-37и >37

152/8,9 136!8,0

141/8,3

127/7,5 152/8,9

145/8,5 кг/т ч/ф кг/т ч

То же м/т ч

То же кг./т ч

103,6

102 .

101

100

103

129

127

126

125

124

331

334

337.

343

329

330

0,65

0,61

0,68

0,62

0,63

0,63

1097

1089

1093

1142

1126

1092

1,47

0,73

0,51, 1,49

0,24

0,42

Ати

То же

1,59

0,31

0,36

1,52

0,45

0,33

1,41

0,63

0,41

1.49

0,47

0,19 дд

Расход: сырой руды/доля металлодобавки известняка природного газа кислорода

Выход шлака

Содержание 9 вчугуне

Температура дутья

Давление колошни- кового газа

Простои

Тихой ход

5-23и>23 5-25и>25

Продолжение таблицы

5-30 и >30 3 — 35 и >35

1710579

60 80

% агламерааа Всиесц

ЯЬгГ

Составитель С.Ященко

Техред М. Моргентал Корректор О Кундрик

Редактор С.Кулакова

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 312 Тираж Подписное.

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5