Способ раскисления рельсовой стали

Иллюстрации

Показать всеРеферат

Изобретение относится к области черной металлургии, конкретнее к способампроизводства рельсовой стали. Целью изобретения является повышение ударной вязкости и предела текучести рельсов и улучшение качества поверхности. В способе производства рельсовой стали, включающем ввод в сталь микролегирующих компонентов, раскисление металла в печи сплавом ферросиликомарганецалюминий, в ковше сплавами, содержащими нитридообразующие компоненты. После раскисления металла в ковше сплавами, содержащими нитридообразующие компоненты, в сталь вводят карбамид в количестве 0,2-0.9 кг/т. После присадки сплавов, содержащих нитридообразующие компоненты, перед введением карбамида в ковш вводят алюминий в количестве 0,05-0.25 кг/т. Повышается эксплуатационная стойкость рельсов. 1 з.п.флы, 1 табл.(ЛG

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 21 С 7/00, 5/52

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

6 (21) 4722610/02 (22) 10,08.89 (46) 07,02.92. Бюл. М 5 (71) Центральный научно-исследовательский институт черной металлургии им.

И.П.Бардина (72) В.А,Паршин, В.А.Захаров, А.Ф.Кузнецов, Н,А.Фомин, А.Р,Трынкин, С.А.Кузнецов и М,С.Гордиенко (53) 669.046.554 (088.8) (56) Акцептованная заявка Великобритании

N- 129856, кл. С 22 С 39/00, 1972.

Типовая технологическая инструкция

"Производство железнодорожных рельсов" .

ТТИ 5Л8-16-13-87, Харьков, 1987, с. 7. (54) СПОСОБ РАСКИСЛЕНИЯ РЕЛЬСОВОЙ

СТАЛИ (57) Изобретение относится к области черной металлургии, конкретнее к способам

Изобретение относится к черной металлургии и предназначено для использования при выплавке стали.

Целью изобретения является повышение ударной вязкости и предела текучести рельсов, улучшение качества поверхности рельсов.

При вводе ферросиликомарганецалюминия в печь и сплава, содержащего нитридообразующие компоненты, в ковш, металл глубоко раскисляется. Поэтому микролегирующие компоненты и алюминий в сплавах не угорают (или угорают незначительно) и соединяются с азотом, растворенным в стали. Так как этого азота недостаточно для связывания указанных компонентов, добавляют карбамид в количестве 0,2...0,9 кг/т.

ЫУ,, 1710581 А1 производства рельсовой стали, Целью изобретения является повышение ударной вязкости и предела текучести рельсов и улучшение качества поверхности. В способе производства рельсовой стали, включающем ввод в сталь микролегирующих компонентов, раскисление металла в печи сплавом ферросиликомарганецалюминий, в ковше сплавами, содержащими нитридообразующие компоненты, После раскисления металла в ковше сплавами, содержащими нитридообразующие компоненты, в сталь вводят карбамид в количестве 0,2-0,9 кг/т.

После присадки сплавов, содержащих нитридообразующие компоненты, перед введением карбамида в ковш вводят алюминий в количестве 0,05 — 0,25 кг/т. Повышается эксплуатационная стойкость рельсов. 1 з.п.флы, 1 табл, Карбамид (ГОСТ 2081-75) содержит 49;ь азота, который, растворяясь в металле, связывает микролегирующие компоненты и алюминий, Получается большое количество центров кристаллизации, измельчается зерно. При термообработке рельсов также выделяются нитриды, повышая ударную вязкость и предел текучести рельсов. Кроме, того, так как азот связывает алюминий, устраняется возможность зарастания каналов

s сталеразливочных стаканах, что позволяет ., улучшить качество поверхности слитков и рельсов. При малом количестве алюминия s сплавах, вводимых в ковш, целесообразно в сталь вводить металлический алюминий в количестве 0,05„,0,25 кг/т. Малым количеством алюминия, который вводится са сплавами, следует считать менее 30 г/т стали.

1710581

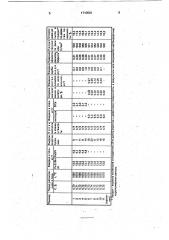

Выбор граничных параметров обуслов- сы типа Р65. Рельсы закаливают в масле. По лен тем, что при вводе карбамида меньше сравнению с рельсами, изготовленными с

0,2 кг/т стали в металл недостаточно посту- применением способа-прототипа, ударная пает азота, т,е. часть микролегирующих вязкость металла, повысилась на 0,06 компонентов, алюминия не воздействует на 5 МДжlм, предел текучести — на 46 Н/мм2, 2 свойства металла. Свободный алюминий уменьшилась пораженность рельсов дефеквызывает зарастание каналов в сталеразли- тами поверхности на 4,8 Д. вочных стаканах и ухудшает качество повер- Пример 2 (в таблице под М 8}, Сталь хности рельсов. При вводе карбамида более марки М768 выплавляют в 420-т мартеновОЯ кг/т стали удорожается обработка ме- 10 ской печи. После получения содержания угталла, практически не улучшаются его свой- лерода в расплаве 0,72 и температуры стра, так как достигается практически 1565 С в металл вводят ферросиликомаргапредельное насыщение металла азотом. нецалюминий в количестве 13,6 кг/т стали, При малом количестве алюминия, вводимо- Через 9 мин плавку выпускают в 2 ковша. го со сплавами, необходимо присаживать 15 После наполнения ковшей на 1/3 высоты не менее 0,05 кг/т стали металлического вводят лигатуру кремний-кальций-ванадиеалюминия, Вводить алюминия более 0,25 вую в количестве 5,5 кг/т стали; а после кг/т стали нецелесообразно, так как часть наполнения ковша на 0,5 высоты — алюмивлюминия находится в свободном состоя- ний в количестве 0,12 кг/т и карбамид в нии и.вызывает затягивание каналов в ста- 20 количестве 0,5 кг/т стали. Сталь разливают леразливочн ых каналах. в слитки массой 8,5 т, которые прокатывают

В качестве микролегирующих компо- на рельсы типа Р65. Рельсы закаливают,в нентов для рельсовой стали. наиболее целесо- масле, По сравнению с рельсами, изготовобразно применять ванадий, образующий ленными с применением способа-прототидисперсные нитриды, в качестве компонен- 25 па, ударная вязкость металла повысилась на

2 тов, активность которых превышает актив- 0,07 МДж/м, предел текучести — на 50 ность алюминия, — кальций, магний, барий и Нlмм, уменьшилась пораженность рельз сов дефектами поверхности на 5,8 .

По заявляемому способу рельсовую Остальные примеры конкретного осу-. сталь выплавляют в мартеновской печи. По- 30 ществления способа и получаемые при этом сле достижения содержания углерода результаты приведены в таблице, 0,70...0,757",и температуры 1560...1580 С Согласно данным проведенных опробометалл раскисляют в печи сплавом ферро- ванийвпромышленныхусловияхлучшиересиликомарганецалюминий(13...14кг/т),Че- зультаты обеспечивают варианты 2...4 и рез 5...20 мин сталь выпускают в ковш..35 7...9. В сравнении со способом-прототипом

После наполнения ковша на 1/4...1/3 часть . они обеспечивают повышение урарной вязв сталь вводят кремний-кальций-ванадие- кости с 0,3 до 0,33...0.38 МДжl м, т.е. в средвую лигатуру (5...6 кг/т), содержащую нем на 0,05 УДж/м; повышение поедела

" 2.

0,5...0,8$ алюминия. Затем после наполне- текучести рельсов с 902 до 928 Н/мм, т,е. в ния ковша на 1/2...3/3 часть вводят карба- 40 среднем на 39 Н/мм; уменьшение порамид в количестве 0,2...0,9 кг/т. Если женностирельсовдефектамиповерхностис содвржание алюминия в кремний-кальций- 19,2 до 13,4...17,27ь, т.е. в среднем на 3,9 . ванадиевой лигатуре меньше Об5 ь, перед вво- Предлагаемый способ позволяет повыдом карбамида присаживают металличес- сить эксплуатационную стойкость рельсов. кий алюминий в количестве 0.05...0,25 кг/т 45 Ф о р м у л а и з о б р е т е н и я

1. Способ раскисления рельсовой стали, П р и и е р 1 (в таблице под М 3), Сталь включающий раскисление металла в печи марки М76В выплавляют в 420-т мартенов- сплавом ферросиликомарганецалюминий. а ской печи. После получения содержания уг- в ковше сплавами, содержащими нитридолерода в расплаве 0,73.;(» и температуры 5i" образующие компоненты, от л и ч а ю щи й1565ОС в металл вводят ферросиликомарга- с я тем, что, с целью повышения ударной нецалюминий в количестве 13,2 кг/т и фер- вязкости и предела текучести рельсов, поросиликованадий в количестве 4,9 кг/т. сле раскисления в ковше сплавами, содерЧерез 11 мин плавку выпускают в два ков" жащими нитридообразующие компоненты, ша, flocne наполнения ковшей на 1/3 высо- 55 в сталь вводят карбамид 0,2-0,9 кг/т. ты вводят силикокальций в количестве 3 кг/т, а после подьемауровняметалла вков- . 2. Способ по и. 1, о тл и ч а ю щи и с я ше до 0,5 высоты — карбамид в количестве тем, что, с целью улучшения качества повер0,6 кг/т стали. Сталь разливают в слитки хности. перед вводом карбамида в ковш дамассой 8,5 т, которые прокатывают на рель- ют алюминий в количестве 0,.05 — 0,25 кг/т.

1710581 Ф

З

I»

CL

Ф

С

Z л О

Ф

g с

ФО 33

Ф t4

{С .й С 3

Ф Е

zОO

С

О

О

Ф т

Ф

0(5

IО

X C5 а{{Ъ а

Е ай0 .6) а.6

«

:>

{«3

Ф а

С0

z r x Q

mОс т

+ 0 5I C5 Z 0

S О в

0Ъ Е С с. E l{

3 » IA СЧ IA»3

3 счсч оо

ОО О О О » RL «««

I

О

О

X

О.

Ф

О

S

Е

«3

{й 0

О а

Х Х

Ф 4

Ф

С

О

О СЧ IA О ОЪ О

lA lA IA {О {A CQ

3О

Ъ»

Л

X.5 С5

Ф }О

О {5 Ф .««.

3- О Ф аэм л

Ъ»Е 535 3М з

О. Ф

СЗСт

{5 :>, О

С0 Х C

О

I

С3.

СС

С5 л х

Ф

C Ф

Ill Л Ol »3 CO

«{С, »5 «{3 »5,»{3

О

Ф

Ф сс

{3Ъ о

Q ..S м m а

CÊ Ф а T а

Е .Ж Е„;

0 ññc0m0

С Ъ СЧ й3 IA»- С Ъ CO «{3 {О С33 СЧ, ОС Л W 3{Ъ О3 Oi {О СЪ К СО Oi

С Ъ CI СО СЧ 3{Ъ»- »t СЧ CO Ф СЧ

О С Ъ е {О О Î СЪ В СЧ О О

Ol Ol Ol C5 Ol ОЪ Ol С3> Ol Ol Ol < e CC3 O CO 3 e O O

С«Ъ.С Ъ С«Ъ С«Ъ С«Ъ С«3 С"Ъ С«Ъ С 2 С«Ъ С Ъ

OOOOOOOOOO Q.» СЧ CO.Ol O O ОЪ IA СЧ»ОООO . ОООО

«СЧ СЧ СЧ С»3 С»4 СЧ

I Oo.ОООО

OOOOOO

СЧ»» О СЧ

3 3 3 ! (C3 С Ъ Ф сФ С«Ъ С Ъ { Ъ С Ъ»5 M

»» »». -»

3{Ъ Л % СО» С 5{3 О ОЪ СЧ {О 3{Ъ ю % ° С»3»»» »»

3{Ъ О СЧ С Ъ ° O CO {O»5 O) CO

С Ъ Сб С Ъ С Ъ Сб с3 С"Ъ С9 С Э С"Ъ С"Ъ

° ° »»» е»» — »» °

О О 3О О 3{Ъ 3{Ъ О IA O O О

СР 3 » СО Л Л 3 » CO <{Ъ {O Л 3.

3{Ъ IA IA tA IA tA IA IA IA IA IA

° »»» ° » Ю ° ° » °

О»» С Ъ СЧ IA С Ъ M СЧ С Ъ 3{Ъ С{Ъ

Л! »3" Л3 Л3-I 3 -! 3

ООООООООООО

О

I» {° C«3 С«5 «C3 3A CO 3» OO O! O w O C

IО

О

О

Jl е 2

Ф О а .а

Ф Ф

С а

{5 Ф

Ъ{

Ф

Ф

Q. О.

Ф

Ф Е

О

С

Ф О

С{ O.

Ф О

C3. hC