Способ образования заклепочного соединения

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке.металлов давлением, в частности к способамобразования .Заклепочного соединения. Цель - повь1шение прочностных характеристик силовой точки за счет устранения возможност'и перемещения деталей пакета относжельно,друг друга. Способ заключается^^в следующей последовательности прие^ов: выполнении в пакете деталей /отверстия, образованием в первой детали пакета цилиндрического углубления с формированием упрочненного слоя, сборке пакета, установке в отверстие пакета заклепки, фиксации деталей пакета относительно друг друга, формировании во второй детали пакета упрочненного слоя, образовании замыкающей головки заклепочного соединения. 6 ил.Изобретение относится к клепальносборочным работам и может быть использовано во всех отраслях народного хозяйства, где требуется в^толнение высокоресурсных заклепочных соединений.Известен способ соединения элементов пакета силовыми точками, при котором собирают пакет, фиксируют его элементы усилием прижима, после чего образ-уюТ .силовые точки в процессе точечной электросварки.•''Данный способ соединения позволяет, фиксировать элементь! пакета относительно друг друга, что обеспечивает совместность восприятия эксплуатационной нагрузки.; ;Недостатки известного способа соединения следующие: разогрев материалов, образующих'пакет, по. месту выполнения силовой точки, что обуславливает их разупрочнейие; имеют место ограничения, как по толщине свариваемых элементов, а также.и по сочетанию свариваемых материалов.,Известен также способ соединения элементов пакета клепкой, зак|1ючающийся в получении отверстия в пакете, установке в него заклепки, фиксации пакета усилием прижима и последующем образовании замыкающей головки путем осадки выступающей над пакетом части стержня заклепки.К недостаткам известного способа клепки следует отнести: отсутствие фиксации элементов пакета относительно друг друга, что не обеспечивает совместность восприятия эксплуатационной нагрузки; по периметру силовой точки отсутствует упрочнение материалов, образующих пакет.Цель изобретения - повыщение прочностных характеристик силовой точки за счет устранения возможности перемещения элементов пакета относительно друг друга.Поставленная цель достигается тем. что после образования отверстия пакет деталей 'разбирают, в первук5 из деталей устанавливают стержень с длиной, меньшей ее толщины, и посредством осевого пластического'^ ч^ё^hOОсл ел

„„5U ÄÄ 1712055 А1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 21 J 15/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

Изобретение относится к клепальносборочным работам и может быть использовано во всех отраслях народного хозяйства, где требуется выполнение высокоресурсных заклепочных соединений.

Известен способ соединения элементов пакета силовыми точками, при котором собирают пакет, фиксируют его элементы.усилием прижима, после чего образуют ,силовые точки в процессе точечной электросварки.

Известен также способ соединения элементов пакета клепкой, заключающийся в получении отверстия в пакете, установке в него заклепки, фиксации пакета усилием прижима и последующем образовании замыкающей головки путем осадки выступающей над пакетом части стержня заклепки.

К недостаткам известного способа клепки следует отнести: отсутствие фиксации элементов пакета относительно друг друга, что не обеспечивает совместность восприятия эксплуатационной нагрузки; по периметру силовой точки отсутствует упрочнение материалов, образующих пакет.

Цель изобретения — повышение прочностных характеристик силовой точки за счет устранения возможности перемещения элементов пакета относительно друг друга.

Поставленная цель достигается тем. что после образования отверстия пакет деталей разбирают, в первую из деталей устанавливаютстержень сдлиной, меньшей еетолщины, и посредством осевого пластического

Данный способ соеДинения позволяет, фиксировать элементы пакета относительно друг друга, что обеспечивает совместность . восприятия эксплуатационной нагрузки.

Недостатки известного способа соеди-. нения следующие: разогрев материалов, образующих пакет, по месту выполнения силовой точки, что обуславливает их разуп-. рочнейие; имеют место ограничения, как па толщине свариваемых элементов, а такжЕ и по сочетанию свариваемых материалов. () у р (71) Центральное специализированное кон- можной и перемещения деталей пакета структорское бюро относйтельно,друг друга. Способ заключа(72) С.И,Козий, А.В.Власов, Т.Б.Козий, ется в следующей последовательности приП.В.Рассказов и В.А.Шилкина емов: выполнении в пакете деталей (53) 621.884 (088.8), отверстия, образованием в первой детали (56) Григорьев В,П. Влияние технологии вы-,-- пакета цилиндрического углубления с форполнения соединений листовых деталей на мированием упрочненного слоя, сборке паих прочность и выносливость, М.: Оборон- кета, установке в отверстие пакета гиз, 1963, с.129 — 139. заклепки, фиксации деталей пакета относи(54) СПОСОБ ОБРАЗОВАНИЯ ЗАКЛЕПОЧ- тельно другдруга, формировании во второй

НОГО СОЕДИНЕНИЯ детали пакета упрочненного слоя, образова(57) Изобретение относится к обработке ме- нии замыкающей головки заклепочного соталлов давлением, в частности к способам единения. 6 ил.

1712055

55 сжатия материала первой детали соосно отверстию образуют цилиндрическое углубление с диаметром, превышающим диаметр отверстия, затем осуществляют сборку пакета путем размещения второй детали на первой со стороны цилиндрического углубления, в отверстие пакета устанавливают заклепку с выступанием стержня со сторо-, ны второй детали, далее осуществляют фиксацию деталей пакета посредством сдвига материала второй детали в свободный объем цилиндрического углубления первой детали, после чего формируют цилиндрическое углубление во второй детали пакета в процессе осевого пластического сжатия ее материала по диаметру, превышающему диаметр цилиндрического углубления в первой детали пакета.

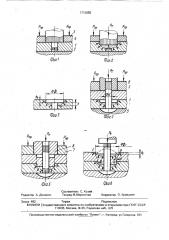

На фиг. 1 показано исходное положение штамповой оснастки перед образованием цилиндрического углубления в первой детали пакета; на фиг. 2 — стадия окончания процесса образования цилиндрического углубления; на фиг. 3 — фрагмент первой детали пакета с выполненным углублением; на фиг. 4 — исходное положение штамповой оснастки перед фиксацией деталей пакета относительно друг друга; на фиг. 5 — исходное положение штамповой оснастки перед образованием цилиндрического углубления во второй детали пакета; на фиг. 6 — исходное положение оснастки перед образованием замыкающей головки заклепки.

Для реализации предлагаемого способа необходимо выполнить следующие тех, нические операции: в пакете образовать отерстие диаметром d; в первой детали пакета выполнить цилиндрическое углубление диаметром 0, глубиной h< и сформировать упрочненный слой толщиной h; собрать пакет; в отверстие пакета установить заклепку; зафиксировать детали пакета относительно друг друга; во второй детали пакета сформировать упрочненный слой толщиной h>, образовать замыкающую головку заклепки.

В пакете 1 образуют чистовое отверстие диаметром d в соответствии с известными технологическими приемами, В результате обеспечивается требуемое качество чистового отверстия. Далее пакет 1 разбирают и в его первой детали устанавливают цилиндрический стержень 2 с длиной, меньшей толщины детали, Затем первую деталь пакета 1 фиксируют прижимом 3 с усилием

Рприж. и в отверстие прижима 3 устанавливают пуансон 4 (фиг.1),, Прикладывая импульсное усилие Р к пуансону 4, вызывают его перемещение в направлении цилиндрического стержня 2. В

45 результате под торцом пуансона 4 создаются осевые давления, способные вызвать пластическое течение обрабатываемого материала в направлении свободного объема, т.е. к центру чистового отверстия. При этом имеет место образование цилиндрического углубления с геометрическими размерами: диаметром D и глубиной h< (фиг.2). В процессе образования цилиндрического углубления по его периметру за счет радиального давления прорабатывается структура, что обеспечивает формирование сжимающих остаточных напряжений 1 рода (стрелки на контуре).

Кроме того, формирование упрочненного слоя толщиной h приводит к появлению радиального давления в опорной поверхности углубления, которое не исчезает со снятием нагрузки, так как упрочненный слой обладает достаточной жесткостью (фиг.3).

Далее производят образование чистового отверстия диаметром d в упрочненном слое, При этом могут быть использованы как сверление, так и пробивка.

Затем пакет 1 собирают и в его отверстие устанавливают заклепку 5. Пакет 1 фиксируют прижимом 3 и в отверстие последнего устанавливают втулочный пуансон 6 (фиг.4).

Воздействуя импульсной силой Р„на втулочный пуансон 6, осуществляют сдвиг материала второй детали в свободную полость первой детали пакета 1. В результате достигается фиксация элементов пакета 1 относительно друг друга (стрелки на цилиндрической г1оверхности контакта деталей).

Затем производят замену прижима 3 на прижим 7 и в его отверстие устанавливают втулочный пуансон 8 (фиг. 5). Пакет 1 фиксируют усилием Рприж.

Далее, прикладывая усилие Р; к торцу втулочного пуансона 8, образуют углубление диаметром D> с формированием упрочненного слоя толщиной h> во второй детали пакета 1.

Как и в первом случае, появляется радиальное давление в опорной поверхности углубления второй детали пакета 1.

Затем производят образование замыкающей головки заклепки 5 путем осадки выступающей части стержня (фиг.б) Следовательно, образование заклепочного соединения по предлагаемому техническому решению связано с формированием: в каждой из деталей пакета 1 упрочненного слоя со своими прочностными характеристиками, что повышает прочностные характеристики силовой точки на сдвиг и на отрыв, поверхности разрушения второго элемента пакета с образующей

АВ (CD).

1712055

В последнем случае весьма важными параметрами является угол наклона а конической образующей к вертикали и диаметр

D>. Если принять толщину второй детали пакета 1 за Н, то после образования в ней 5 углубления "живое" сечение станет равным: .(Н вЂ” пг). Угол наклона образующей кониче-ской поверхности разрушения а к вертикали составляет

Н-Н йг

cos а= где 1- длина образующей конуса, т.е. длина отрезка АВ. Приняв условие равенства I=H, получим йг 15

cos а=1 — —, Н

Откуда искомый угол а выразится как а = агссоз (1 ). пг

Тогда диаметр D> можно рассчитать:.20

D>=D+2tga (Н-пг), Предваряет же технологический расчет, выполненный выше, выбор толщины упрочненного слоя в каждой из деталей пакета 1. Для каждого из материа. лов, составляющих пакет, эксперименталь- 25

Но устанавливается зависимость между технологическими параметрами процесса образования углубления, например скорость деформирования, степень деформаций, площадь, подвергаемая импульсному воз- 30 действию и т.д., и прочностными характеристиками обрабатываемого материала после импульсной обработки. Таким образом находят обоснование для выбора диаметра yi- лубления D и его глубину ho.

Предлагаемый способ прошел опытнопромышленную проверку при клепке 2 детальных пакетов из алюминиевого сплава

Д16Т общей толщиной 4,0 мм;

Чистовое отверстие выполнялось про- 40 бивкой в соответствии с известным способом и имело диаметр 4 мм, В первой из деталей пакета с геометрическими размерами 40х200х2 мм формиро вали углубление с геометрическими 45 размерами диаметром 6,0 мм и глубиной

0,3 мм. Толщина упрочненного слоя в первом элементе пакета составляла 0,37 мм, Диаметр углубления D> во втором элементе пакета рассчитывался по формуле

a = 75 40; D1 = 19,26 мм.

Использовались заклепки из сплава

В65 диаметром 4,0 мм с длиной стержня

10 мм.

В качестве привода использовалась 55 магнитно-импульсная установка МИУ-,10, разгоняющая ударник массой 450 г до скоростей 20-25 м/с при энергии разряда W =

=3,0 — 3,3 кДж.

Технологическая оснастка выполнялась из стали У8И по 7-му квалитету точности и имела твердость. после закалки HRC = 56—

58 ед.

Фиксацию пакета осуществляли на гидравлическом ручном прессе с развиваемым усилием в 40 кн.

Сравнительные испытания на растяжение клепанных образцов по известной и предлагаемой технологиям выявили повышение прочностных характеристик в целом на 10 — 187.

Предлагаемый способ образования заклепочного соединения эффективен, поскольку: повышает прочностные характеристики силовой точки; применим для всех без каких-либо ограничений материалов, составляющих пакет; высокопроизводителен, так как время разряда МИУ не превышает 500 10 с; принципиально возможна автоматизация технологического процесса клепки.

Формула изобретения

Способ образования заклепочного соединения преимущественно на листовых металлических деталях, заключающийся в образовании отверстия в пакете деталей, установке в отверстие заклепки, фиксации деталей пакета и последующем образовании замыкающей головки заклепочного соединения путем осадки выступающей над пакетом части стержня заклепки, о т л и ч аю шийся . тем, что, с целью повышения прочностных характеристик силовой точки за счет устранения возможности перемещения деталей пакета относительно друг друга, после образования отверстия пакет разбирают, в первую из деталей устанавливают стержень длиной, меньше ее толщины, и посредством особого пластического сжатия материала первой детали соосно отверстию образуют цилиндрическое углубление с диаметром, превышающим диаметр отверстия, затем осуществляют сборку пакета путем размещения второй детали на первой со стороны цилиндрического углубления, в отверстие пакета устанавливают заклепку с выступанием стержня со стороны второй детали, далее осуществляют фиксацию деталей пакета посредством сдвига материала второй детали в свободный объем цилиндрического углубления первой детали, после чего формируют цилиндрическое углубление во второй детали пакета в процессе осевого пластического сжатия ее материала по диаметру, превышающему диаметр цилиндрического углубления в первой детали пакета.

Составитель С. Козий Редактор А. Долинич Техред М.Моргентал Корректор О. Кравцова

Заказ 492 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул, Гагарина, 101