Способ изготовления полых деталей с конусными кромками

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к способам изготовления конусных муфт. Цель — повышение производительности и стойкости рабочего инструмента. В первом переходе цилиндрическую исходную за готовку уклады-, вают в ручей матрицы на выталкиватель. К пуансону прикладывают усилие Рлеф. и обратным выдавливанием формуют в заготовке со стороны верхнего торца сферическое углубление с радиусом сферы, равным радиусу центрального .отверстия :ц.'- тали, и на глубину до уровня начала нижнего участка конической наружной поверхности второго перехода. Полученную заготовку укладывают в матрицу с выталкивателем второго перехода. К пуансону прикладывают усилие Р.юф и переформовывают полученное сферическое углубление в цилиндрическую полость детали истечением материала в радиальном направлении до диаметра большего основания конической наружной поверхности готовой детали, оформляя верхнюю наружную коническую поверхность. При дальнейшем перемещении пуансона обратным выдавливанием оформляют нижнюю коническую наружную поверхность и 'получают деталь с перемычкой. Полученную деталь устанавливают в матрицу и перемещением пуансона удаляют перемычку, а при дальнейшем перемещении пуансона и матрицы калибруют конические поверхности и центральное отверстие, получая готовую деталь. 1 з. п. ф-лы, 4 ил.Ф

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 2! К 21/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4687059/27 (22) !0.05.89 (46) 15.02.92. Бюл. Л 6 (71) Научно-производственное обьединение

«Автопромсварка» (72) В. Е. Бондаренко (53) 621.73 (088.8) (56) Заявка Японии № 49-4486?. кл. В 2! D 22/06, 1974. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ

ДЕТАЛЕЙ С КОНУСНЫМИ КРОМКАМИ (57) Изобретение относится к обработке металлов давлением, в частности к способам изготовления конусных муфт. Цель— повышение производительности и стойкости рабочего инструмента. В первом переходе цилиндрическую исходную заготовку укладывают в ручей матрицы на выталкиватель.

К пуансону прикладывают усилие P.. ô. и обратным выдавливанием формуют в заго-, товке со стороны верхнего торца сферическое углубление с радиусом сферы, рав- .

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полых деталей с конусными кромками, например, типа конус-. ных муфт.

Цель изобретения .— повышение производительности и стойкости инструмента.

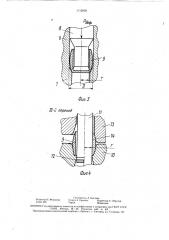

На фиг. 1 показана схема расположения исходной заготовки и элементов штампа в исходном положении (левая часть), схема расположения инструмента и полученная заготовка после выдавливания сфери.ческого углубления в торце ее в первом, переходе (первая часть); на фиг. 2 — схема расположения заготовки и элементов штампа во втором переходе (левая часть), схема расположения заготовки и элементов штампа во втором переходе на стадии окон„„ЯЦ„„1712058 Д 1 ным радиусу центрального отверстия детали, и на глубину до уровня начала нижнего участка конической наружной поверхности второго перехода. Полученную заготовку укладывают в матрицу с выталкивателем второго перехода. К пуансону прикладыва ют усилие P.«ô и переформовы вают полученное сферическое углубление в цилиндрическую полость детали истечением материала в радиальном направлении до диаметра большего основания конической наружной поверхности готовой детали, оформляя верхнюю наружную коническую - поверхность. При дальнейшем перемещении пуансона обратным выдавливанием оформляют нижнюю коническую наружную поверхность и получают геталь с перемычкой. Полученную деталь устанавливают в матрицу и перемещением пуансона удаляют перемычку, а при дальнейшем перемещении пуансона и матрицы калибруют конические поверхности и центральное отверстие, получая готовую деталь. з. п. ф-лы, 4 ил. чания переформовки сферического углубле- Ь ) ния в цилиндрическую полость и формовки: верхнего наружного конуса (правая часть); на фиг. 3 — схема расположения детали и элементов штампа также во втором переходе в момент окончания формовки; на фиг. 4 — схема расположения, детали и элементов штампа в момент пробивки перемычки (левая часть), схема расположения детали и элеМентов штампа в момент окончания калибровки конических поверхностей и отверстия детали.

Способ осуществляют следующим образом.

В первом переходе цилиндрическую исходную заготовку 1 укладывают в ручей матрицы 2 на выталкиватель 3 (фиг. 1, левая часть). К пуансону 4 прикладывают!

712058

Формула изобретения

ЗО

50 усилие P, !. и обратным выдавливанием получают заготовку 5 со сферическим углублением в верхнем торце радиусом сферы, равным радиусу центрального отверстия детали, и на глубину h — до уровня начала нижнего участка конической наружной поверхности второго перехода. При этом диаметр заготовки сохраняют равным диаметру меньшего основания усеченной конической наружной поверхности детали. Так как формовка не закрытая, резкое возрастание усилия отсутствует, что не снижает стойкости инструмента первого перехода (фиг. 1, правая часть) .

Полученную заготовку 5 укладывают в ручей матрицы 6 с выталкивателем 7 второго перехода с зазором в области выше нижнего конуса, равным разности диаметров большего и меньшего оснований конуса (фиг. 2, левая часть). К пуансону 8 прикладывают усилие Ð i. и осуществляют переформовку сферического углубления в цилиндрическую полость. В процессе захода рабочей части пуансона в сферическое углубление заготовки 5 все больший об.ьем материала подвергается деформированию с истечением в основном в радиальном направлении, часть которого перемещается к центру заготовки под пуансоном, а часть — на периферию. Таким образом, в каждый момент все больше материала перетекает на периферию, что и обеспечивает образование верхней наружной конической поверхности К детали. При подходе рабочего торца пуансона 8 к дну к сферической полости деформируемый материал полностью выдавливается на периферию, подходя к стенкам полости матрицы (фиг. 2, правая часть). При дальнейшем перемещении пуансона 8 вниз в коническую область ручья матрицы обратным выдавливанием формуют нижнюю конусную поверхность с конусностью, обратной верхней конусности, и получают деталь 9 с перемычкой (фиг. 3).

Процесс идет при минимальном усилии трения материала с матрицей. Полученную деталь 9 устанавливают в матрицу 10 и перемещением пуансона 11 удаляют перемычку

12 (фиг. 4, левая часть), а при дальнейшем перемещении пуансона 11 и матрицы

13 калибруют конические поверхности и центральное отверстие, получая готовую деталь 14.

Пример. Мерные заготовки, например, диаметральным 8,5 мм и высотой 5,2 мм из пруткового материала — латунь 163

4 подготавливают к холодному обьемному деформированию (отжиг) . Затем заготовку 1 устанавливают в цилиндрическую матрицу 2 диаметром, равным 8,6 мм. К пуансону 4 посредством пресса прикладывают усилие и осуществляют в верхнем торце формовку сферической полости с радиусом сферы г=4.05 мм, равным радиусу центрального отверстия готовой детали, и глубиной 4,6 мм до начала уровня нижнего наружного конуса второго перехода формовки.

Полученную заготовку 5 перекладывают в ручей матрицы 6 следующего второго nepe:«,îäà с диаметром выше конической части, равным 10 8 мм, т. е. заготовку в этой области ручья устанавливают с зазором (10,8 — 8,6) — 2,2 мм. К пуансону 8 прикладывают усилие и производят переформовку сферической полости, оформляя верхнюю коническую наружную поверхность К на всем промежутке перемещения пуансона в сферической полости. При окончании переформовки сферической полости деформируемый материал касается стенок матрицы. В дальнейшем обратным выдавливанием оформляют

I нижнюю наружную коническую поверхность детали. Далее полученный полуфабрикат устанавливают в матрицу третьего перехода, в котором сначала осуществляют прошивку перемычки и затем калибровку конусов на угол 36 и центрального отверстия диаметром 8 мм.

1. Способ изготовления полых деталей с конусными кромками, включающий обработку исходной цилиндрической заготовки в несколько переходов с оформлением стенок и центрального отверстия, а также калибровкой кромок и указанного отверстия, отличающийся тем, iTo, с целью повышения производительности и стойкости рабочего инструмента, на первом переходе со стороны верхнего ее торца, сохраняя ее диаметр, равный диаметру меньшего основания усеяенной конической наружной поверхности готовой детали, формуют сферическое углубление с радиусом сферы, равным радиусу центрального отверстия готовой детали, и глубиной до уровня начала нижнего участка конической наружной поверхности второго перехода, на втором переходе переформовывают сферическое углубления в цилиндрическую полость истечением металла полуфабриката в радиальном направлении до диаметра большего основания конической наружной поверхности готовой детали, оформляя верхнюю наружную поверхность детали, и осуществляют обратным выдавливанием оформление нижней конической наружной поверхности.

2. Способ по п. 1, отличающийся тем, что перед калибровкой производят удаление донной части полуфабриката, оформляя сквозное отверстие.!

712058

Ю- u nepexod

I дед

l7I2058

Ш-ы nepexvd

Составитель А. Быстров

Редактор Н. Федорова Техред А. Кравчук Корректор А. Обручар

Заказ 493 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

1 I 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, IOI