Способ гидрофобизации полидисперсных материалов

Иллюстрации

Показать всеРеферат

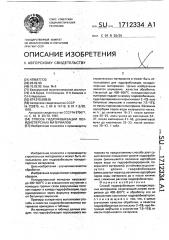

Изобретение относится к производствуСтроительных материалов и может быть использовано для гидрофобизацйи полидиспёрсных материалов. Целью изобретения является улучшение качества обработки. Нагретый до 400-600°С полидисперсный материал подают в камеру гидрофобизации. куда одновременно впрыскивают2-4%-ную битумную эмульсию в количестве 7,5-15% от массы порошкового материала. Величина адсорбции паров воды кварцевого песка; мг/г: до кипячения 16-21, после кипячения 20-25, золы-уноса до кипячения 34- 37. после кипячения 41-46. доломитовой муки до кипячения 32-33, после кипячения 38-43. 1 табл..

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 04 В 26/26

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

Ф

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4795477. /33 (22) 26.02.90 (46) 15.02.92. Бюл. М 6 (71) Белорусский политехнический институт (?2) А.В.Бусел, Н,И.Евсиков, Я.Н.Ковалев и

О.k.Íåäîëóãèí (53) 674.815 (088.8) (56) Авторское свидетельство СССР

М 722875, кл. С 04 В 14/18, В 01 F „5/02, 1976.

Авторское свидетельство СССР М 975671. кл. С 04 В 20/10, 1981. (54) СПОСОБ ГИДРОФОБИЗАЦИИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ . (57) Изобретение относится к производству

Изобретение относится к производству строительных материалов и может быть использовано для гидрофобиэации полидисперсных материалов.

Цель изобретения — улучшение качества обработки.

Изобретение осуществляют следующим образом.

Полидисперсный материал нагревают до 400-600 С и во взвешенном состоянии с помощью горячих газов закрученным потоком подают в камеру гидрофобизации, куда одновременно через форсунку впрыскива- ют битумную эмульсию.

Примеры конкретного выполнения способа и свойства гидрофобизированных материалов приведены в таблице.

Из приведенных в таблице данных.следует, что гидрофобизация порошкового ма„„SU ÄÄ 1712334 А1 строительных материалов и может быть использовано для гидрофобизацйи полидисперсных материалов. Целью изобретения является улучшение качества обработки.

Нагретый до 400 — 600 С полидисперсный материал подают в камеру гидрофобиэации, куда одновременно впрыскивают 2 — 4%-ную ° битумную эмульсию в количестве 7,5 — 15% от массы порошкового материала. Величина адсорбции паров воды кварцевого песка, мг/г: до кипячения 16 — 2 1, после кипячения 20-25, золы-уноса до кипячения 3437, после кипячения 41-46, доломитовой муки до кипячения 32-33, после кипячения 38-43. 1 табл. териала по предлагаемому способу дает существенное повышение уровня гидрофобизации (уменьшается величина адсорбции паров воды на гидрофобизированной поверхности материала), устойчивости достигнутого уровня гидрофобизации (уменьшается перепад величины адсорбции паров воды материала до и после кипяче-, ния), снижение расхода гидрофобизатора.

Формула изобретения

Способ гидрофобизации полидисперсных материалов, включающий нагрев материалов до 400-600 С и обработку его во взвешенном состоянии гидрофобизатором, отличающийся тем; что, с целью улучшения качества обработки, в качестве гидрофобизатора используют 2-4%-ную битумную эмульсию в количестве 7,5-15% от массы порошкового материала.

1712334

Температура нагрева материала, OC

Величина адсорбции паров воды, мг/г

Концентрация битума в эмульсии, Количество эмульсии,В от массы материала

Исходный полидисперсный материал после кипячение до кипя чения

Прототип

Составитель Е.Бикбулатова

Редактор Н.Киштулинец Техред М.Моргентал . Корректор H.Ðåâñêàÿ

Заказ 506 Тираж . Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Кварцевый песок 2,0

3,0

4;0

3,0

1 5

3,0

Прототип

Зола уноса ТЭЦ 2,0

3,0

4,0

3,0

1. 5

3,0

Прототип, Доломитовая мука 2,0

3,0

4,0

3,0

1,5

3,0

11 0

7,5

11,0

15,0

11,0

15,5 .

11,0

7,5

11,0

15,0

11,0

l5 5

11,0

7,5

11,0

l5,0

11,0, 15,5

500

19

20 .16

21

28

44

34

37

36

48

47

44

32

33

32

32

44

42

23

24

37

56

46

44

4I

46

61

56

43

38

41

57

51,