Способ получения бесхлорного сульфатно-калийно-магниевого удобрения

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии неорганических веществ и может быть использовано при получении бесхлорных калийно-магниевых удобрений. Цель изобретения - упрощение процесса и устранение образования балластных примесей в продукте. Согласно изобретению подвергают взаимодействию хлористый калий, хлормагниевое сырье и сульфат аммония при температуре 310- 350°С. Способ позволяет вовлечь в промышленную переработку сульфат аммония, являющийся отходом химических производств с получением калимагнезии с содержанием, %: К20 28-30; МдО 12-13; С! 0,5-2,0. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (l9) (! I) (51) s С 05 D 5/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4778208/26 (22) 04.01.90 (46) 15.02.92. Бюл. М 6 (71) Всесоюзный научно-исследовательский и проектный институт галургии (72) Ю.С.Сафрыгин, Г.В.Осипова, Ю.В.Букша и Т.Ю.Бодрова (53) 631.893(088.8) (56) Авторское свидетельство СССР

O 1625857, кл. С 01 D 5/02, 1988. (54) СПОСОБ ПОЛУЧЕНИЯ БЕСХЛОРНОГО

СУЛ ЬФАТН О-КАЛ ИЙ НО-МАГ НИЕ В ОГО

УДОБРЕНИЯ

Изобретение относится к технологии неорганических веществ, в частности к способам получения бесхлорных калийно-магниевых удобрений.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения бесхлорного сульфатно-калийно-магниевого удббрения путем обменного разложения сырья, содержащего хлористый калий, соединения магния и сульфат-иона. при повышенной температуре, в котором в качестве исходного сырья используют серную кислоту и хлорид магния при мо-. лярном соотношении Нг804:КО:М9С!2. равном 1,0:(0,5-1,5):(0,25-0,7), при этом процесс осуществляют при 200-300 С.

Недостаток данного способа заключается в необходимости использовать в качестве сульфатсодержащего сырья концентрированную серную кислоту, которая является остродефицитным продуктом. (57) Изобретение относится к технологии неорганических веществ и может быть использовано при получении бесхлорных калийно-магниевых удобрений. Цель изобретения — упрощение процесса и устранение образования балластных примесей в продукте.

Согласно изобретению подвергают взаимодействию хлористый калий, хлормагниевое сырье и сульфат аммония при температуре 310350 С. Способ позволяет вовлечь в промышленную переработку сульфат аммония, являющийся отходом химических производств с получением калимагнезии с содержанием, g,: К20 28 — 30; MgO 12-13; CI 0.5-2,0.

1 табл.

При использовании серной кислоты в процессе получения бесхлорного сульфатнокалийно-магниевого удобрения в качестве побочного продукта выделяется хлористый водород, потребность в котором ограничена, в связи с чем необходимо введение дополнительных стадий абсорбции с последующей нейтрализацией хлористого водорода известняком с получением в качестве товарного продукта хлористого кальция, что существенно усложняет процесс. Осуществление процесса с использованием серной кислоты требует применения коррозионностойких материалов, что значительно увеличивает затраты на его реализацию, Кроме того, при работе с серной кислотой при повышенной температуре необходимо соблюдение особых требований по безопасному ведению процесса.

Цель изобретения — упрощение процесса и устранение образования балластных примесей в продукте.

1712346

Поставленная цель достигается тем, что в способе, включающем обменное разложение сырья, содержащего хлористый калий, соединения магния и сульфат-иона при повышенной температуре, в качестве исходного сульфатсодержащего сырья используют сульфат аммония и разложение сырья ведут при 3!0-350 С.

Сущность способа заключается в следующем, Смесь хлористого калия, хлормагниевого сырья и сульфата аммония подвергают термообработке при 310-350 С, в результате чего получают бесхлорное сульфатно-калийно-магниевое удобрение и газообразный хлорид аммония, который поглощают водой с получением товарного хлорида аммония.

Использование сульфата аммония для получения бесхлорного сульфатно-калийномагниевого удобрения позволяет существенно расширить сырьевую базу для производства этого вида удобрений, которое в настоящее время сдерживается ограниченностью традиционных источников сульфатного сырья, к которым относится серная кислота.

Сульфат аммония в больших объемах производится в качестве побочного продукта на предприятиях, выпускающих капролактам, на коксохимических производствах и др.

Использование сульфата аммония вместо серной кислоты позволяет получать бесхлорное калийно-сульфатно-магниевое удобрение с содержанием К20 28-30 $„, Mg0 12 — 13%, С! 0,9-2%, т.е. не уступающее по качеству в сравнении с известным способом.

При этом в промышленную переработку вовлекается продукт, не имеющий в настоящее время спроса и фактически являющийся отходом химических производств.

Применение сульфата аммония позволяет существенно упростить процесс получения бесхлорного сульфатно-калийно-магниевого удобрения, так как в данном случае отсутствуют дополнительные стадии, связанные с абсорбцией и нейтрализацией хлористого водорода, а в качестве товарного продукта образуется хлорид амомния, который не требует использования коррозионностойкого оборудования и особых требований по безопасному ведению процесса.

Способ осуществляют следующим образом.

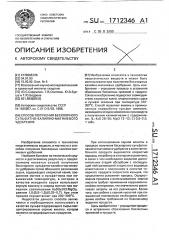

Хлористый калий смешивают с магнийсодержащим сырьем (карналлитом, бишофитом, хлормагниевым раствором) и сульфатом аммония в стехиометрическом соотношении и подвергают термообработке при 310-350 C. Продуктом термической об-. работки является сульфатно-калийно-маг5 ниевое удобрение и газообразный хлористый аммоний, который поглощается водой до образования суспензии, из которой выделяется товарный МН4С!. Данные по получению бесхлорного калийно-магниево10 ro удобрения представлены в таблице.

Осуществление процесса при температуре ниже 310 C приводит к ухудшению качества готового продукта за счет загрязнения его хлоридом аммония, так как воз15 гонка его происходит при температуре более 300 С.

Термическая обработка при температуре выше 350 С сопровождается разложени-. ем сульфата аммония, который начинает

20 разлагаться с выделением в газовую фазу при 350 С, что приводит к загрязнению хлористого аммония и потере сульфатсодержащего компонента сырья (опыт 4). Кроме того, в продукте увеличивается содержание хло25 ра, так как степень конверсии исходных компонентов при этом уменьшается с

98,15 при 350 С до 90,57%.

Увеличение расхода сульфата аммония выше стехиометрического соотношения

30 приводит к некоторому увеличению степени извлечения по хлору, однако.его расход выше 120 от стехиометрии нецелесообразен, так как ведет к снижению содержания в продукте KzO и МоО (опыт 6).

35 Пример. 149,12 мас.ч.,хлористого калия смешивают с 203,28 мас.ч. хлористого. магния и 264,16 мас.ч. . сульфата аммония.

Полученную смесь выдерживают при 350 С в течение 2 ч, в результате чего получают

40 294,64 мас.ч, бесхлорного К-Mg-SO4удобрения и 214 мас.ч. хлористого аммония.

Готовый продукт содержит 30,4 ".20, 13,72о Mg0; 0,95 СГ. Степень конверсии составляет 98,15 .

45 Таким образом. предлагаемый способ по сравнению с прототипом позволяет значительно расширить сырьевую базу для производства бесхлорных калийно-магниевых удобрений; вовлечь в промышленную пере50 работку сульфатаммония, который является отходом химических производств и в последнее время.не находит сбыта; упростить процесс за счет отсутствия дополнительных стадий, связанных с утилизацией хлористого водо55 рода.

Формула изобретения

Способ получения бесхлорного сульфатно-калийно-магниевого удобрения, включающий взаимодействие хлористого калия,хлормагниевого сырья и соединения, 1712346 содержащего сульфат-ион при повышенйой дукте, в качестве соединения, содержащего температуре, отличающийся тем,:что, . сульфат-ион, используют сульфат аммония сцельюупрощения процесса иустранения и взаимодействие ведут при температуре образования балластных примесей в. про- 31 -350 Ñ.

Со е жание в готовом и о кте

Опыт

Степень извлечения, Условия экспе имента

СГ

$04

Соотноше- Темпение исход- ратура; ных С компонентов моль

КгО

Исходные компоненты

10,35 63,23

89,65

2:1:2

12,74 .

13,25

13,72

25,12

64,83

97,11

2;1:2

2,31

29 78

0.95 65,11

98,15

2:1:2

30,45

8,71 55,38

2:1:2

90,57

12.85

13;85

98.93

98,08

2:1;2,2

67,75

1,2

28;11

080 7018

12,13

2:1:2,5

27,18

Составитель Ю. Сафры гин

Редактор H. Киштулинец Техред М.Моргентал Корректор Н, Ревская

Заказ 507 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям i» открытиям при ГКНТ СССР

113035, Москва, Ж-35; Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101

KCl:Mg С!г. (ИН@$04

KCl: М©Ог . (NH4)z$04

KCI:Mg CI2: (ЙН4)2$04

КС1:М9СЬ: (NHy)2$04

KCI:MgClz: . (ИН4)г$04

KCI:MgСЬ:

ЙН4 $04

31 0

350.

350.