Способ получения бутадиенстирольного блок-сополимера, наполненного полистиролом

Иллюстрации

Показать всеРеферат

Использование: приготовление композиционных материалов для низа обуви. Сущность изобретения: смешивают "живущий" двублочник со стиролом и сшивающим агентом с последующим добавлением в смесь п-бутиллития и проводят полимеризацию. Стирол вводят в количестве 3-80% от наполненного полимера. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1712364 А1 (si)s С 08 F 297/04

ГОСУДАРСТВЕ ННЫЙ КОМИТЕТ

ПО ИЗОбРЕТЕНИЯМ И ОТКРЫТИЯМ (21) 4829392/05 (22) 28.05.90 (46) 15.02.92. Бюл. М 6 (71) Воронежский филиал Всесоюзного научно-исследовательского института синтетического каучука им. С,В, Лебедева (7P) В.С. Глуховской, А.Н. Коноваленко, А.В.

Молодыка, Л,И. Кушнир, И,Н, Замтфорт, Ю,И, Алексеев, 3.В. Коган, M,ß. Шамраевский, В.Г. Коловай, В,Б. Григорьев, В,Г, Гинев и В.B. Ермилов (53) 678.764(088.8) (56) Авторское свидетельство СССР

N 1065441, кл, С 08 (25/06, 1984..

Изобретение относится к промышленности синтетического каучука, в частности, к получению блоксополимеров, на основе бутадиена и стирола, наполненных полистиролом, которые используются при приготовлении композиционных материалов для низа обуви, модификации полистирола и АБС-пластиков, в качестве конструкционных материалов и т,д.

Цель изобретения — повышение физикомеханических свойств бутадиенстирольного блок-сополимера, наполненного полистиролом, сокращение времени процесса и зкономия энергозатрат.

Пример 1; В аппарат емкостью 13 л, снабженный мешалкой, рубашкой для подачи теплоносителя, термометром и манометром, предварительно заполненный азотом, подают 360 г стирола, и 4 л смешанного растворителя циклогексан-бензин (соотношение 75-25). Туда же при работающей мешалке дозируют 92 мл 0,49Н втор-бутил2 (54) СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНСТИРОЛЬНОГО БЛОК-СОПОЛИМЕРА, НАПОЛНЕННОГО ПОЛИСТИРОЛОМ (57) Использование: приготовление композиционных материалов для низа обуви.

Сущность изобретения: смешивают "живущий" двублочник со стиролом и сшивающим агентом с последующим добавлением в смесь и-бутиллития и проводят полимеризацию. Стирал вводят в количестве 3 — 80 Д от наполненного полимера. 1 табл. лития, Проводят полимеризацию стирола в течение 0,5 ч при 40 — 50 С, После этого в аппарат прибавляют 840 r бутадиена и 2,4 л того же растворителя, полимеризацию проводят. при 60 — 70 С в течение 1 ч. По окончании полимеризации бутадиена в раствор

"живого" двублочника полистирол-полибутадиениллития одновременно вводят 56 мл

0,2 M углеводородного раствора тетраэток- с 1 сисилана, 434 г (30 мас. g,) стирола и I л смешанного растворителя. Затем через 0,5 ч О добавляют 20 мл (1,1 н) н-бутиллития. Выдерживают реакционную систему в течение

0.5 ч, вводят ионол и выделяют полимер иэопропанолом..Содержание блочного сти- . рола до подачи бутиллития — 347,, после полимеризации стирола — 43 jo. Физико-механические характеристики полученного полимера приведены в таблице, Пример 2. В аппарат емкостью 16 м, 3 снабженный мешалкой мощностью электромотора 40 кВт/ч и циркуляционным насо1712364 сом мощностью электродвигателя 20 кВт/ч, штуцерами для подачи растворителя, мономеров, инициатора и азота, загружают 8 м смешанного растворителя (циклогексанбензин в соотношении 75 — 25), 62 моля (113 л, 0,55 н) н-бутиллития, 8 л метил-третбутилового эфира и выдерживают раствор в течение 0,5 ч при 45 С для связывания микропримесей, дезактивирующих катализатор. Затем подают 453 кг стирола и проводят его полимеризацию в течение 1 ч при

50 С. После окончания полимеризации стирала подают 1073 кг бутадиена.

Полимеризация диена протекает при

60-70 С в течение 1 ч. Затем к раствору

"живущего" двублочника полистирол-полибутадиенил лития одновременно добавляют 3,24 л тетраэтоксисилана и 381. кг (20 мас. ) стирола. Через 0,33 ч в реакционную систему дозируют 18 молей (17 л, 1,05 н) н-бутиллития. Полимеризацию стирола проводят при 75 С в течение 1 ч, В полученный раствор радиального блок-сополимера. наполненного 20 мас.% полистирола, подают

0,05 мас, ионола и выделяют полимер водной дегазацией, Физико-механические свойства синтезированного термоэластопласта приведены в таблице. Содержание блочного связанного стирола до подачи бутиллития — 34, после полимеризации стирола — 43, Пример 3. Получение "живущего" двублочника — как в примере 2, но вторую подачу н-бутиллития осуществляют через

0,7 ч. Дальнейшие операции — как в примере

2, Содержание блочного связанного стирола до подачи бутиллития — 39, после полимеризации стирола — 43%.

Пример 4. Синтез первого стирольного блока осуществляется периодическим способом в реакторе 16 м, снабженном мез шалкой. Полимеризацию проводят в смешанном растворителе (циклогексан-бензин в соотношении 65-35) с постепенным подъемом температуры от 10 до 50 С, под действием втор-бутиллития в течение 1 ч до 100 / конверсии. По окончании полимеризации раствор полистириллития охлаждают до

25оС, Последующие стадии синтеза проводят непрерывным способом в каскаде из пяти трехсекционных колонных полимеризаторов емкостью 210 л каждый, Раствор полистириллития дозируют со скоростью 300 л/ч (концентрация 5,5 мас. ) в первый реактор каскада, в который также подают бутадиен со скоростью 45 п Iч, проводят полимериздцию бчтадиена в двух аппаратах каскада.

Полученный раствор "живущего" двублочника полистирол-полибутадиениллития на5

55 правляют в третий аппарат, в который также одновременно подают смесь из стирольной шихты (концентрация стирола 50 мас., в смешанном растворителе) и сочетающего агента (тетраэтоксисилан, 0,5 мас. / в стирольной шихте) со скоростью 23 л/ч. Сшивку и одновременное распределение стирола в реакционной смеси осуществляют при

80 С. В четвертый реактор, куда поступает полученный полимеризат, дозируют вторбутиллитий со скоростью 24 л/ч. Полимеризацию стирола на стадии наполнения проводят в четвертом и пятом аппаратах каскада. Далее полимер заправляют ионолом в количестве 0,5 мас, и выделяют водной дегазацией, Физико-механические свойства термоэластопласта представлены в таблице, Содержание блочного связанногостирола — 33%, после полимеризации стирола — 43 /.

Пример 5. Получение "живущего" двублочника — как в примере 3, но количество стирола — 60 кг, Содержание блочного связанного стирола — 31О/,, после полимеризации стирола — 32,3, Пример 6. Аналогично примерам 1 и

2, но в углеводородный раствор "живущего" двублочника полистирол-полибутадиениллития одновременно вводят сочетающий агент и 80 мас. стирола с последующим добавлением алкила лития, Физико-механические свойства полученного полимера приведены в таблице. Содержание блочного связанного стирола — 37%, после полимеризации стирала — 86, Пример 7 (проведен в условиях про- . тотипа). В аппарат емкостью 16 м, снабженный мешалкой и циркуляционным насосом, штуцерами для подачи растворителя, мономеров, катализатора и азота, загружают 8 м смешанного растворителя з (циклогексан-бензин в соотношении 75:25)

62 моля (113 л, 0,55 н) втор-бутиллития и выдерживают раствор в течение 0,5 ч при

45 С для связывания микропримесей, дезактивиоующих катализатор. Затем подают

453 кг стирола и проводят его полимеризацию в течение 1 ч при 50 С. После окончания полимеризации стирала подают 1073 кг бутадиена. Полимеризация диена протекает

1 ч при 60 — 70 С. Затем раствор "живущего" двублочника полистирол-полибутадиениллития обрабатывают.3,24 л тетраэтоксисилана. Реакция сочетания длится 1 ч, К полученному раствору радиального блок-сополимера добавляют 381 кг (20 мас. ) стирола и в течение 1 ч проводят равномерное распределение мономекра в полимериэате.

После этого в реакционную систему дозируют 18 молей (17 л 1,05 н) н -бутиллития. Пол1712364

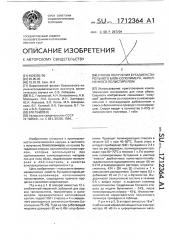

Твердость по 10ору Я, усл.ед.

Содержание Предел тенаполнла- кучестн щего яснеет- Т 190 С . стнрола, t р"49е1 " нас.г г/10 иин

Прочность при разрезе, МПа

Теплостодкость ° С

Удельная ударная. еяакость с надрезон, кгс/сне.

Эластичность по отскоку, Относитель- Остаточное ное удли- удтинение, некие, 8 8

Прииери

01Г пп

680

30 8,4

20 6,7

10 3 ° 7 20 1,4

3 4,5

80 3,2

20 6,5

1а га

3ь

6

Не разруа. 92 н 81

50 73 48 65

52 63

39 67

41 55

48

62 42

28,8

28,0

31,0

28,2

21,5

23,8 гг,3

II 75

58 103

Ие разрув. 82

21 49 68

П р и и е ч а н и е. Спесь структур (Т), (ТТ) и гонополистирола.

Составитель В.Поляков

Техред М.моргентал Корректор О.Кундрик

Редактор И.Касарда

Заказ 508 Тираж Подписное

ВНИИПИ Государственного комитета.по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина. 101 имеризацию стирола проводят при 75 С, в течение 1 ч. В полученный раствор радиального блок-сополимера, наполненного 20 мас.% полистирола, подают 0,5 мас ионола и выделяют полимер водной дегазацией. 5

Физико-механические свойства синтезированного термоэластопласта приведены в таблице.

Из сравнения примеров 2 и 7 видно, что 10 в результате одновременной подачи сочетающего агента и стирола процесс получения радиального бутадиенстирольного блок-сополимера, наполненного полистиролом, сокращается на 1 ч, что позволяет 15 значительно повысить производительность технологического оборудования.

Формула изобретения

Способ. получения бутадиенстирольного блок-сополимера, наполненного полистиролом, включающий смешение

"живущего" двублочника полистирол-полибутадиениллития со стиролом, сшивающим агентом и н-бутиллитием, о т л и ч а юшийся тем, что, с целью повышения физико-механических свойств блок-сополимера, сокращения времени процесса и экономии энергозатрат, сначала проводя смешение "живущего" двублочника одновременно со стиролом и сшивающим агентом с последующим добавлением в смесь н-бутиллития и осуществлением полимеризации, причем стирал используют в количестве 3 — 80 от массы наполненного полимера.