Способ склеивания деталей из алюминия и алюминиевых сплавов

Иллюстрации

Показать всеРеферат

Изобретение относится к способам склеивания деталей из алюминия и алюминиевых сплавов и может найти применение в приборостроении. Изобретение позволяет повысить водостойкость клеевого шва. Обработанную ацетоном при 20-40°С в течение 6-12 ч пленку полиэтилентерефталата размещают между склеиваемыми деталями, поверхности которого последовательно обработаны водным раствором NaOH.концентрации 60-100 г/л при 40-60°С в течение 20-30 с и раствором, содержащим, мас.ч.: СгОз 5-8; H2SO/1 15-24 и НаО 68-80, при 50-60° С в течение 20-30 мин. 1 ил.^^ •^^

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 09 J 5/02

ОПИСАНИЕ ИЗОБРЕТЕН иь и

Ю ми ч

° °

° ° ъы

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4732384/05 (22) 16.06,89 (46) 15.02.92. Бюл. N. 6 (71) Институт химической кинетики и горения СО АН СССР (72) B.È.Tàáîðñêèé, Г.Ф.Поляков, Г.М,Гребенюк и В.А.Камардин (53) 678.674. 4 0.029.42 (088.8) (56) Патент США N 3661675, кл. 156-285, опублик. 1972.

Авторское свидетельство СССР

N. 1106825, кл. С 09 J 5/02, 1981, (54) СПОСОБ СКЛЕИВАНИЯ ДЕТАЛЕЙ ИЗ

АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛА ВОВ

Изобретение относится к технологии склеивания металлов, а именно деталей из алюминия и алюминиевых сплавов с использованием термопластичного клея-расплава на основе полиэтилентерефталата, (ПЭТФ) и может найти применение в электротехнической, электронной и радиотехнической промышленности, в научном приборостроении и других областях специальной техники, где предъявляются высокие требования к надежности склеенных соединений.

Цель изобретения — повышение водостойкости клеевого шва.

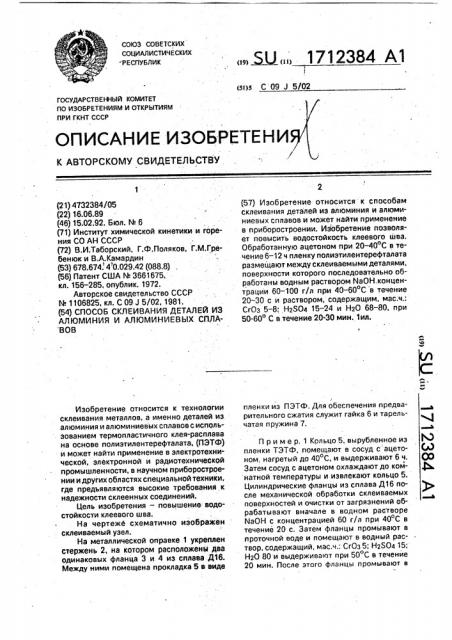

На чертеже схематично изображен склеиваемый узел.

На металлической оправке 1 укреплен стержень 2, на котором расположены два одинаковых фланца 3 и 4 из сплава Д16.

Между ними помещена прокладка 5 в виде

„, ЖÄÄ 1712384 А1 (57) Изобретение относится к способам склеивания деталей из алюминия и алюминиевых сплавов и может найти применение в приборостроении. Изобретение позволяет повысить водостойкость клеевого шва.

Обработанную ацетоном при 20-40 С в течение 6-12 ч пленку полиэтилентерефталата размещают между склеиааемыми деталями, поверхности которого последовательно обработаны водным раствором NaOH.êoíöåíтрации 60-100 г/л при 40-60 С в течение

2O — 30 с и раствором, содержащим, мас.ч.;

СгОЗ 5 — 8; Н2304 15-24 и Н20 68-80, при

50-60 С в течение 20-30 мин. 1ил. пленки из ПЭТФ. Для обеспечения предварительного сжатия служит гайка 6 и тарельчатая пружина 7.

Пример. 1 Кольцо 5, вырубленное из пленки ТЭТФ, помещают в сосуд с ацето- (h) ном, нагретый до 40 С, и выдерживают 6 ч. 00

Затем сосуд с ацетоном охлаждают до ком- ф, натной температуры и извлекают кольцо б.

Цилиндрические фиан цы из сплава Дтб после механической обработки склеиваемых

-Ф поверхностей и очистки от загрязнений обрабатывают вначале в водном равтворе

Na0H с концентрацией 60 г/л при 40 С в течение 20 с. Затем фланцы промывают в проточной воде и помещают в водный раствор, содержащий, мас.ч.: СгОз 5; Нг504 15;

Н20 80 и выдерживают при 50 С в течение

20 мин. После этого фланцы промывают в

1712384

3 4 проточной и дистиллированной воде и су- чально обрабатывают в водном растворе шат на воздухе при 80 С. . NaOH концентрации 100 г/л при 60 в течеПосле такой предварительной обработ- ние 30 с. Затем фланцы промывают в проки на оправке 1 собирают узел, помещая точной воде и обрабатывают в растворе междуфланцами 3 и 4 пленку ПЭТФ. Гайкой 5 состава, мас.ч.: СгОз8; HzS0424; Н О 68 при

6и пружиной7обеспечиваютсжатиеусили- 60 в течение 30 мин. После химической ем 0,4 МПа и узел помещают в вакуумную обработки детали промывают в проточной и печь, дистиллированной воде и сушат на воздухе о

Процесс склеивания осуществляют при при 90 . остаточном давлении 1,33 КПа и температу- 10 Детали собирают в узел согласно чертере 250 С в течение 15 мин. Послеохлажде- жу, обеспечивая предварительное вэаимния вакуумной печи до температуры 35 в ное сжатие склеиваемых деталей усилием 5 нее напускают воздух, узел извлекают и, МПа, Затем узел помещают в вакуумную подвергают испытаниям на механическую печь и выдерживают там в течение 80 мин прочность, вакуумную плотность и влаго- 15 при 285 и остаточном давлении 1,33 10 о -5 стойкость по стандартным методикам. Па. После охлаждения вакуумной печи в нее

Стандартные методики испытаний напускают воздух, узел извлекают, и испысклеенных узлов заключаются в следую- тываютнамеханическуюпрочность,вакуумщем. Герметичность склеенных узлов апре- ную плотность и влагостойкость. деляют на цельнометаллйческом вакуумном 20 Склеенный таким образом узел из сплапосту с помощью течеискателя ПТИ-7 и за- ва Д16 не теряет вакуумной плотности и не полненного гелием при атмосферном дав- изменяет механической прочности после лении замкнутого-объема баллона, в пребывания в водопроводной воде в течекоторый помещают склеенный узел, внут- ние 5-7 лет. реннюю полость которого соединяют стече- 25 Пример 3. Кольцо 5 иэ пленки ПЭТФ искателем. Герметичность узлов иэ толщиной 0,1 мм помещают в сосуд с ацетоалюминия и алюминиевых сплавов, склеен- ном, нагретый до 30 и выдерживают 9 ч, ных по предлагаемому способу, .(во всех после чего охлаждают до комнатной темпепримерах) характеризуется натеканием, ратуры и извлекают кольцо 5. Цилиндрическорость котороголежитвнечувствительно- 30 ские фланцы 3 и 4 из сплава Д16 после ститечеискателя ПТИ-7,т.е.меньше5 10 очистки от загрязнений обрабатывают в мкм/с. водном растворе NaOH с концентрацией 80

Механическую прочность склеенных уз- г/л при 50 в течение 25 с. После промывки лов определяют с помощью разрывной ма- проточной водой фланцы помещают в водшины P-5, закрепляя образцы в 35 ный раствор, содержащий, мас.ч.: СгОз 6,5; специальных захватах и накладывая раз- Н ЯО 19,5; НгО 74, выдерживают в нем 25 рывное усилие в осевом направлении до мин при 55, затем промывают в проточной полного разрушения испытываемого образ-, и дистиллированной воде и сушат на возду о ца. Механическая прочность склеенных хе при 85, . предлагаемымспособомузловизалюминия 40 После обработки прокладку 5 помещаи алюминиевых сплавов характеризуется ют между фланцами 3 и 4, обеспечивают усредненным удельным разрывным усили- гайкой 6 и пружиной 7 предварительное ем порядка 45 МПа. сжатие усилием 2,7 ЧПа и узел помещают в

Обследование склеенных узлов на вла- вакуумную печь, где выдерживают 48 мин гостойкость производят помещением их в 45 при остаточном давлении 1,33 10 Па и водоп-роводную воду на требуемую длитель- температуре 268, Затем вакуумную печь ность по времени. По истечении этого вре- охлаждают до 35, напускают в нее воздух, мени образцы извлекают из воды, сушат и извлекают узел и подвергают его испытанивновь испытывают на вакуумную плотность ям на вакуумную плотность, механическую (герметичность) и механическую прочность, 50 прочность и влагостойкость, Узел, обработанный согласно примеру Узел из сплава Д16 не теряет своей ва1, не теряет вакуумной плотности и не изме- куумной плотности и механической прочноняет значение механической прочности по- сти после нахождения в водопроводной сле пребывания в водопроводной воде в . воде в течение 5 — 7 лет. течение 5 лет. 55 Пример 4. В режимах примеров 1, 2

Пример 2. Кольцо 5 иэ пленки ПЭТФ и 3 проводят склеивание фланцев из силапомещают в сосуд с ацетоном и выдержива- . вов Д1, Д6, ДЗП, Д18П и ВД17. Испытания ют 12 ч при 20, затем извлекают и просу- этих склеенных узлов по укаэанным стан- шивают на воздухе. Фланцы 3 и 4 из сплава дартным методикам показали, что их герме-

Д16 после очистки от загрязнений первона1712384

Составитель И.Балгин

Техред M.Mîðãåíòàë Корректор О.Кравцова

Редактор Ю,Середа

Заказ 509 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул, Гагарина, 101 тичность характеризуется скоростью, натекания менее 5 10 мкм/с, а среднее удМьное разрывное усилие составляет 40- 45

МПа. Эти параметры не изменяются после . пребывания склеенных узлов в водопровод- 5 ной воде в течение 4-5 лет.

Пример 5. Фланцы 3 и 4 из алюминия

А95 и пленку 5 из ТЭТФ толщиной 0,1 мм обрабатывают, как в примере 3, собирают в узел, обеспечивая предварительное сжатие .10 усилием 2,7 МПа. Процесс склеивания проводят в вакуумной печи в режиме примера

3.

Испытания показали, что склеенййй узел из алюминия А95 имеет те же парамет- 15 ры по герметичности, механической прочности и влагостойкости, что и узел из.сплава

Д16, Аналогичные результаты получены при 20 проведении процессов обработки пленки

ТЭТФ и фланцев из А95 в режимах примеров 1 и 2 с последующей выдержкой в вэкуумной. печи соответственно в условиях этих примеров.

Формула изобретения

Способ склеивания деталей из алюми-. ния и алюминиевых сплавов, включающий размещение между ними предварительно обработанной пленки из полизтилентерефталата, сжатие деталей усилием 0,4-5 МПа, нагревание при остаточном давлении 1,33

КПа 1.33 10 Па до 250-285 С с последующей выдержкой при этой температуре в течение 15-80 мин и охлаждение, о тл и ч а юшийся тем, что, с целью повышения влагостойкости клеевого шва. предварительную обработку пленки проводят ацетоном при 20-40 С в течение 6-12 ч, а поверхности деталей перед склеиванием обрабатывают водным раствором гидроксида натрия концентрации 60-100 г/л при 4060 С в течение 20-30 с, после чего выдерживают при 50-60 С в течение 20-30 мин в водном растворе составе(мас.ч.): СгОз — 5-8; HzS04 — 15-24; Н20 — 68-80.