Система управления профилем отливаемого полотна

Иллюстрации

Показать всеРеферат

Изобретение относится к автоматическим системам,управления и может найтиширокое применение в целлюлозно-бумажной промышленности для стабилизации процессов напуска, отлива и формирования полотна на сетке бумагои картоноделательных машин. Цель изобретения является-повышение качества полотна за счет компенсации времени транспортного запаздывания от напорного ящика до наката. С этой целью устройство содержит сканирующий датчик скорости струи из напорного ящика и регулирующие органы, установленные на трубопроводах оборотной воды к каждому участку нижней линейки губы, и на трубопроводах отводимой массы от каждого участка верхней линейки губы напорного ящика, регулирующие органы связаны с блоком управления профилем отливаемого полотна, с которым связан также сканирующий датчик скорости струи из напорного ящика. 3 ил.СОс

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 D 21 F 1/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 3 !

Ql !

О

,С0 (21) 4620655/12 (22)14.12.88 (46) 15.02.92. Бюл. ¹ 6 (71) Центральный научно-исследовательский и проектно-конструкторский институт по проектированию оборудования для целлюлозно-бумажной промышленности (72) Б,А.Филимонов (53) 676.052.542(088.8) (56) Патент США

¹ 3703436, кл. D 21 F 1/06, 1972.

Технический проект фирмы "Valmet" по

АСУТП бумагоделательных машин, Финляндия (чертеж "Системы управления Damatlc для бумагоделательной машины № 11 (БП45) Сечежского ЦБК), 1985. (54) СИСТЕМА УПРАВЛЕНИЯ ПРОФИЛЕМ

ОТЛИВАЕМОГО ПОЛОТНА (57) Изобретение относится к автоматическим системам управления и может найти

Изобретение относится к автоматическим системам управления и может найти широкое применение в целлюлозно-бумажной промышленности для стабилизации процессов напуска, отлива и формирования полотна на сетке бумаго- и картоноделательных машин.

Цель изобретения — повышение качества полотна за счет компенсации времени транспортного запаздывания от напорного ящика до наката.

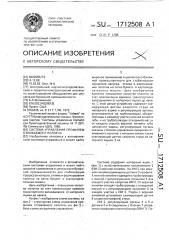

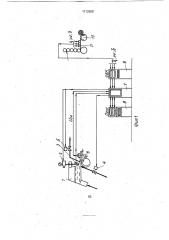

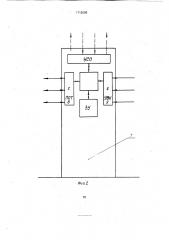

На фиг.1 изображена схема системы; на фиг.2 — структурная схема управления профилем отливаемого полотна; на фиг.3 в блок-схема алгоритмов управления.

„„5U„„1712508 А1 широкое применение в целлюлозно-бумажной промышленности для стабилизации процессов напуска, отлива и формирования полотна на сетке бумаго- и картоноделательных машин, Цель изобретения является повышение качества полотна за счет компенсации времени транспортного запаздывания от напорного ящика до наката. С этой целью устройство содержит сканирующий датчик скорости струи из напорного ящика и регулирующие органы, установленные на трубопроводах оборотной воды к каждому участку нижней линейки губы, и на трубопроводах отводимой массы от каждого участка верхней линейки губы напорного ящика, регулирующие органы связаны с блоком управления профилем отливаемого полотна, с которым связан также сканирующий датчик скорости струи из напорного ящика. 3 ил.

Система содержит напорный ящик 1 (фиг.1) с исполнительными механизмами 2 (ИМ 2) верхней линейки. На ИМ 2 или верхней линейке размещены датчики 3 профиля.

К нижней линейке подведены трубопроводы с массой с регулирующими органами 4 для каждого участка напротив ИМ 2. От верхней линейки отходят трубопроводы с отводимой массой и с регулирующими органами 5 на каждом участке у ИМ 2. Рядом с верхней линейкой установлен сканирующий датчик

6 скорости (профиля) струи, ИМ 2, регулирующие органы 4 и 5 и датчики 3 и 6 соединены с блоком 7 управления профилем полотна(микроЭВМ 7). По1712508

55 следний соединен с пультом оператора-технолога(ПОТ) 8 и управляющим вычислительным комплексом (УВК) 9. Перед накатом 10 имеется сканирующее устройство 11 с датчиком массы 1 м, влажности и толщины

2 полотна, соединенное с УВК 9.

Система работает следующим образом.

Сигналы отклонений от заданных профилей массы 1 м (ц), влажности (W) и тол2 щины (д) полотна поступают от сканирующего устройства 11 (например, перед накатом 10, в прессовой части или от обоих сканирующих устройств одновременно) через УВК 9 в микроЭВМ 7 и в пульт 8 оператора. УВ К 9 принимает решение о воздействии через микроЭВМ 7: либо на ИМ 2, либо на регулирующие органы на трубопроводах 4 и 5; либо на все эти элементы одновременно — в зависимости от величины и приоритета показателей полотна (q,W, д, фиг.3),. Например, отклонился от заданного профиль массы 1 м (ц) — сигнал от сканиру2 ющего устройства 11 поступает через УВ К 9 в микроЭВМ 7 и в пульт 8 оператора. УВК

9 при этом управляет микроЭВМ 7. Последняя управляет ИМ 2 и "проверяет" выполненную операцию, сравнивая изменившийся профиль с заданным, Такое воздействие на ИМ 2 .может носить ограниченный (программой управления с учетом контроля ограничения деформации верхней линейки между соседними участками с помощью датчиков 3) характер.

Тогда микроЭВМ 7 может управлять одним или двумя регулирующими органами 4 и 5 с коррекцией по требуемому профилю скорости струи из напорного ящика 1, формируемой (профилем) с помощью сканирующего датчика 6. Коррекция по профилю струи также носит ограниченный характер с учетом конечных (перед накатом) показателей полотна, Аналогичное управление профилем происходит по каналам влажности (W) и толщины (д). При этом программой управления учтена взаимосвязанность этих (р,W, д) показателей полотна в режиме их динамической развязки, начиная от напорного ящика

1 до места установки сканирующего устройства (q,W, д) 11.

Таким образом, повышается быстро5 действие — приложение управляющих воздействий в начале отлива полотна, а не в процессе(практически необратимом с точки зрения формирования структуры и механических свойств бумаги).

10 Оператор всегда имеет возможность с

ПОТ 8 изменять задания профилей q, W ид в стадии самообучения системы управления, изменения сорта и режима производства бумаги. В программе управления предус15 матривается система программных блокировок, обеспечивающих качество и быстродействие работы системы в целом (фиг.3).

Формула изобретения

Система управления профилем отливаемого полотна, содержащая сканирующее устройство с датчиками массы 1 м, влаж25 ности и толщины полотна, блок управления профилем отливаемого полотна, соединенный с исполнительными механизмами регулирования профиля верхней линейки напорного ящика и датчиками д0 положения исполнительных механизмов профиля верхней линейки губы, трубопроводы оборотной воды и отводимой массы, отличающаяся тем, что, с целью повышения качества полотна за счет компенсации времени транспортного запаздывания от напорного ящика до наката, в нее ,введены сканирующий датчик скорости струи из напорного ящика и регулирующие органы, установленные на трубопроводах

40 оборотной воды к каждому участку нижней линейки губы и на трубопроводах отводимой массы от каждого участка верхней линейки губы напорного ящика, соединенные с выходом блока управления профилем от45 ливаемого -полотна, к входу которого подключен сканирующий датчик скорости струи из напорного ящика.

1712508

1712508

1712508

Корректор М.Демчик

Заказ 515 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород. ул,Гагарина, 101

Редактор М,Келемеш

Составитель Н.Корева

Техред M. ððãeíòàë