Устройство для измерения формы профиля фасонных поверхностей

Иллюстрации

Показать всеРеферат

Изобретение относится к измерительной технике и может быть использовано в машиностроительном и приборостроительном производствах для измерения отклонения формы профиля фасонных поверхностей. Целью изобретения является повышение точности измерения. Устройство содержит корпус 1, элемент,базирования и эталонный элемент с рабочим профилем, соответствующим теоретическому профилю контролируемой поверхности, совмещенные в одном конструктивном элементе, выполненном в виде полудиска 2, и размещенную в нем систему измерительных сопл и пневмосистему с измерительным узлом (радиал^.- ными отверстиями, соединенными с разводными каналами). 4 ил.слсИзобретение относится к измерительной технике и может быть использовано в машиностроительном и приборостроительном производствах для из.мерения отклонения формы профиля фасонных поверхностей, в частности отклонения профиля тороидальных поверхностей колец щариковых подшипников, деталей буртовых долот, сферических подшипников скольжения и т.п.Известно устройство-ротаметр (модель Р-479), позволяющее определять расстояние точки реальной поверхности от базовой. Этим устройством невозможно произво-. дить измерения отклонения формы профиля фасонных поверхностей.Известно устройство для контроля отклонения профиля от круглости, которое не обеспечивает высокую точность измерения, так как установочные и измерительные элементы выполнены и функционируют раздельно, что приводит к появлению погрешности базирования и как следствие к погрешности измерения. Кроме того, имеет место дополнительная погрешность измерения, возникновение которой обусловлено наличием отклонения формы профиля контролируемой поверхности от круглости.Наиболее близким к предлагаемому устройству по конструкции и принципу действия является прибор для контроля профиля турбинных лопаток. Этот прибор имеет корпус, элемент базирования, эталонный элементе рабочим профилем, соот^' ветствующим теоретическому профилю контролируемой поверхности, размещенную в нем систему измерительных сопл и пневмосистему с измерительным узлом..Основным недостатком такого прибора йвляется то, что элемент базирования и эта-ivj>&

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 G 01 В 5/24, 5/20

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4646361/28 (22) 14.11.88 (46) 15.02.92. Бюл. N -6 (71) Самарский. политехнический институт им, В.В.Куйбышева (72) Ю.М.Агошков, В.Я.Севастьянов и Ю,Н,Кузьмин (53) 531.717 (088.8) (56) Устройство-ротаметр мод. P-479;

Авторское свидетельство СССР

¹1048300,,кл. G01 В 5/24,,1984.

Авторское свидетельство СССР

¹ 225482, кл. G 01 В 13/16, 1967. (54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ФОРМЫ ПРОФИЛЯ ФАСОННЫХ ПОВЕРХНОСТЕЙЙ

Изобретение относится к измерительной технике и может быть использовано в машиностроительном и приборострои-, тельном производствах для измерения отклонения формы профиля фасонных поверхностей, в частности отклонения профиля тороидальных поверхностей колец ша риковых подшипников, деталей буровых долот, сферических подшипников скольжения и т.п.

Известно устройство-ротаметр (модель

Р-479), позволяющее определять расстояние точки реальной поверхности от базовой.

Этим устройством невозможно произво-. дить измерения отклонения формы профиля фасонных поверхностей.

Известно устройство для контроля отклонения профиля от круглости, которое.не обеспечивает высокую точность измерения, так как установочные и измерительные эле.. Д. » 1712771 А1 (57) Изобретение относится к измерительной технике и может быть использовано в машиностроительном и приборостроительном производствах для измерения отклонения формы профиля фасон ных поверхностей. Целью изобретения является повышение точности измерения. Устройство содержит корпус 1, элемент, базирования и эталонный элемент с рабочим профилем, соответствующим теоретическому профилю контролируемой поверхности, совмещенные в одном конструктивном элементе, выполненном в виде полудиска 2, и размещенную в нем систему измерительных сопл и пневмосистему с измерительным узлом (радиальными отверстиями, соединенными с разводными каналами). 4 ил. менты выполнены и функционируют раздельно, что приводит к появлению погрешности базирования и как следствие к погрешности измерения, Кроме того, имеет место дополнительная погрешность измерения, возникновение которой обусловлено наличием отклонения формы профиля контролируемой поверхности от круглости.

Наиболее близким к предлагаемому устройству по конструкции и принципу действия является прибор для контроля профиля турбинных лопаток. Этот прибор имеет корпус, элемент базирования, эталонный элемент с рабочим профилем, соот " ветствующим теоретическому профилю контролируемой поверхности, размещенную в нем систему измерительных сопл и пневмосистему с измерительным узлом. ,Основным недостатком такого прибора является то, что элемент базирования и эта1712771 лонный элемент выполнены автономно, Вследствие этого установочная и измерительная базы прибора не совпадают, что неизбежно приводит к появлению погрешности базирования и установки, в результате чего точность измерения снижается.

Цель изобретения — повышение точности измерения отклонения профиля контролируемой поверхности.

Это достигается тем, что элемент базирования и эталонный элемент совмещены в одном узле, выполненном в виде полудиска, причем базирующей поверхностью является рабочий профиль эталонного элемента.

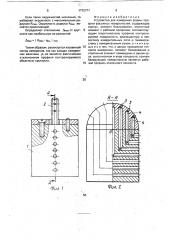

На фиг; 1 изображено предлагаемое устройство; на фиг, 2 дан разрез А — А на фиг.

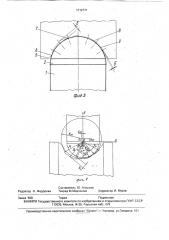

1; на фиг, 3 — схема установки устройства на контролируемой поверхности; на фиг. 4— расчетная схема для определения отклонения профиля от круглости.

Устройство состоит из корпуса 1, на котором жестко закреплен эталонный элемент

2, выполненный в виде полудиска с системой измерительных сопл и пневмосистемой с измерительным узлом (радиальными измерительными отверстиями 3, соединенными с разводными каналами 4).

Устройство работает следующим образом.

Устройство устанавливается эталонным элементом 2, выполненным по минимальному размеру формы профиля измеряемой поверхности 5, на поверхность,5. При этом контакт эталонного элемента 2 с измеряемой поверхностью 5 осуществляется по наиболее выступающим точкам 6, 7 и 8 измеряемой поверхности 8, а поверхность

9 эталонного элемента 2 занимает положение, отличное от положения прилегающей окружности профиля. При этом между поверхностью 9 установочного элемента 2 и измеряемой реальной floBGpxHOGTblo 5 напротив каждого измерительного канала 3 образуется соответствующий зазор д. Через разводные каналы 4 в строго определенной последовательности подается воздух от ротаметра и определяются расстояния точек измеряемой поверхности 5 до поверхности 9 эталонного элемента 2, Результаты измерений вводятся в электронно-счетное устройство, производятся расчет радиуса прилегающей окружности профиля и отклонение формы профиля измеряемой фасонной поверхности 5.

Расчет радиуса прилегающей окружности и отклонения профиля фасонной поверхности производится следующим образом (см. фиг. 4).

Из произвольной точки О (начало системы координат ХОУ, совпадающее с геометрическим центром цилиндрической поверхности 9 эталонного элемента 2— фиг, 3) определяют расстояния точек реального профиля р через угол (шаг ) у>, при этом р= г+ дь где r - минимальный радиус измеряемого профиля; д; — величина воздушного зазора напротив i-го измерительного сопла. Результаты измерений в виде полярных координат р ф; pz Q ...рл Q являются исходными данными для дальнейшего расчета.

Пересчитывают полярные координаты в координаты декартовой системы XOY по известным зависимостям

Xi= р созф;

Yi= Р $(п v1 (определение величин р из произвольной точки позволяет значительно снизить требования к точности базирования и установки эталонного элемента).

По известным координатам всех точек реального профиля определяют координаты центров окружностей, каждая из которых проходит через три точки i, j и К реального профиля (число m таких окружностей и соответствейно троек точек равно числу С сочетаний по,3 из п точек, т.е. m = Слз).

Расчетные зависимости для каждой тройки точек реального профиля имеют следующий вид: (; +1 Xj.— X, Х„ + х;1

Yk,+ Yj. хк- х3 хк+ хо

У„, =- „„х„„где Xm u Ym — координаты центра m-ой окружности.

Определяют величину радиуса Rm каждой из m окружности пб формуле Герона:

47 4»-4>.»

R 3

Я+ Д.»+4 .»1((.» 4j K)(4i.j"+.l »)(4 »+4Г))

lÃÃ. 47 ;Г%-%"., \

Рассчитывают расстояния ар„для и точек реального профиля по формуле ар„=

= ((Х -Х )2+ (Yj — Y)

Проверяют, внутри каких окружностей нет ни одной из точек реального профиля-. что соответствует зависимости арп + Rm.!

1712771

Ьпах=! Rmax арф max

55

Если таких окружностей несколько, то выбирают окружность с максимальным ра, диусом Rmax. Окружность радиуса Rmax является прилегающей.

Определяют отклонение hoax от круглости как наибольшую из разностей

Таким образом, реализуется косвенный метод измерения, так как каждая измеренная величина р не является фактическим отклонением профиля контролируемого объекта от круглости.

Формула изобретения

Устройство для измерения формы профиля фасонных поверхностей, содержащее корпус, элемент базирования, эталонный

5 элемент с рабочим профилем, соответствующим теоретическому профилю контролируемой поверхности, размещенную в нем систему измерительных сопл и пневмосистему с измерительным узлом, о т л и ч а ю10 щ е е с я тем, что, с целью повышения точности измерения, элемент базирования и эталонный элемент совмещены в одном узле, выполненном в виде полудиска, причем базирующей поверхностью является рабо15 чий профиль эталонного элемента.

1712771

Составитель Ю, Агошков

Редактор Н. Федорова Техред М,Моргентал Корректор № Муска

Заказ 528 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r, Ужгород, ул.Гагарина, 101