Способ пропитки пористых изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии, в частности к способам пропитки изделий, подшипников скольжения, втулок поворотных узлов и т, д. Целью изобретения является повышение коррозионной стойкости пористых изделий. Способ осуществляют следующим образом. Сформованное и спеченное пористое изделие помещают в контейнер, засыпают мелкодисперсный порошок полимера, у которого отношение диаметров частиц к диаметрам частиц спеченного изделия составляет 0,1 ^d/D :^0,25. Затем через заготовку с порошком пропускают поток воздуха и проводят термическую обработку. 1 табл. 2 ил.^fe

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)э В 22 F 3/26

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ (21) 4691011/02 (22) 10.05.89 (46) 23.02.92. Бюл. 6Ф 7 (71) Белорусское республиканское научнопроизводственное объединение порошковой металлургии (72) П.А. Витязь, В,К. Шелег, В,М. Капцевич, У.А. Арсланов, Л.fl. Пилиневич и М. Каршиев (53) 621.762.4. (088.8) (56) Авторское свидетельство СССР

O 914179, кл, В 22 F 3/26, 1980.

Авторское свидетельство СССР

М 411958, кл. В 22 F 3/10, 1972. (54) СПОСОБ ПРОПИТКИ ПОРИСТЫХ ИЗДЕЛИЙ

Изобретение относится к порошковой металлургии, в частности к способам пропитки пористых изделий, подшипников скольжения, втулок поворотных узлов и других деталей.

Цель . изобретения - повышение коррозионной стойкости материала.

Согласно способу пропитки пористых изделий, включающему формование заготовки, спекание, размещение на заготовке слоя мелкодисперсного порошка, пропускаwe через слой и заготовку потока газа и термическую обработку, s-качестве мелкодисперсного порошка используют полимерный порошок, причем соотношение диаметров частиц мелкодисперсного полимерного порошка к диаметрам частиц спеченного иэделия составляет 0,1 9 б/D 0,25.

„,5U(„) 1713741 А1 (57) Изобретение относится к порошковой металлургии, в частности к способам пропитки изделий, подшипников скольжения, втулок поворотных узлов и т. д. Целью изобретения является повышение коррозионной стойкости пористых изделий. Способ осуществляют . следующим образом. Сформованное и спеченное пористое изделие помещают в контейнер, засыпают мелкодисперсный порошок полимера, у которого отношение диаметров частиц к диаметрам частиц спеченного изделия составляет 0,1 d/0 0,25.

Затем через заготовку с порошком пропускают поток воздуха и проводят термическую обработку. 1 табл. 2 ил.

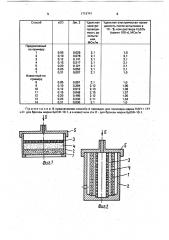

На фиг. 1 представлено устройство для заполнения пор плоских иэделий; на фиг. 2 — с то же, для заполнения пор изделий трубчатой а формы, Cd

Технология пропитки пористых изделий следующая.

Сформованное любым известным способом и спеченное пористое иэделие 1 из крупнодисперсного порошка помещают в. контейнер 2. Между изделием и проница- а емым элементом 3, служащим для стабилизации потока воздуха, засыпают мелкодисперсный порошок 4 полимера, у которого отношение диаметров частиц к диаметрам частиц спеченного изделия составляет 0,1 б/О «0,25. Контейнер закрывают крышкой 5. Под действием потока 6 воздуха, создаваемого источником избыточного давления, происходит заполнение пор порош1713741 ком полимера. Затем иэделие, заполненное порошком полимера, вынимают из контей-, нера и помещают в нагревательную печь.

Если поры изделия заполнены .порошком термореактивного полимера, то проводят

его отверждение и ри соответствующей температуре, а если, поры заполнены термопластичным полимером, производят расплавление полимера при температуре его плавления и охлаждают до затвердевэния.

Многочисленные экспериментальные исследования показывают, что максимальное осаждение частиц полимера достигается при соотношении диаметров частиц спеченного пропитываемого изделия, удовлетворяющих неравенству 0,1 б/О 0,25.

Пример. Из порошка бронзы марки

БрОФ10-1 с размером частиц -1000 ... +800 мкм формуют заготовку диаметром 30 мм и толщиной 5 мм и спекают при 875Î С. Средний размер пор заготовки составляет 253 мкм. После спекания пористое изделие помещают в контейнер, насыпают полимерный порошок марки ПЭП-177 и пропускают воздух под давлением 0,1 МПа в течение 1 мин. Пористое иэделие, заполненное порошком полимера, помещают в нагревательную печь и производят отверждение полимера при 180 С в течение 90 мин.

Результаты привеса массы Ьа исходных заготовок от соотношения размеров мелкодисперсного полимерного и крупнодисперсного бронзового порошков d/О, удельной электрической проводимости до и после помещения на 100 ч в 10ф-ном растворе Н2$04 проведены в таблице.

Иэ таблицы видно (пример 1), что при

d/D < 0,1 характерно то,что средний размер пор более чем в 3 раза превосходит средний размер мелкодисперсных частиц полимера.

8 исходной заготовке присутствуют в основном поры таких размеров, проходя через которые мелкодисперсные частицы полимера не осаждаются. Осаждение мелкодисперсных частиц полимера.при б/О<

О;1 происходит лишь в порах минимального размера.

При соотношениях размеров частиц полимера к размерам частиц заготовки, удовлетворяющих неравенству 0,12 d/D 0 25, происходит следующее. Средний размер

5 мелкодисперсных частиц полимера составляет 0,3 — 0,9 среднего размера пор заготовки, что обеспечивает осаждение полимерных частиц в поровых каналах заготовки (примеры 3- 6). Причем максимальная масса осев10 ших частиц достигается при d/О = 0,15 и составляет 0,217 г.

При соотношениях d/О > 0.25 размер мелкодисперсных частиц полимера больше или соизмерим с размерами максимальных

15 пор исходной заготовки. Осаждение мелкодисперсных частиц полимера происходит лишь в порах максимального размера. Привес массы заготовок на этом участке незначительный и составляет 0;007 г (пример 7).

20 Покрытие nopoaoro пространства пористых заготовок полимеров происходит лишь в предлагаемых пределах отношения диаметров полимерного порошка диаметром частиц заготовки (пример 2 — 6). Удельная

25 электрическая проводимость после помещения на 100 ч в 10 -ном растворе Н2304 не изменились, что свидетельствует о том, что поровое пространство заготовки полностью покрыто коррозионно-стойким пол30 имером.

Таким образом, предлагаемый. способ позволяет увеличивать коррозионную стойкость пористого материала.

Формула изобретения

35 Способ пропитки пористых изделий, включающий формование заготовки, cReK3ние, размещение на заготовке слоя мелкодисперсного порошка, пропускание через слой и заготовку потока газа и термическую

40 обработку, отличающийся тем, что, с целью повышения коррозионной стойкости изделий, в качестве мелкодисперсного порошка используют полимерный порошок. причем соотношение диаметров частиц

45 мелкодисперсного полимерного порошка к диаметрам частиц спеченного изделия составляет 0,1 б/О 0,25.

1713741

Ьп,2

d/D

Удельная электрическая проводимость после испытания в

10- (,-ном растворе HzS04 (время 100 ч), МСмlм

Удельная электропроводимость до испытания, МСм/м

Способ

Предлагаемый по примеру

2

4

6

Известный по примеру

9

11

12

13

14. 005

0,10

0,12

0,15.

0,20

0,25

0,31

0,025

0,078

0,141

0,217

0,121

0,052

0,007

2,1

2,1

2,1

2,1

2,1

2,1

2,1

1,0

2,1

2,1

2,1

2,1

2,1

1,0

0,091

0,284

0,512

0,648

0.495

0,240

0.030

1;0

1,05

1,06

1,07

1,05

1,04

1,0

0,05

0,10

0,12

0,15

0,20

0,25

0.31

2,1

2,12

2,13

2,15

2,12

2,11

2,1

П р и м е ч а н и е. 8 предлагаемом способе d приведен для полимера марки ПЭП - 177 и D для бронзы марки БрОФ-10-1, а в известном d и 0 - для бронзы марки ЬрОФ-10-1.