Способ изготовления длинномерных биметаллических изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии, в частности к способам изготовления длинномерных биметаллических изделий из порошков различной пластичности. Цель - упрощение технологии, экономия металла и повышение прочности изделия. Раздельно из порошков формуют втулку и стержень. осущес1;вляют сборку заготовки, нагревают ее и экструдируют. 1 табл.. 1 ил./

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕН.ЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4664285/02 (22) 21.03.89 (46) 23.02.92. Бюл. М 7 (71) Ереванский политехнический институт им. К. Маркса (72) Г.Х. Карапетян, Г,А. Туманян, Н.Л. Акопов, С,Г. Агбалян, Р.Г. Самвелян, H.Н. Манукян и С.M. Агаян (53) 669.14.018.14 (088.8) (56) Авторское свидетельство СССР

1Ф 1234048, кл. В 22 F 7/06, 1986, Авторское свидетельство СССР

М 1477524, кл. В 22 F 7/06, 1988.

Изобретение относится к порошковой металлургии, в частности к способам изготовления длинномерных биметаллических изделий из порошков с различными пластичностями при температуре экструзии.

Цель изобретения — упрощение технологии, экономия металла и повышение прочности изделия. указанная цель достигается формованием втулки и стержня из порошков различных пластичностей при температуре экструзии, их сборкой и экструзйей, причем стержень формуют до радиуса

Rz=("") (R< .<- - "->1 « с ак к НКнбт1 где Rg, Йк — соответственно начальный и конечный радиусы биметалла, мм;

R — радиус стержня. получаемый после экструзии, мм;

° Ы 1713745 А1 (я)з В 22 F 7/06 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ (57) Изобретение относится к порошковой металлургии, в частности к способам изготовления длинномерных биметаллических изделий из порошков различной пластичности. Цель — упрощение технологии, экономия металла и повышение прочности иэделия. Раздельно из порошков формуют втулку и стержень, осуществляют сборку заготовки,, нагревают ее и экструдируют. 1 табл., 1 ил.

) о1 и о 2 — соответственно предел текуФ чести втулки и стержня при температуре экструзии, МПа; п, Ь вЂ” расчетные коэффициенты: т "в, — И(соъй-1,5 соА-5ñîsÀ À г.1П д s (д

-Vãiiг-.м pz"

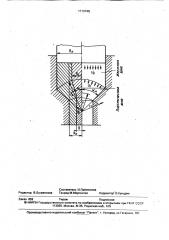

" Й Г - ) ы р 41 ц - юау % ци- угол матричной воронки, град, На чертеже изображен биметалп при . экструзии.

Пример 1. Биметалп сталь 40X— медь.

Для изготовления втулки из порошка сталь 40Х и медного стержня из порошка

ПМС-1 (наружный диаметр биметаллической прессовки — 30 мм) необходимо рассчи1713745 тать оптимальный радиус стержня биметалла (Rc) до экструзии по формуле (1).

Оптимальные режимы экструзий Тэ950 t25o С, тэ 0,5 - 0,75 ч, Л - 4Лм - 55

Прочностные свойства компонентов 5 при температуре экструзии: сталь 40Х оц35 МПа, медь ПМС-1 02 = 8,5 МПа.

Радиус биметаллической заготовки в сборе йн -15 мм, конечный радиус биметаллической заготовки после экструзии R< "7,5

10 мм(при Л 4).

Определяют коэффициенты и и Ь по формулам (2) и (3):

2п 2,433, Ь =-1,75604, 2 = -0,72176. 15

Подставляют известные значения, в том числе оптимальное значение радиуса стержня после экструзии (й = 2,2 мм) в формулу (1), получают R< = 4,4 мм, Имея все необходимые размеры для 20 осуществления прессования, производят двухстороннее статическое холодное прессование на гидравлическом прессе втулки из порошка стали 40Х с наружным диаметром 30 мм и внутренним 8,8 мм (давление

500 — 550 МПа, пористость 20 ) и стержня иэ медного порошка flMC-1 диаметром 8,8 мм (R = 4,4 мм) под давлением 250 — 300 МПа до пористости 20 одинаковой длины.

Аналогичным образом изготавливают биметаллическую заготовку с внутренним стержнем иэ стали 40Х с оптимальным радиусом R = 5,35 мм и наружным слоем из едкого порошка ПМС-1. После расчета по формуле (1) получают Rñ 10.7 мм.

Пример 2. Биметалл алюминий— медь.

Оптимальные режимы экструзии: Тэ =

600+25 С. тэ=0,5 — 0,4ч,Я, =4, ам=55 .

Прочностные свойства компонентов при температуре экструзии: алюминий сг = 6 Мпа, медь 35 МПа.

Расчетный размер. определяемый по формулам (1) при оптимальном радиусе R =

5,65 мм, составляет Rc - 11,3 мм.

На гидравлическом прессе производят двухстороннее статическое холодное прессование втулки из алюминиевого порошка с наружным диаметром 30 мм, внутренним 50

22,6 мм под давлением 250-200 МПа до пористости 20ф и стержня из медного порошка диаметром 22,6 мм(йо = 11,3 мм) под давлением 250-300 МПа до пористости 20 одинаковой длины.

Аналогичным образом изготавливают биметалл с наружным слоем из меди (втулка) и внутренним (стержень} иэ алюминия (R 1,85 мм). После расчета по формуле (1) получают R - 3,7 мм.

Пример 3. Биметалл ПЖ4М вЂ” БрОЦС

5-5-5, Оптимальные режим.. экструзии: T> =

900+25 С, m =0,25-0,3 ч, Л =4,,а =550.

Прочностные свойства компонентов при температуре экструзии: железный порошок ПЖ4М оц= 27 МПа, бронзовый порошок БрОЦС 5-5-5 о 2 = 40 МПа.

Расчетные размеры, определяемые по формулам (1).при оптимальном радиусе R =

4,8 мм, составляют йс = 9.6 мм.

Аналогично примерам 1 и 2 изготавливают по расчетным размерам (диаметр наружный 30 мм, внутренний 19,2 мм) втулку иэ порошка ПЖ4М под давлением 150 — 200

МПа и стержень из порошка БрОЦС5-5-5 (диаметр 19,2 мм, R< = 9,6 мм) под давлением

200 МПа одинаковой пористости (20 ) и длины.

Далее производят нагрев и экструзию по оптимальным режимам, приведенным выше.

При больших или меньших значениях оптимального радиуса стержня R происходит изменение начального или,исходного радиуса стержня биметалла Rc, при которых радиальные скорости движения частиц. нормальные радиальные и каcàòåëüíûå на-, пряжения в процессе истечения на контактной поверхности соприкосновения компонентов биметалла (втулки и стержня) будут не равны между собой. Это в свою очередь вызывает снижение прочностных свойств (Tср) экструдированного биметалла от максимальных значений, достигаемых при рассчитанном оптимальном R, что подтверждается экспериментально. Так, при уменьшении радиуса стержня биметалла

ПЖ4М-БрОЦС5-5-5 от оптимального рассчитанного размера (R = 3 мм) т,р = 110-100

МПа, при увеличении (R = 7 мм) — tcp = 140150 МПа, Результаты способа изготовления длинномерных биметаллических изделий по примерам 1 — 3 представлены в таблице.

Из таблицы видно, что для получения равномерной толщины стержня экструдированного изделия и максимальной прочности сцепления слоев биметаллических иэделий невозможно при изготовлении более пластичного элемента в виде 1 -образного элемента. Кроме того, невозможно получить максимальную прочность сцепления по известному способу, Формула изобретения

Способ изготовления длинномерных биметаллических изделий из порошков различной пластичности, включающий формо1713745

R — радиус стержня, получаемый после экструзии,мм; ст„и 2т,2 — соответственно пределы те кучести втулки и стержня при температуре экструзии, МПа; и. Ь вЂ” расчетные коэффициенты

1, cosy 5 а Л

d--p — - — ° — 2п(соьс(-15" соА -З оьа(° 222 П7+уо

2 "2-сщ,(((2

° 4 м и ю где Ree, R» — соответственно начальный и конечный радиусы биметалла, мм; 15 ам — угол матричной воронки, град.

Способ Материал изготовления «-------Втулка Стержень

Прочность сцепления, МПа

R, мм

Rc мм

Внв мм

Rq мм

4,4

Сталь 40Х Медь

300"320

7,5

Предлагаемый

Сталь 40Х 15

7,5 10,7

Медь

Сталь 40Х 15

7,5 7,5

Известный Медь

Сталь 40Х Медь 15

7,5 7,5

Предлагаемый Алюминий Медь . 15

7;5

11,:3

Алюминий 15

7,5 3,7

Медь

Известный Медь

Алюминий 15

110-130 110-130 110-130

7,5 7,5

Алюминий Медь я

100-110

100-110

100-110

180-200

180-200

180-200

140"150

110-100

180-200

7,5, 7,5

БрОЦС

5-5-5

Предлагаемый ПЖ4М

9,6

7,5 о

Известный ПЖ4М

БрОЦС

5"5-5

7,5

7,5

+ В процессе экструзии нарушается целостность сборной заготовки из-за преждевременного выдавливания более пластичного элемента. вание втулки и стержня. их сборку, нагрев и экструзию, отличающийся тем, что, с целью упрощения технологии, экономии металла и повышения прочности изделия, стержень формуют до радиуса 5

В начале 2,2

В середине 2,2

В конце 2,2

5,35

5,35

5,35

3,75

3,75

3,75

6,5

4,0

5>0

5,65

5,65

5,65

1,85

1,85

1,85

3,75

3,75

3,75

6,5

4,0

5,0 .

4,8

4,8

4,8

6,5

4,0

5,0

300-320

300-320

280-300

280-300

280-300

260-280

280-300

320-340 *

Составитель И.Пойменова

Редактор В.Бугренковэ Техред M.Моргентал Корректор О. Кундрик

Заказ 652 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101