Устройство для обработки глубоких отверстий

Иллюстрации

Показать всеРеферат

Изобретение относится к металлоббработке и может быть использовано при растачивании глубоких отверстий. Целью изобретения является повышение производительности обработки глубоких отверстийза счет снижения вибраций. Устройство для обработки глубоких отверстий содержит размещенные на валу и кинематически связанные между собой инструментальную го- . ловку, приводы ее вращения и подачи, а также корпуса упругих опорных элементов, предназначенных для взаимодействия с обрабатываемым отверстием. Вал выполнен шлицёвым, а в корпусах упругих опорных элементов выполнены шлицевые отверстия, предназначенные для взаимодействия с упомянутыми шлицами вала. Корпуса упругих опорных элементов размещены на приводе вращения, при этом кинематическая связь между приводом вращения, инструментальной головкой и приводом подачи выполнена гибкой, например в виде троса. 9 ил.,

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) Ol) (я)э В 23 В 41/02

ОПИСАНИЕ ИЗОБРЕТЕН

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

IlPN ГКНТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4604298/08 (22) 10.11.88 (46) 23.02.92. Ьюл. hL 7 (71) Специальное конструкторское бюро алмазно-расточных и радиально-сверлильных станков (72} А.Л. Айрикян и Т.Г. Джугурян (53},621.952;5 (088.8} (56) Авторское свидетельство СССР

f4 502715, кл. В 23 В 41/02, 1974. (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ(57) Изобретение относи ся к металлообработке и может быть использовано при растачивании глубоких отверстий; Целью изобретения является повышение производительности обработки глубоких отверстий

Изобретение относится к металлообработке и может быть использовано при растачивании глубоких отверстий.

Известны устройства для обработки глубоких отверстий, содержащие установленные на станине стеблевую бабку и направляющую стойку с механизмом зажима для невращающейся борштанги, привод подачи борштанг, Основным недостатком известных устройств является большие осевые габаритные размеры, что приводит к нерациональному использованию производственных площадей.

Известно также устройство для обработки глубоких отверстий, содержащее размещенные на валу и кинематически связанные между собой инструментальную эа счет снижения вибраций. Устройство для обработки глубоких отверстий содержит размещенные на валу и кинематически связанные между собой инструментальную го,ловку, приводы ее вращения и подачи, а также корпуса упругих опорных элементов, предназначенных для взаимодействия с обрабатываемым отверстием. Вал выполнен шлицевым, а в корпусах упругих опорных элементов выполнены шлицевые отверстия, предназначенные для взаимодействия с упомянутыми шлицами вала. Корпуса упругих опорных элементов размещены на приводе вращения, при этом кинематическая связь между приводом вращения, инструментальной головкой и приводом подачи Я выполнена гибкой, например в виде троса, 9 ил.

° aeh головку, приводы ее вращения и подачи, а также корпуса упругих опорных элементов, предназначенных для взаимодействия с об- (Д рабатываемым отверстием, и установлен- с ных с возможностью перемещения вдоль у отверстия.

Основным недостатком известного устройства. принятого в качестве прототипа, является невысокая лродольнея и крутиль- ная жесткость технологической системы ввиду наличия длинной штанги и схемы о0работки на "сжатие", Это приводит к возникновению вибраций и, следовательно, к снижению производительности обработки.

Недостатком являются также большие осевые габариты устройства из-за наличия длинной штанги, передающей крутящий мо1713753 мент от привода вращения на инструментальную головку.

Целью изобретения является повышение производительности обработ и глубоких отверстий за счет снижения вибраций.

Указанная цель достигается тем, что в устройстве для обработки глубоких отвер, стий, содержащем размещенные на валу и кинематически связанные между собой инструментальную головку, приводы ее вращения и подачи, а также корпуса упругих опорных элементов, предназначенных для взаимодействия с обрабатываемым отверстием, вал выполнен шлицевым, а в корпусах упругих опорных элементов выполнены шлицевые отверстия, предназначенные для взаимодействия с упомянутыми шлицами вала, причем корпуса упругих опорных элементов корпуса размещены на йриводе вращения. Кинематическая связь между приводом вращения, инструмеНтальной головкой и приводом подачи выполнена гибкой, например, в виде троса.

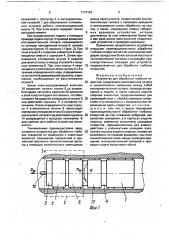

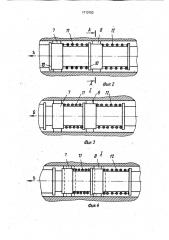

На фиг. 1 изображено предлагаемое устройство для обработки глубоких отверстий, общий вид; на фиг. 2 — узел l на фиг, 1; на фиг. 3 — то же, в процессе перемещения одного упругого, опорного элемента; на фиг.

4 — то же, в процессе переходного момента, когда упругие опорные элементы неподвижны в осевом направлении; на фиг. 5- сечение А — А на фиг. 2; на фиг, 6 — сечение Б-Б на фиг. 5; на фиг, 7 — схема гидравлического обеспечения попеременной подачи рабочей среды в полости упругих опорных элементов; на фиг. 8 — механизм подачи устройства для обработки глубоких отверстий; на фиг

9 — узел механизма подачи, установленный на приводе вращения.

Устройство для обработки глубоких от верстий состоит из инструментальной головки 1 независимого базирования, привода 2 ее вращения, включающего в себя двигатель 3 (электрический либо гидравлический), установленный на корпусе 4, представляющем собой полый шлицевой вал, на шлицевых втулках 5 и 6 которого установлены упругие опорные элементы 7 и

8, выполненные в виде двух цилиндрических колец с фрикционными накладками 9.

Втулки 5 и 6 могут прижиматься к буртам 10 корпуса 4 соответственно пружинами 11 и

12, Связь инструментальной головки 1 с приводом 2 ее вращения осуществляется через компенсационную муфту 13 с по мощью втулки 14, связывающей вал двигателя 3 с валом компенсационной муфты, Механизм подачи инструментальной головки связан с ней и приводом ее вращения гибкой связью, например тросом 15 через тягу 16. Раэжим упругих опорных элементов 7 и 8 с целью прижима их к поверхности обрабатываемого отверстия осуществляется путем подачи рабочей сре5 ды, например масла, в эамкнутйе объемы между втулками 5 и 6 и соответственно цилиндрическими кольцами 7 и 8 с помощью гидронасоса 17 через обратный клапан 18 напорными золотниками 19. Регулирование

10 расхода масла осуществляется дросселями

20., Механизм подачи содержит двигатель

21 постоянного тока.с регулируемой частотой вращения (или гидромотор с регулируе15 мой частотой вращения). муфты 22 и 23, редуктор 24 (или коробка скоростей-подач), барабан 25, рамку 26, направляющие трос

15 ролики 27.

Элемент механизма подачи, установ20 ленный на приводе 2 вращения, содержит кольцо 28, в котором закреплен трос 15, кольцо 28 установлено на валу 29, снабженном радиально-упорными подшипниками

33. Подшипники крепятся с помощью корпу25 са 31 к приводу 2 вращения (например, к корпусу двигателя 3).

Подобное закрепление троса 15 к приводу вращения исключает вращение троса

15 в процессе обработки.

30 Устройство работает следующим образом.

Инструментальная головка 1 независимого базирования базируется по направляющему отверстию, которое может быть

35 предварительно обработано в обрабатываемой детали на длине, равной длине инструментальной. головки, либо по кондукторной втулке, установленной перед торцом обрабатываемой детали, 4д После ввода-устройства в обрабатываемое отверстие и ориентации (базирования) инструментальной головки производят стопорение корпуса привода ее вращения. Для этого масло от насоса 17 через обратный

45 клапан 18 и напорный золотник 19 подается в полость между втулкой 5 и упругим опорным элементом 7. Поскольку магистраль слива в этот момент перекрыта дросселем

20, давление в полости возрастает, упругий

50 опорный элемент 7 расширяется. и фрикционные накладки 9 прижимаются к поверхности обрабатываемого отверстия, фиксируя относи гельно него корпус 7 привода вращеНИЯ ГОЛОВКИ.

55 Затем включают двигатель 3, приводящий инструментальную головку во вращение посредством компенсационной муфты

13. После этого включают привод подачи, который через гибкую связь, например трос

15, взаимодействует с тягой 16, шарнирно

1T13753 " связанной с корпусом 4 и инструментальной головкой 1 для обеспечения оптимальных условий работы компенсационной муфты 13. При этом муфта передает только крутящий момент. 5

При осуществлении подачи с помощью привода подачи корпус 4 привода вращения инструментальной головки перемещается по шлицам неподвижной втулки 5, сжимая: средним буртом 10 пружину 11 (фиг. 3). При 10 этом втулка 6 с опорным элементом 8 перемещается вместе с корпусом 4. Затем производится стопорение втулки 6 подачей давления в полость между втулкой 6 и опорным элементов 8. При этом корпус 4 пере- 15 мещается относительно обеих втулок 5 и 6 в течение. определенного хода, определяемого остаточной деформацией пружины, и временем, необходимым на расстопорение втулки 5. 20

Затем злектроуправляемый золотник

19 соединяет полость втулки 5 со сливом.

Благодаря настройке дросселя 20 давление в этой полости падает постепенно, что обеспечивает безударное возвращение втулки 5 25 под действием пружины 11 в исходное положение. После определенного хода корпуса 4 относительно втулки 6 происходит повторное стопорение втулки 5 и расстопореwe втулки 6, которая поддействием пружины ЗО

12 возвращается в исходное положение. В дальнейшем цикл работы устройства повто- ряется.

Техническими преимуществами предлагаемого устройства для обработки глубо- 35 ких отверстий по сравнению с известным являются повцшение продольной и крутильной жесткости технологической системы с помощью значительного уменьшения длины вала (штанги), соединяющей инструментальную головку с приводом вращения и использования схемы обработки на сжатие, а также, сокращение осевых габаритных размеров устройства, которое достигается за счет уменьшения более чем в два раза длины вала (штанги), соединяющей устройства с приводом ьращения.

Применение предлагаемого устройства повышает производительность обработки глубоких отверстий за счет уменьшения вибраций, вследствие более высокой жесткости технологической системы и сокращает производственные площади для устройств, предназначенных для обработки глубоких отверстий.

Формула изобретения

Устройство для обработки глубоких отверстий, содержащее размещенные на валу и кинематически связанные между собой инструментальную головку, приводы ее вращения и подачи, а также корпуса упругих опорных элементов, предназначенных для взаимодействия с обрабатываемым отверстием и установленных с возможностью перемещения вдоль отверстия, о т л и ч а ющ е е с я тем, что, с целью повышения производительности обработки глубоких отверстий эа счет снижения вибраций, вал выполнен шлицевым, а в корпусах упругих опорных элементов выполнены шлицевые отверстия, предназначенные для взаимодействия с упомянутыми шлицами вала, причем корпуса упругих опорных элементов размещены на приводе вращейия, при этом кинематическая связь между приводом вращения, инструментальной головкой и приводом подачи выполнена гибкой.

1713753

1713753

A- A — ) 1713753

Составитель Т.Джугуря н

Техред M.Mîðãåíòàë Корректор Т;Малец

Редактор M.Áëàíàð

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 652 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб., 4/5