Способ абразивной обработки радиусных кромок

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке резанием и может использоваться при обработке металлов резанием для черновой, чистовой и отделочной обработки ответственных прямолинейных кромок деталей. Цель изобретения'- повышение производительности и качества обработки. Верхнийконец шпинделя 1 выполнен в виде сферической опоры 3. Дисковый инструмент 4 выполнен изогнутым и смонтирован на сферической опоре с возможностью поворота вокруг нее в любом направлении. Центр сферической опорылЗ вынесен за га-^ бариты инструмента в направлении его оси. Рабочим выполнен торец 5 инструмента, ближайший к сферической опоре. Шпинделю 1 сообщают вращение, обрабатываемую деталь 6 располагают так, чтобы ее прямолинейная кромка лежала в плоскости, параллельной рабочему торцу, и была направлена по радиусу инструмента. Детали приводят в соприкосновение с рабочим торцом периодически. Расстояние от рабочего торца инструмента до центра сферической опоры h принимают равным радиусу закругления z прямолинейной кромки. 4 ил.<^ИCJ VI 00го-^п Фиг.1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 В 24 В 9/00

k 4 (л)

ЬЭ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4438498/08

I (22) 09.06.88 (46) 23.02,92. Бюл. М 7 (71) Новгородский политехнический институт (72) В.Н.Емельянов (53) 621.923.5 (088.8) (56) Абразивная и алмазная обработка материалов / Под ред. А.Н.Резникова. — M.: Машиностроение, 1977, с; 205. (54) СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ

РАДИУСНЫХ КРОМОК (57) Изобретение относится к обработке резанием и может использоваться при обработке металлов резанием для черновой, чистовой и отделочной обработки ответственных прямолинейных кромок деталей.

Цель изобретения — повышение производительности и качества обработки. Верхний

Ы2 1713782 А1 конец шпинделя 1 выполнен в виде сферической опоры 3. Дисковый инструмент 4 выполнен изогнутым и смонтирован на сферической опоре с возможностью поворота вокруг нее в любом направлении.

Центр сферической опоры З.вынесен за габариты инструмента в направлении его оси.

Рабочим выполнен торец 5 инструмента, ближайший к сферической опоре. Шпинделю 1 сообщают вращение, обрабатываемую деталь 6 располагают так, чтобы ее прямолинейная кромка лежала в плоскости, параллельной рабочему торцу, и была направлена по радиусу инструмента. Детали приводят в соприкосновение с рабочим торцом периодически, Расстояние от рабочего торца инструмента до центра сферической опоры h принимают равным радиусу закругления z прямолинейной кромки. 4 ил.

1713782

10

3 !

Изобретение относится к обработке ре- занием и может быть использовано для черновой, чистовой и отделочной обработки ответственных прямолинейных кромок деталей (например, радиусов при вершине проходных токарных резцов).

Известен способ, включающий в себя совокупность трех движений: вращение дискового инструмента, жестко закрепленного на шпинделе, вокруг своей оси; движение подачи обрабатываемой детали в направлении, перпендикулярном рабочей плоскости инструмента: возвратно-качательное движение детали относительно инструмента или наоборот.

При этом обрабатываемую прямолинейную кромку располагают в плоскости, параллельной рабочему торцу инструмента.

Возвратно-качательное движение осуществляют либо за счет усложненной кинематики станка, либо с помощью специальных приспособлений, Однако в возвратно-качательное дви- жение инструмента относительно детали (или наоборот) вовлекаются значительные инерционные массы, которые при смене на- 25 правления движения приводят к толчкам и вибрациям системы СПИД, что снижает качество обрабатываемой поверхности. Для уменьшения толчков и вибраций системы

СПИД приходится уменьшать скорость воз- 30 вратно-качательного движения, что снижает производительность обработки, а для реализации возвратно-качательного движения необходимо усложнять либо конструкцию станка (вводить соответствующую 35 кинематическую цепь), либо конструкцию приспособления.

Цель изобретения — повышение качества и производительности обработки, а также упрощение конструкции применяемых 40 устройств.

Указанная цель достигается тем, что инструмент с плоской рабочей поверхностью устанавливают на шаровой опоре с возможностью его поворота в любой плоскости. 45

Центр шаровой опоры располагают на оси вращения инструмента на расстоянии от его рабочей поверхности, равном радиусу обрабатываемой кромки. Обрабатываемую деталь располагают со смещением относи- 50 тельно оси вращения инструмента, а ее кромку ориентируют вдоль радиуса инструмента. Инструменту сообщают вращение, а деталь приводят в соприкосновение с рабочим торцом инструмента, периодически пе- 55 ремещая ее в направлении оси вращения инструмента.

Для увеличения центрального угла, на который опирается обрабатываемая радиусная кромка, после каждого отвода детали от рабочего торца инструмента могутосуществлять реверсирование его вращения.

С той же целью обрабатываемые детали могут располагать диаметрально (симметрично или несимметрично) относительно оси вращения инструмента и приводить их в соприкосновение с торцом инструмента поочередно.

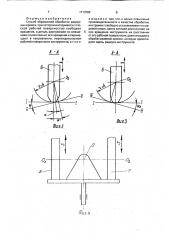

На фиг.1 изображен инструмент, разрез по оси вращения; на фиг.2 и 3 — разрез А — А на фиг.1 с разным положением рабочей поверхности инструмента; на фиг.4 — схема обработки радиусных кромок у двух диаметрально и симметрично расположенных деталей.

Способ осуществляют следующим образом.

Шпиндель 1 устанавливают в подшипниках 2, причем на конце шпинделя 1 смонтирована шаровая опора 3, на которой установлен с возможностью поворота в любой. плоскости инструмент 4 с плоской рабочей поверхностью 5. Расстояние h от рабочей поверхности 5 до центра О шаровой опоры 3 принимают равным радиусу r закругления прямолинейной кромки обрабатываемой детали 6.

Обрабатываемую кромку детали 6 ориентируют вдоль радиуса инструмента 4, которому сообщают вращение от шпинделя 1.

Под действием гироскопической пары сил рабочий торец 5 инструмента 4 займет положение, перпендикулярное оси вращения шпинделя 1. Прямолинейную кромкуобрабатываемой детали 6 устанавливают в плоскости, параллельной рабочему торцу 5, и разворачивают в этой плоскости так, чтобы обрабатываемая кромка была расположена вдоль радиуса инструмента 4. Деталь

6 периодически приводят в соприкосновение с рабочим торцом 5 инструмента, подавая ее по стрелке S.

При воздействии детали 6 на рабочий торец 5 с силой F инструмент 4, будучи гироскопом, начинает прецессировать не в направлении действия силы F, а в направлении векторного момента этой силы, т.е. вокруг оси прецессии 02-Ог. При этом рабочая поверхность 5 инструмента, поворачиваясь вокруг оси Oz — Oz (фиг.2) иэ положения I в положение 11, огибает обрабатываемую прямолинейную кромку по радиусу г= h.

Угол прецессии ф можно рассчитать по формуле

F z =-гь1713782 где ф — угол прецессии, рад.;

F †. сила воздействия детали 6 на рабочий торец 5 инструмента 4; т- время воздействия силы F на инструмент;

I — плечо силы F относительно центра О сферической опоры 3; ! — момент инерции устройства; в — угловая скорость устройства.

Перепишем уравнение (1) в виде т-* 2 ", (2)

F при этом ф=а+(1 - 5О!, (3) где а- центральный угол, на которыи опирается дуга окружности закругляемой кромки радиуса r.

По формуле (2) можно подсчитать время, в течение которого необходимо воздействовать деталью на рабочий торец инструмента для обеспечения обработки радиуса r на центральном угле а(1...5О).

При отводе детали 6 от рабочего торца

5 инструмента рабочий торец вернется: в положение I на фиг.2 и т.д.

Если сменить направление вращения инструмента 4 на противоположное, то при воздействии детали 6 на рабочий торец 5 последний будет поворачиваться вокруг оси прецессии 02-Ог из положения I в положение И (фиг.3) на угол прецессии ф (в общем случае 7P> A Q ).

Поэтому для увеличения центрального угла а, на который опирается радиус обрабатываемой кромки, следует после каждого отвода детали осуществлять реверсирование вращения инструмента 4. При этом рабочий торец 5, покачиваясь вокруг оси

02 — Ог из положения II в положение III u обратно, обработает. весь радиусный профиль, I-Ia фиг.4 показана схема способа, позволяющего обрабатывать полный радиусный профиль без реверсирования вращения инструмента. Обрабатываемые детали 7 и 8 располагают диаметрально (симметрично или несимметрично) относительно оси вращения, устройства и приводят в соприкосновение с рабочим торцом 5 поочередно. При воздействии на торец инструмента детали 7 рабочий торец 5 инструмента отклонится из положения в положение И (фиг.2), Деталь отводят от рабочего торца 5 инструмента и подводят к нему деталь 8. Рабочий торец инструмента повернется вокруг оси 02-02 (фиг.3) из положения И в положение И! и обработает полный радиусный профиль детали 7. Деталь 8 отводят, подводят деталь 7 и т.д. Таким образом, поочередно воздействуя на рабочий торец инструмента диаметрально расположенными обрабатываемыми деталями, "раскачивают" инструмент вокруг оси прецессии Ог-Oz и обрабатывают полный профиль деталей 7 и 8.

Пример. Необходимо закруглить прямолинейную кромку радиусом г = 5 мм, опирающимся на центральный угол a = 10 (фиг.2). Принимаем диаметр инструментаD = 300 мм, высоту инструмента Н = 50 мм, F = 10 кГ, I - 140 мм, n = 1500 об/мин, а= 10 .

Момент инерции устройства

m.R 2

Iz = — = 3.16 кг с см.

Угол ф подсчитаем по формуле (3) ф = 10 + 5 = 15О, ф = 0,2618.рад.

По формуле (2) подсчитаем время t

15 — — О,93 с.

3,16 0,2618 . 157,1

Обрабатывают две детали, симметрично расположенные относительно оси вращения устройства (фиг.4). Для поворота рабочей поверхности 5 из положения в положение II (ôèã.2 и 3) при принятых режимах и размерах требуется около 1 с,а для поворота из положения И в положение И!— около 2 с.

Обрабатываемые детали в соприкосновении с рабочей поверхностью инструмента приводят поочередно через 2 с.

Таким образом, возвратно-качательное движение рабочего торца инструмента от35 носительно обрабатываемой детали осуществляется не за счет специальной кинематической цепи в станке или в приспособлении, а за счет особенностей движения гироскопа (каковым является быстровращающийся инструмент при приложении к нему внешних сил. 3а счет кинематики станка осуществляются лишь простые движения: вращение инструмента и возвратно-поступательное перемещение детали. Конструк45 ция станка (или приспособления) резко упрощается, обработка деталей удешевляется. Становится возможной обработка радиусных поверхностей на универсальных станках без специальных дорогих приспособлений.

Рабочий (режущий) торец 5 инструмента

4 (фиг.1) можно оформить в виде абразивного или алмазного слоя, притира, полировального круга и т.п. Соответственно, описанным способом можно не только формировать радиусные кромки с прямолинейной образующей, но и производить их отделку (притирку, полирование и т.п.).

1713782

Фиг.3

Фиг.2

Формула изобретения

Способ абразивной обработки радиусных кромок, при котором инструменту с плоской рабочей поверхностью сообщают вращение, а деталь располагают со смеще- 5 нием относительно оси вращения и перемещают в направлении, перпендикулярном рабочей поверхности инструмента, о т л и ча ю шийся тем, что, с целью повышения производительности и качества обработки, инструмент свободно устанавливают на шаровой опоре, центр которой располагают на оси вращения инструмента на расстоянии от его рабочей поверхности, равном радиусу обрабатываемой кромки, которую ориентируют вдоль радиуса инструмента.