Реактор для термической переработки полимерных отходов

Иллюстрации

Показать всеРеферат

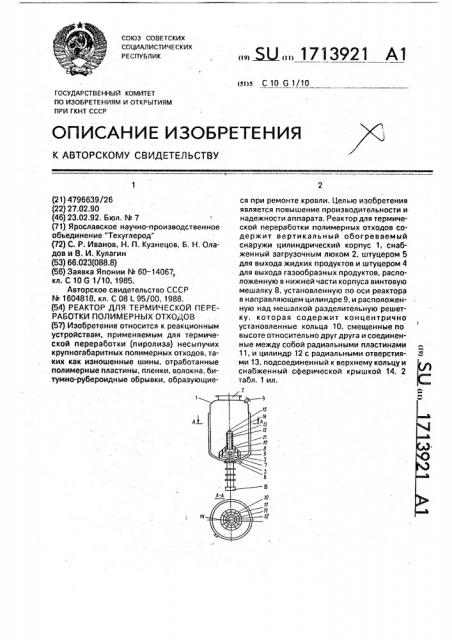

Изобретение относится к реакционным устройствам, применяемым для термической переработки (пиролиза) несыпучих крупногабаритных полимерных отходов, таких как изношенные шины, отработанные полимерные пластины, пленки, волокна, битумно-рубероидные обрывки, образующиеся при ремонте кровли. Целью изобретения является повышение производительности и надежности аппарата. Реактор для термической переработки полимерных отходов содержит вертикальный обогреваемый снаружи цилиндрический корпус 1. снабженный загрузочным люком 2. штуцером 5 для выхода жидких продуктов и штуцером 4 для выхода газообразных продуктов, расположенную в нижней части корпуса винтовую мешалку 8. установленнунр по оси реактора в направляющем цилиндре 9, и расположенную над мешалкой разделительную решетку, которая содержит концентрично установленные кольца 10. смещенные по высоте относительно друг друга и соединенные между собой радиальными пластинами 11. и цилиндр 12 с радиальными отверстиями 13. подсоединенный к верхнему кольцу и снабженный сферической крышкой 14. 2 табл. 1 ил.14СлЭ-юю

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з С 10 G 1/10

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

В

iz и в

5

5 б

1О

11

71

12 (21) 4796639/26 (22) 27.02.90 (46) 23.02.92. Бюл. М 7 1 (71) Ярославское научно-производственное объединение "Техуглерод" (72) С. P. Иванов; Н. П. Кузнецов, Б, Н. Оладов и В. И. Кулагин (53) 66.023(088.8) (56) Заявка Японии ЬЬ 60-14067, кл. С 106 1/10, 1985.

Авторское свидетельство СССР

М 1604818, кл, С 081 95/00, 1988. (54) РЕАКТОР ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ ОТХОДОВ (57) Изобретение относится к реакционным устройствам, применяемым для термической переработки (пиролиза) несыпучих крупногабаритных полимерных отходов, таких как изношенные шины, отработанные полимерные пластины, пленки, волокна, битумно-рубероидные обрывки, образующие,, Я2„„1713921 А1 ся при ремонте кровли. Целью изобретения является повышение производительности инадежности аппарата. Реактор для термической переработки полимерных отходов содержит вертикальный обогреваемый снаружи цилиндрический корпус 1, снабженный загрузочным люком 2, штуцером 5 для выхода жидких продуктов и штуцером 4 для выхода газообразных продуктов, расположенную в нижней части корпуса винтовую мешалку 8, установленную по оси реактора в направляющем цилиндре 9, и расположенную над мешалкой разделительную решетку, которая содержит кон центрично установленные кольца 10, смещенные по высоте относительно друг друга и соединенные между собой радиальными пластинами

11, и цилиндр 12 с радиальными отверстиями 13, подсоединенный.к верхнему кольцу и снабженный сферической крышкой 14. 2 табл. 1 ил.

1713921

Изобретение относится к реакционным устройствам, применяемым для термической переработки (пиролиза) несыпучих крупногабаритных полимерных отходов, таких как изношенные шины, отработанные полимерные пластины, пленки, волокна, битумно-рубероидные обрывки, образующиеся при ремонте кровли и др.

Известно реакционное устройство для пиролиза отходов пластмасс, включающее вертикальный, цилиндрический, обогреваемый снаружи корпус с устройством для загрузки отходов, выгрузки образующихся жидких и газообразных продуктов, с винтовой мешалкой, установленной на вертикальном валу с приводным устройством на крышке аппарата.

Основными недостатками указанного устройства являются невозможность загру:зки внутрь аппарата крупных кусков отходов, так как на верхней крышке расположено приводное устройство мешалки, а также слабая надежность винтовой мешалки, так как она не защищена от попадания крупных кусков полимерных отходов.

Наиболее близким по технической сущности к предлагаемому является реактор для термической переработки отходов, содержащий вертикальный, обогреваемый снаружи, цилиндрический корпус со средствами для загрузки отходов и отвода образующихся жидких и газообразных продуктов, расположенную в нижней части корпуса винтовую мешалку, установленную по оси реактора в направляющем цилиндре, и разделительную решетку, расположенную горизонтально над мешалкой.

Основными недостатками указанного устройства являются низкая скорость тепло- и массообмена, обусловленная тем, что на горизонтальной разделительной решетке куски полимерных отходов ложатся плотным слоем, слабо омываемым жидким теплоносителем, что в свою очередь сни>кает производительность аппарата, а также слабая надежность перемешивающего устройства, обусловленная тем, что при загрузке крупных кусков отходов горизонтальная решетка испытывает большие ударные и изгибающие нагрузки, при поломке решетки куски попадают на лопасти винтовой мешалки и выводят из строя весь аппарат.

Цель изобретения — повышение производительности и надежности аппарата, Поставленная цель достигается тем, что в реакторе, содержащем вертикальный, абогреваемый снаружи, цилиндрический корпус со средствами для загрузки отходов и отвода образующихся жидких и газообразных продуктов, расположенную в нижней части корпуса винтовую мешалку. установленную по оси реактора в направляющем цилиндре, и разделительную решетку, расположенную над мешалкой,. раздели5 тельная решетка содер>кит концентрично установленные кольца, смещенные по высоте одно относительно другого и соединенные между собой радиальными пластинами, и цилиндр с радиальными отверстиями, под10 соединенный к верхнему кольцу и снабженный сферической крышкой.

В предлагаемом реакторе крупные куски отходов, загружаемые сверху, при своем .падении наталкиваются на сферическую

15 крышку цилиндра, после чего сваливаются на коническую решетку, при этом уменьшается (выравнивается) ударная нагрузка на пластины решетки, Куски отходов ложатся на концентрично расположенные и смещен20 ные по высоте кольца в виде разрыхленного слоя, за счет чего увеличивается поверхност, контакта кусков отходов с жидким теплоносителем, подаваемым снизу лопастями винтовой мешалки. Увеличенная по25 верхность тепло- и массообмена обеспечивает повышение производитель-. ности аппарата при переработке отходов.

На чертеже приведен предлагаемый реактор для термической переработки пол30 имерных отходов.

Реактор содержит вертикальный цилиндрический корпус 1, с.загрузочным люком 2, цилиндрическую рубашку 3, охватывающую цилиндрический корпус 1, штуцер 4 для вы35 хода газообразных продуктов, штуцер 5 для выхода жидких продуктов, вертикальныйвал 7, установленный по. оси реактора через сальниковое уплотнение б и снабженный винтовой мешалкой 8, и направляющий ци40 линдр 9, охватывающий лопасти. мешалки 8.

Над мешалкой 8 и цилиндром 9 установлены концентрично расположенные и смещенные по высоте одно относительно другого кольца 10, которые в радиальном направле45 нии соединяются между собой и с корпусом реактора пластинами 11, образуя коническую форму разделительной решетки. На верхнем кольце решетки установлен соосно с валом цилиндр 12, имеющий боковые ра-, диально направленные отверстия 13 и сфе50 рическую крышку 14 с кольцом 15 для подъема 15; 16 — электродвигатель мешалки.

Реактор работает следующим образом, В реактор 1 через загрузочный люк 2

55 загружают куски полимерных отходов, характеристика которых представлена в табл.

1. Куски отходов падают в реактор под действием собственного веса. После заполнения реактора до верхнего уровня дают

171392 t

Таблица I

Компоненты

Рваная полиэтилен вая пленка

Изношенные металлокордные покрышк

Битум но-рубероид вая смесь от ремон мягкой к овли теплоноситель (горячие топочные газы) в рубашку 3, подогревают содержимое реактора до температуры, обеспечивающей плавление и термическое разложение отходов (250 — 350 С). Образующаяся при этом жидкая фаза (расплавленный битум, расплавленный полиэтилен и др.) стекает через решетку 10 в нижнюю часть реактора, При накоплении слоя жидкой фазы {что контролируется по. уровнемеру) выше уровня лопастей мешалки 8 включают мешалку в работу, при. этом жидкая фаза движется по направляющему цилиндру 9 к кольцам 10, на которых вращательное движение за счет пластин 11 преобразуется в поступательное, вертикальные струи жидкости подаются через решетку на куски отходов, часть жидкости проходит в цилиндр 12, откуда подается на куски отходов в радиальном направлении через отверстия 13. Пройдя через куски отходов, жидкость поступает к обогреваемым стенкам реактора, где подогревается, опускается вниз и через нижнюю часть конической решетки, находящейся за пределами цилиндра 9, возвращается к мешалке 8.

Таким образом осуществляется циркуляция жидкой фазы и обеспечивается интенсивный тепло- и массообмен в слое пиролизуемых отходов. При достижении заданного режима (температура и время) обработки отходы разлагаются с образованием газооб раз н ых и родуктов, которые выводятся из реактора через штуцер

4 на дожиг, а в нижней части реактора образуется жидкая фаза, представляющая собой битумную мастику или другой битумоподобный продукт, который откачивается через штуцер 5 на дальнейшую обработку и использование. В случае пиролиза отходов, содержащих металлический армирующий материал, например изношенные металлокордные покрышки, конусная решетка вместе с цилиндром 12 по окончании времени обработки поднимается электроталью через люк 2 вверх, переносится на открытую площадку, где освобождается от остатков металлокорда, затем возвращается в реактор.

Проводят также опыт в известном реакторе, При проведении процесса термической переработки полимерных отходов в предла5 гаемом устройстве за счет увеличейия скорости тепло- и массообмена повышается производительность оборудования, сокращается время обработки (180 мин, против

243 мин), что представлено в табл. 2.

10 Из представленных данных (табл. 2) видно, что при переработке полимерных от. ходов в предлагаемом устройстве время пиролиза сократилось в 1.35 раза, что равнозначно повышению производительно15 сти предлагаемого реактора на 35О по сравнению с известным, Использование предлагаемого реактора для пиролиза полимерных отходов позволяет повысить производительность

20 реактора на 35 — 40 по снавнению с известным, а также повысить надежность разделяющей решетки и перемешивающего устройства (и следовательно всего реактора), что дает возможность сократить расхо25 ды на ремонт оборудования, продлить срок его эксплуатации.

Формула изобретения

Реактор для термической переработки .

30 полимерных отходов, содержащий вертикальный обогреваемый снаружи цилиндрический корпус со средствами для загрузки отходов и отвода образующихся жидких и газообразных продуктов, расположенную в

35 нижней части корпуса винтовую мешалку, установленную по оси реактора в направляющем цилиндре, и разделительную решетку, расположенную над мешалкой, о т л ич а ю шийся тем, что, с целью повышения

40 производительности и надежности аппарата, разделительная решетка содержит концентрично установленные кольца, смещенные по высоте относительно друг", друга и соединенные между собой радиаль-

45 ными пластинами, и цилиндр с радиальными отверстиями, подсоединенный к верхнему кольцу и снабженный сферической крышкой.

1713921

Таблица 2

Основные показатели свойств полченной бит мной мастики

Время переработки отходов, мин

Темпе ратура в реактоо(Перерабатываемые отходы

12,5.

180

120

Предлагаемая

300

Отсутствие

Известная

10,0

243

120

300

Составитель С. Иванов

Техред М.Моргентал Корректор О. Кравцова

Редактор Н. Яцола

Заказ 660 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5

Производственно издагельский комбинат "Патент", r. Ужгород. ул,Гагарина, 101

Смесь полимерных отходов по табл.1

То же

Конструкция разделяющей решетки и перемешивающего устройства в реакторе

Температура размягчения по методу кольцо и шар". Пенетрация (глубина проника-. ния иглы) при 25ОС, мм

Содержание неразл ожившихся частиц рубероидного картона, мас.